毛细管内气液Taylor流动的气泡及阻力特性

张井志,李蔚

毛细管内气液Taylor流动的气泡及阻力特性

张井志1,2,李蔚1

(1浙江大学能源工程学院,浙江杭州310027;2浙江大学能源工程学院,先进航空发动机协同创新中心,浙江杭州 310027)

采用相对坐标系方法,研究毛细管(2mm)内充分发展垂直上升气液Taylor流动,分析两种工作介质下Taylor气泡的形状、上升速度、液膜厚度以及压降特性。结果表明:随着两相表观速度(tp)增大,Taylor气泡长度增大,气泡尾部曲率半径增大。气泡长度及内部回流区随着气泡体积分数(g)增大而增大,量纲1液膜厚度与气泡上升速度与毛细数()正相关,模拟结果与经验公式吻合较好。摩擦阻力因子(c)随tp与g的增大而降低,N2/乙二醇为工质的Taylor流动c低于单相情况,而N2/水为工质的Taylor流动c高于单相情况。Kreutzer等的流型依赖公式以及Lockhart等的分离模型可较好预测本文的两相压降,模拟结果与预测值的误差在±10%以内,常规通道所推荐5仍然适用于本文毛细管情况。

Taylor气泡;气液两相流;数值模拟;毛细管;相对坐标系

引 言

Taylor流动是一种基本的气液两相流流型,广泛应用于化工以及电子芯片散热行业。随着制造技术的发展以及电子器件、化工机械的微小化,微通道内的两相流动引起各国学者的关注。微通道具有较小当量直径,流动形式主要为层流,很难采用常规通道中利用湍流扰动的方式进一步强化换热。而微通道内两相流动,由于气液两相界面的存在,使液侧流体产生扰动强化传热传质过程,微通道内稳定周期性Taylor流动可以满足化工以及芯片散热要求。

早期Taylor流动的研究主要采用实验与理论方法,主要针对通道压降、两相流流型图以及液膜厚度等方面分析。Kreutzer等[1]测定了小通道内Taylor流动的压降情况,结果表明压降主要与/有关,并提出了一个依赖流型的微通道Taylor流动的压降公式。Liu等[2]实验研究了竖直通道内的Taylor流动情况,并提出了气泡上升速度以及压降实验关系式。Han等[3]利用激光位移计测量了液膜厚度,指出液膜厚度主要依赖毛细数()Reynolds数()。

随着计算性能的提升以及两相数值研究方法的发展,数值模拟逐渐成为研究毛细管内Taylor流动的重要手段。相比实验方法,数值计算可以获得精确的内部流动情况。党敏辉等[4]的模拟结果表明入口形式不同,气泡长度受入口速度的影响不同。Qian等[5]研究了T型微通道内的Taylor流动,模拟结果与实验结果吻合较好,给出了气柱与液柱长度的公式。Shao等[6]研究了入口段对于气泡大小的影响,模拟结果表明,气泡大小随喷嘴直径以及壁厚增大而增大。贺潇等[7]对垂直以及倾斜上升管内气液两相弹状流进行研究,指出壁面切应力随着Froude数增大而增大。Taha等[8]、Zheng等[9]、Araújo等[10]均采用两相相对坐标系的方法研究竖直上升通道内的Taylor流动。Asadolahi等[11]利用动网格技术,追踪单个Taylor气泡的变化,分析了充分发展状态下气泡的换热和压降情况。

对于微通道内的Taylor流动已有较多的实验模拟研究,但充分发展状态下流动分析工作仍然不多。本文主要利用相对坐标系的方法,研究管径2 mm毛细管内,工作介质为N2/水和N2/乙二醇充分发展状态气液Taylor流动,分析了影响气泡上升的速度、液膜厚度及压降的因素,并与经验公式进行对比。

1 数值计算模型

气液两相的数值模拟采用Ansys Fluent 12.0进行,采用VOF模型捕捉气液界面。VOF模型基于两相无法互相渗透的假设,在连续性、动量方程的基础上,增加体积分数方程,求解计算域内部的气液分布情况。VOF模型质量守恒特性较好,并具有较高的界面精度,广泛应用于气液两相流数值模拟。

1.1 控制方程

计算区域流体控制方程如下:

连续性方程

动量方程

(2)

体积分数方程

其中

1.2 几何模型及计算方法

本文采用二维轴对称模型分析毛细管内Taylor流动,计算域如图1所示,长度设定为20 mm(10)。入口采用速度入口边界条件,速度初始分布为管内层流充分发展的速度分布,即抛物线形分布。出口采用压力出口边界条件,出口压力设为标准大气压。上壁面设为无滑移的壁面,壁面接触角设置为90°,采用连续表面张力模型(CSF)考虑表面张力作用。对称轴采用轴边界,重力方向沿轴负方向。

图1 计算模型

将全场的轴向速度设定为入口速度值,利用用户自定义函数(UDF)将出口的速度分量赋予入口。假设Taylor气泡初始为圆柱形,放置在计算域的中心,其长度主要由初始气体体积分数(g)决定。计算结果表明,最终结果与初始气泡的形状无关,初始形状仅影响计算时间。采用相对坐标系方法,整个计算域的运动坐标系固定于Taylor气泡上,当气泡的移动速度趋于稳定值时得到稳定的流场以及气液分界面。气泡速度的定义如式(7)所示

1.3 网格无关性

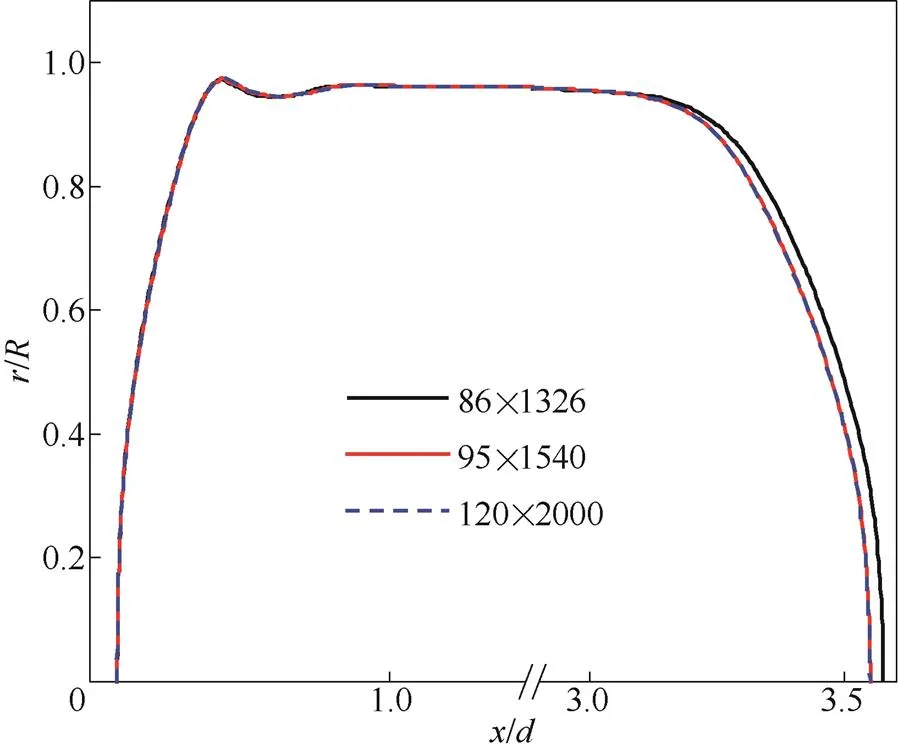

计算域采用结构化网格进行划分,近壁面附近渐进加密,网格的样式见图1。对网格进行无关性验证,如图2所示,3种网格下Taylor流动气泡形状基本一致,其中粗网格的气泡长度稍高于加密后的情况,两种加密方法气泡形状及长度基本一致。由于本文采用变时间步长,为节约计算时间,本文模拟采用的网格数目为95×1540(径向网格数目×轴向网格数目)。

图2 无关性检测

2 结果分析与讨论

2.1 气泡形状与流线

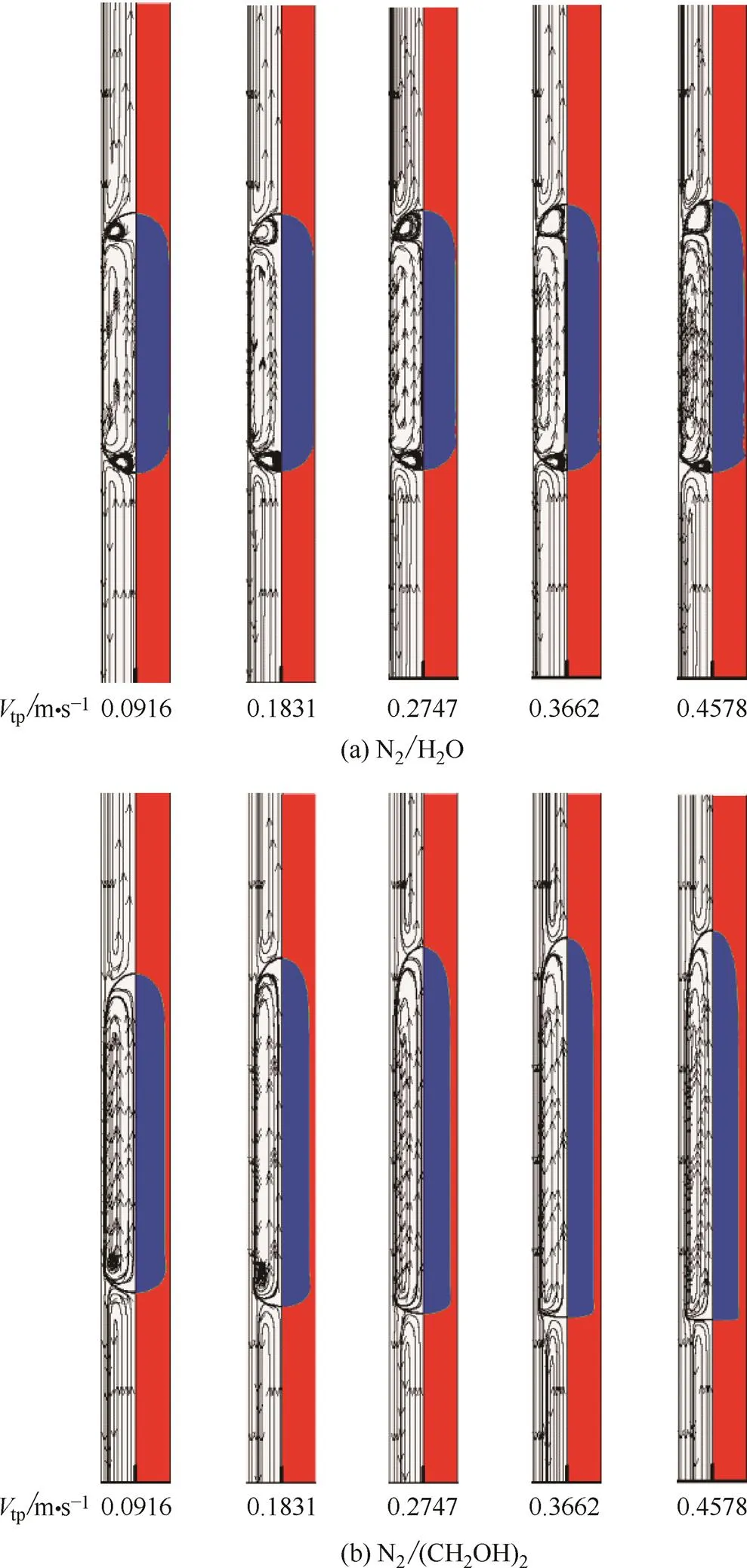

图3为不同流速下,两种工质Taylor气泡的形状以及流线图,其中蓝色代表气泡区域,红色代表液体区域。Taylor气泡主要由近似球形的头部、尾部以及圆柱形的气柱组成,在气泡与壁面之间存在一层薄液膜,此部分区域的液体相对气泡的速度向下。工质为N2/水的Taylor流动,在气泡内部存在3个比较明显的旋涡区域,而为N2/乙二醇时仅能观测到1个较大的旋涡区域,且液膜厚度与气泡长度均大于前者。Taylor气泡外部存在两个较大的旋涡,增强核心区域与壁面区域间传热、传质过程,强化传热、传质效果。随着入口速度(tp)增大,两种工质的Taylor气泡的头部均拉长,尾部曲率半径增大,趋于扁平,而后者的变化趋势更加剧烈。

图3 N2/H2O、N2/(CH2OH)2为工质时Taylor流动流线图及气泡形状

图4 两种工作介质Taylor气泡轮廓图

由于具有较高的黏性系数,工质为N2/乙二醇的Taylor气泡相对稳定,尾部无不稳定区域。随着流速的增大,Taylor气泡尾部逐渐趋于平坦,气泡形状更趋近子弹形。工质为N2/水时,表面张力要高于工质为N2/乙二醇,Taylor气泡更容易保持半球形的尾部。

tp0.3662 m·s-1,不同g时Taylor气泡形状如图4 (b)所示,气泡长度随着g的增大基本呈线性增大。在同样的tp与g下工质为N2/乙二醇的Taylor气泡长度要高于工质为N2/水的情况。整个Taylor气泡形状基本不随g改变而变化,气泡头部、尾部形状,尾部不稳定区域,以及头部到稳定液膜区域的长度保持一致,决定气泡形状的主要因素为入口的两相表观流速与工质物性。

2.2 气泡的移动速度与液膜厚度

Taylor气泡的上升速度b高于tp,气泡相对与液体向上运动,导致了薄液膜区域的形成。Liu等[2]实验研究了竖直上升毛细管内的Taylor流动,指出b/tp主要由决定,并提出了b/tp的表达[式(8)],适用范围0.0002<<0.39。Liu等[2]的实验结果以及本文的模拟结果如图5所示,由图可得,式(8)可以较好地预测本文模拟结果,模拟结果与公式预测值的误差在-5%~+10%。b/tp随着增大而增大,增大趋势逐渐降低。在同样的tp、g下,Taylor气泡随着增大变得细长,更多气泡处于核心区域。由充分发展的层流管内流动速度分布可得,速度由核心区域至壁面呈现抛物线形递减关系。高下,Taylor气泡占据更多的高流速区域是导致tp/b上升的一个原因。

Taylor气泡头部为近似圆球或椭球形,液膜厚度沿着头部到尾部方向先降低后趋于稳定,在尾部出现不稳定的波动,以稳定的液膜处的厚度作为Taylor流动的液膜厚度。Irandoust等[12]实验测定了Taylor流动的液膜厚度,并提出了液膜厚度的预测公式[式(9)]。Aussillous等[13]利用实验数据分析了液膜厚度的影响因素,指出在惯性力可以忽略的条件下,式(10)可以较好地预测液膜厚度。

图6为本文模拟结果,Leung等[14]以及Taylor[15]的实验结果给出了量纲1液膜随的变化规律,模拟结果与文献实验值吻合较好。式(9)可以较好地预测N2/水的Taylor流动的液膜厚度,模拟值与预测值的误差在±20%以内。N2/乙二醇的Taylor流动,惯性力的作用相对较小,其液膜厚度更符合式(10),当>0.15后,模拟值与预测值的误差在10%以内。Leung等[14]实验结果同样表明,式(9)可以更好地预测N2/水为工质的Taylor液膜厚度。在固定的g条件下,气泡长度随着的增大而增大,气泡变得瘦长,液膜区域流过的液体增多,增大。

2.3 压降特性

计算域的摩擦阻力系数定义如下

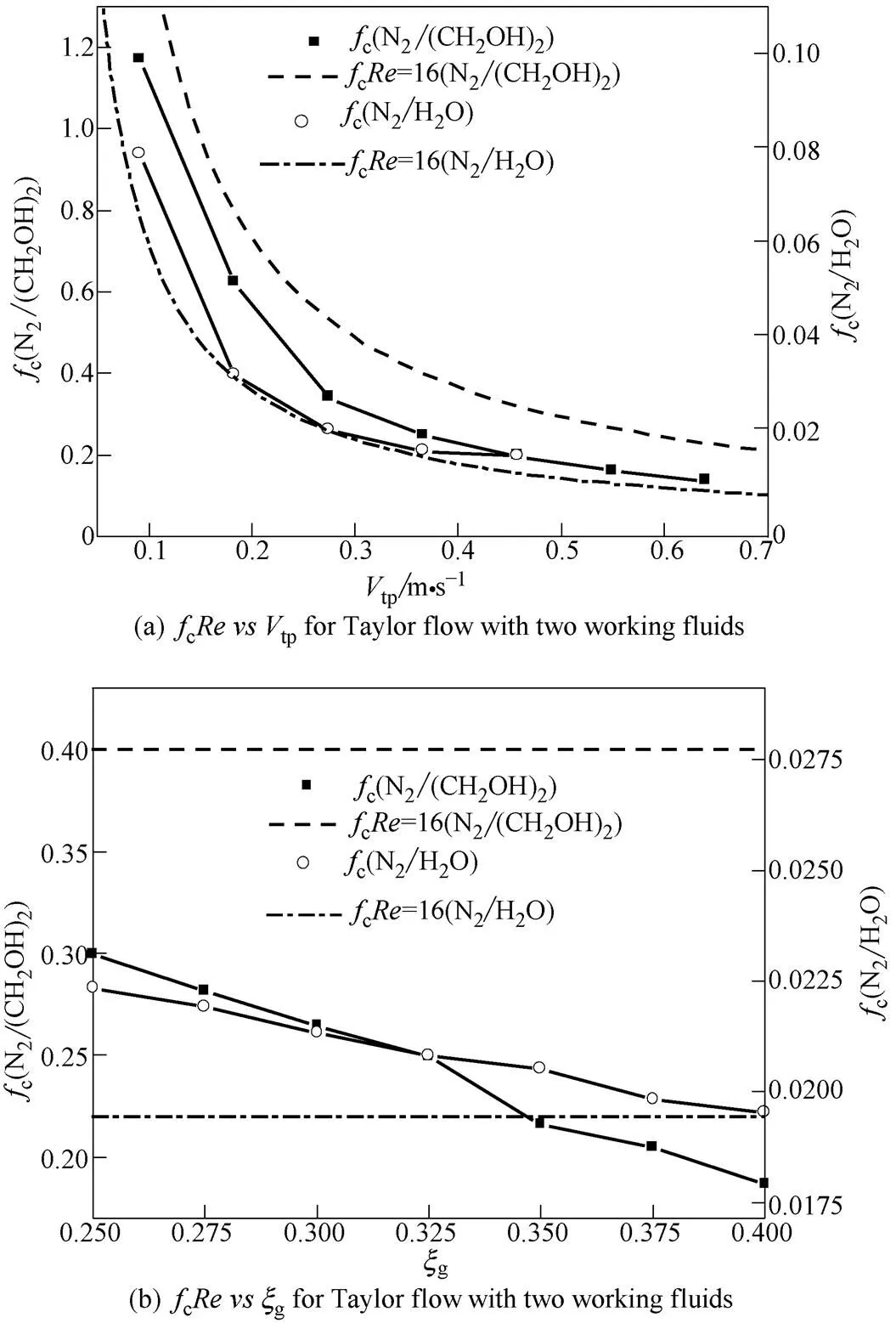

Taylor流动的计算域阻力压降主要由液柱压降与维持气泡的拉普拉斯压降组成。由于Taylor气泡的存在,液柱所占据的区域要小于计算域的长度。由图7 (a)可得,与单相流动类似,c随着tp增大而降低,降低趋势逐渐减小。由于乙二醇的黏度系数高于水,以N2/乙二醇为工质Taylor流动的c远大于N2/水的情况。c(N2/乙二醇)<16,表明以N2/乙二醇为工质Taylor流动的压降要低于单相流动,气泡的拉普拉斯压降的作用不足以抵消液柱长度缩短带来的阻力压降降低。c(N2/水)>16,Taylor流动压降高于单相情况,在同样的流速情况下,Taylor气泡对计算域压降的影响要高于N2/乙二醇的情况。

由图7 (b)可得,c随着g的增大而降低,基本呈线性变化的规律,主要是由于弹状流气泡的长度随着g的增大而增大,液柱长度逐渐降低。由于气泡的头部及尾部形状不随g的变化而改变,拉普拉斯压降保持不变,整场的阻力系数随着液柱长度的降低而降低。

图7 fcRe随Vtp 和ξg 的变化规律

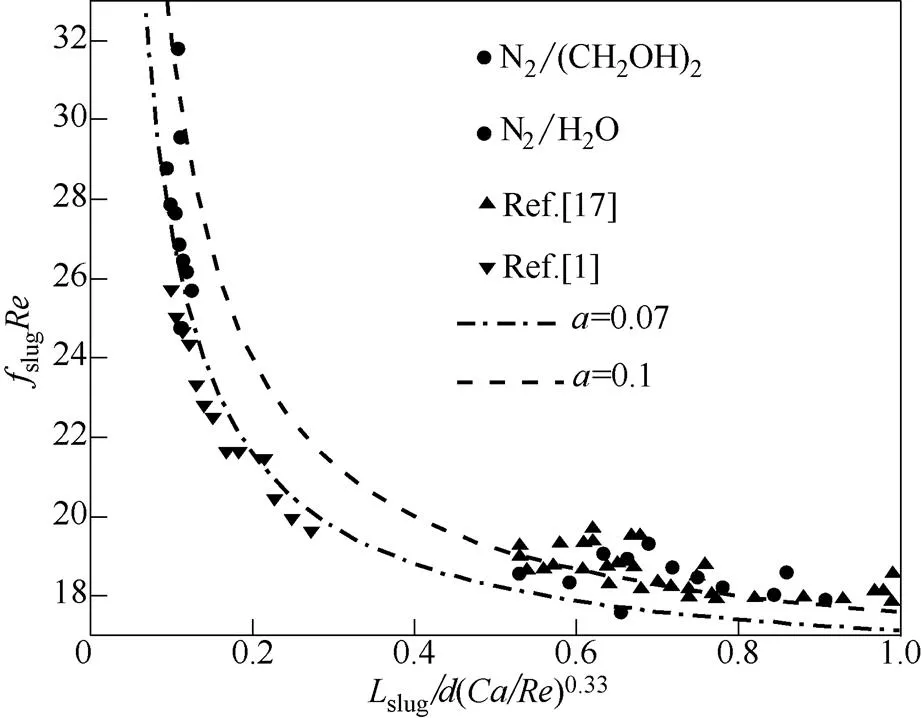

Kreutzer等[1]利用数值模拟与实验,分析了惯性力以及表面张力对Taylor流动的影响,认为slug主要与slug/(/)0.33有关,压降关系如式(13)所示。由于实验中工质不纯而引起的Marangoni效应,对于模拟结果,对于实验结果。Warnier等[16]指出,当>150时,更能精确预测实验结果;当<150时,可以更好地吻合实验结果。

由图8可得,式(13)可以很好地预测本文的模拟结果以及Walsh等[17]、Kreutzer等[1]的结果。在低时,预测精度较高,相反具有较好的预测效果。由于Taylor气泡的作用,slug>16,当液柱长度趋于无穷大时,slug16,与单相情况一致。对于本文模拟情况,slug随着的增大而降低,slug随着的降低而降低。

图8 fslugRe随Lslug/d(Ca/Re)0.33的变化规律

由式(13)可以推导出全场的压强梯度表达式

其中,对于工质为N2/水,,工质为N2/乙二醇,。由图9可得,式(14)可以很好地预测本文的模拟压降,误差均在±10%以内,式(14)的正确应用依赖于液柱长度的测量精度。在工程应用中,由于条件的限制很难测量液柱的长度。两相压力梯度同样可以由Lockhart等[18]提出的分离模型(LMC模型)进行计算,此种方法的优点在于方便使用,各个参数均由入口条件决定。LMC模型的描述如式(15)~式(17)所示,对于气、液两相均为层流,5。

由图9可以看出,LMC模型同样具有较高的精度,模拟值与预测值的误差在±10%以内。从本质上讲,两种压降公式均是在单相流体压降梯度的基础上考虑第二相的作用,进行修正得到全场的压降。Kreutzer等[1]的公式更依赖于流型,可以从本质上解释压降变化的原因,而LMC模型的适用性更广,不再局限于周期性Taylor流动。5为常规通道的推荐值,但从本文模拟结果可以看出,其也可较好地预测微小通道内的压强梯度。

3 结 论

(1)Taylor气泡长度随着tp与g的增大而增大,由于具有较小的表面张力系数与较大的黏度,N2/乙二醇的Taylor流动尾部曲率变化较大,同时尾部不会出现不稳定区域。

(2)b/tp与/随着的增大而增大,Taylor气泡随着的增大占据更多的核心区域,导致了b上升、增大,文献经验公式可以较好地预测本文的模拟结果。

(3)c随着tp与g的增大而降低,N2/乙二醇的Taylor流动c要低于单相情况,而N2/水为工质的Taylor流动c高于单相情况。slug主要与量纲1的液柱长度以及物性有关,而与进口流速无明显关系。

(4)Kreutzer等[1]的流型依赖公式以及Lockhart等[18]的两相分离模型均可以较好地预测本文的模拟结果,模拟结果与预测值的误差在±10%以内,常规通道所推荐5仍然适用于本文模拟的毛细管情况。

(5)从本文模拟来看,对于直径2 mm的圆管,其阻力特性与常规通道基本一致。相对常规通道,微小通道内表面张力的作用逐渐占据主导地位,气泡可以维持较为稳定的形态。对毛细管内Taylor气泡的进一步工作需要考虑管径的尺度效应,重力、黏性力、惯性力及表面张力的相对作用。

符 号 说 明

a——公式系数 C——Chisholm系数 Ca——毛细数 d——直径,m F——动量方程源项,N·m-3 f——摩擦阻力系数 g——重力加速度,m·s-2 L——长度,m P——压强,Pa R——半径,m Re——Reynolds数 r——径向坐标,m t——时间,s V——速度,m·s-1 v——速度矢量,m·s-1 X——Lockhart-Martinelli参数 x——轴向坐标,m α——单元格体积分数 β——单相与两相表观速度之比 δ——液膜厚度 ξ——气泡与计算域体积之比 ρ——密度,kg·m-3 Ф——Lockhart-Martinelli参数 下角标 b——气泡 c——计算域 G——气相 L——液相 slug——液柱 tp——两相

References

[1] Kreutzer M T, Kapteijn F, Moulijn J A,. Inertial and interfacial effects on pressure drop of Taylor flow in capillaries [J]., 2005, 51 (9): 2428-2440

[2] Liu H, Vandu C O, Krishna R. Hydrodynamics of Taylor flow in vertical capillaries: flow regimes, bubble rise velocity, liquid slug length, and pressure drop [J]., 2005, 44 (14): 4884-4897

[3] Han Y, Shikazono N. Measurement of liquid film thickness in micro square channel [J]., 2009, 35 (10): 896-903

[4] Dang Minhui (党敏辉), Ren Mingyue (任明月), Chen Guangwen (陈光文). Effect of microchannel inlet configuration on Taylor bubble formation in microreactors [J].(化工学报), 2014, 65 (3): 805-812

[5] Qian D, Lawal A. Numerical study on gas and liquid slugs for Taylor flow in a T-junction microchannel [J]., 2006, 61 (23): 7609-7625

[6] Shao N, Salman W, Gavriilidis A,. CFD simulations of the effect of inlet conditions on Taylor flow formation [J]., 2008, 29 (6): 1603-1611

[7] He Xiao (贺潇), Che Defu (车得福). CFD simulation of wall shear stress in vertical and inclined upward slug gas-liquid flow [J].() (化工学报), 2008, 59 (6): 1390-1395

[8] Taha T, Cui Z. Hydrodynamics of slug flow inside capillaries [J]., 2004, 59 (6): 1181-1190

[9] Zheng D, He X, Che D. CFD simulations of hydrodynamic characteristics in a gas-liquid vertical upward slug flow [J]., 2007, 50 (21): 4151-4165

[10] Araújo J D P, Miranda J M, Campos J B L M. Flow of two consecutive Taylor bubbles through a vertical column of stagnant liquid—a CFD study about the influence of the leading bubble on the hydrodynamics of the trailing one [J]., 2013, 97: 16-33

[11] Asadolahi A N, Gupta R, Fletcher D F,. CFD approaches for the simulation of hydrodynamics and heat transfer in Taylor flow [J]., 2011, 66 (22): 5575-5584

[12] Irandoust S, Andersson B. Liquid-film in taylor flow through a capillary [J]., 1989, 28 (11): 1684-1688

[13] Aussillous P, Quéré D. Quick deposition of a fluid on the wall of a tube [J].(), 2000, 12 (10): 2367-2371

[14] Leung S S, Gupta R, Fletcher D F,. Effect of flow characteristics on Taylor flow heat transfer [J]., 2011, 51 (4): 2010-2020

[15] Taylor G I. Deposition of a viscous fluid on the wall of a tube [J]., 1961, 10 (2): 161-165

[16] Warnier M J F, de Croon M, Rebrov E V,. Pressure drop of gas-liquid Taylor flow in round micro-capillaries for low to intermediate Reynolds numbers [J]., 2010, 8 (1): 33-45

[17] Walsh E, Muzychka Y, Walsh P,. Pressure drop in two phase slug/bubble flows in mini scale capillaries [J]., 2009, 35 (10): 879-884

[18] Lockhart R, Martinelli R. Proposed correlation of data for isothermal two-phase, two-component flow in pipes [J]...., 1949, 45 (1): 39-48

Bubble and frictional characteristics of gas-liquid Taylor flow in capillary tube

ZHANG Jingzhi1,2, LI Wei1

(College of Energy EngineeringZhejiang UniversityHangzhouZhejiangChina;CoInnovation Center for Advanced AeroEngineCollege of Energy EngineeringZhejiang UniversityHangzhouZhejiangChina

In order to obtain the frictional characteristics of fully developed Taylor flow in the vertical capillary tube, numerical simulations of the flow in the capillary tube with diameter of 2 mm were conducted by using the moving frame reference method. The shape, rising velocity of Taylor bubble, liquid film thickness and pressure drop were obtained using two different working fluids and analyzed. Simulation results showed that the length of Taylor bubble and the radius of curvature increased with increasing two-phase superficial velocitytp. The length of Taylor bubble also increased with increasing gas voidg, while the nose and tail of Taylor bubble were independent ofg. Dimensionless thickness of liquid film and rising velocity of Taylor bubbles were proportional to capillary number. Friction factorcdecreased with increasingtpandg. Thecof Taylor flow with N2/ (CH2OH)2as workingfluid was lower than that of single phase with the sametp, while thecfor N2/H2O was higher than that of single phase. The model proposed by Lockhart and Martinelli, and the flow pattern dependent model proposed by Kreutzer. could predict the pressure drop obtained from simulation with an error of±10%. The Chisholm number5 which was recommended for conventional tube when both phases were laminar was also reasonable for the capillary tube in the simulation work.

Taylor bubble; gas-liquid flow; numerical simulation; capillary tubes; relative coordinate

2014-10-28.

Prof. LI Wei, weili96@zju.edu.cn

10.11949/j.issn.0438-1157.20141622

TK 124

A

0438—1157(2015)03—0942—07

浙江省自然科学基金项目(Z13E060001);国家科技支撑计划项目(2012BAA10B01)。

2014-10-28收到初稿,2014-12-11收到修改稿。

联系人:李蔚。第一作者:张井志(1988—),男,博士研究生。

supported by the Natural Science Foundation of Zhejiang Province (Z13E060001) and the Chinese National Key Technology R&D Program (2012BAA10B01).