冷却循环水技术在汽车焊接生产线的探讨与应用

冯峥,陈斌,艾长盛(1.重庆长安铃木汽车有限公司,重庆 401321;2.重庆汉斯精细化工有限公司,重庆 401147;3.沈阳中科机械电子工程有限公司,辽宁 沈阳 110164)

冷却循环水技术在汽车焊接生产线的探讨与应用

冯峥[1],陈斌[2],艾长盛[3]

(1.重庆长安铃木汽车有限公司,重庆 401321;2.重庆汉斯精细化工有限公司,重庆 401147;3.沈阳中科机械电子工程有限公司,辽宁 沈阳 110164)

随着我国经济的发展,工业化程度越来越高,冷却水循环系统应用日益广泛。冷却循环水系统在工业生产中发挥着重要作用,主要是用水作为冷却介质,进行循环冷却。本文对汽车工业循环水系统的做了探讨与研究,根据自己多年的经验对工业循环水系统的设计方面的问题进行了分析,希望能够促进冷却水循环水系统的发展。针对汽车厂焊接生产线点焊设备在焊接过程中产生点焊热能而需即时冷却的问题,提出一种效果可靠、成本经济、实用性及可操作性强的焊接生产线系统设备冷却用解决方案,该方案对冷却循环水系统中的各个单元进行了分析和探讨,此解决方案可广泛应用到汽车厂各类焊接生产线中。

冷却循环水系统;等流程;软启动;浓缩倍数;水处理

10.16638/j.cnki.1671-7988.2015.12.044

CLC NO.: U463.8Document Code: AArticle ID: 1671-7988(2015)12-123-05

前言

随着现代汽车行业的快速发展,各种先进的生产技术广泛的应用汽车厂焊接生产线中,包含有夹具技术、点焊技术、企业标准管理技术、照相成像技术、激光技术、3D扫描技术、模拟技术、PLC自动化化技术、电阻焊波形监控技术、伺服控制技术、总线网络技术、机器人系统技术等等。生产线建设与改造会涉及到各个技术领域:从焊接生产技术到点焊技术;从电力输配电技术到焊机限容技术;从强电到弱电;从人工工频点焊技术到机器人中频逆变焊接技术;从车体成型到车体输送技术;从涂胶技术到冷却循环水技术;从水处理技术到液压驱动技术;从网络控制到PLC软件系统工程等。焊接生产线的设备也及其广泛,包含有:工频点焊机、中频点焊机、机械手、自动化输送线、WBS线、扣合压机等等。其中点焊机技术与设备做为车体焊接的基本方式被广泛采用,从而针对汽车厂焊接生产线点焊设备在焊接过程中产生点焊热能而需即时冷却的问题,产生了冷却循环水技术,这里提出一种效果可靠性、经济性、实用性及可操作性强的焊接生产线系统设备冷却用的全套解决方案,并进行了深入的研究与探讨。此课题包含水泵系统设计方案的研究与探讨、管路系统设计方案的研究与探讨、冷却塔系统设计方案的研究与探讨、水处理系统设计方案的研究与探讨。冷却循环水系统图参见图1:

基本原理:冷却水经水泵被送至生产线用水设备进行热交换,之后流进冷却塔进行冷交换,热能量释放于大气中,最后流回密闭水池中并反复循环流动。

1、水泵系统设计方案的探讨与研究

循环水泵是维系整个冷却循环水系统正常运行的动力系统,它主要配置有水泵、止回阀、减震垫、相关阀门、电气控制柜等,循环水泵在初选时工况应与实际相匹配,提高水泵运行效率,不浪费。一旦系列变化循环水泵压力和流量都不在工作点上,往往不是在高效率区间工作。同时配置调速装置,根据生产工艺的变化,调节循环水泵的转速,使循环水泵送出压力和流量满足工艺要求,并使水泵在高效区间工作,尽量避免采取调节闸阀消耗能量,而引起水泵工作流量和压力的波动。调速设备可采用变频调速、液力稠合器调速和可控硅串级调速等。调速控制可依据循环水泵输出管道上的流量计读数为控制参数。应尽可能设计成在正常运行时,循环水工作泵由正常转速和调速状态下配合使用。另外还需设计备用泵以保证水泵系统安全可靠。

具体到汽车厂焊接车间用的循环水泵选择时主要考虑两个方面:一个是流量,一个是扬程。流量的依据来源于焊接工艺设备的配置数量总和,并在总和基础上再扩大25%的比例进行核算。扬程的依据来源于两方面:一方面是焊接工艺设备的正常工作耐水压力指标,焊接设备的耐水压力指标通常在0.7~1.0MPa,因此,设计焊接工艺设备入口处压力值选择0.5MPa,应该是可靠的。另一方面是为确保每台焊接工艺设备的流量达到设计值(15L/min),务必考虑焊接工艺设备入口处与出口处的压差值,以及管道的口经和距离形成的压损,以确保每台焊接工艺设备流量的达成,根据多年从事冷却循环水系统的设计经验统计出水泵扬程与设备流量的关联关系,如下表1所示:

表1

从上表1中可看出:序号3的设计方案达到了设计流量值,若焊接工艺设备的耐水压力指标均超过1 MPa的能力,水泵扬程还可以适当提升10米为更好。

水泵的控制系统也是循环水系统中设计的要点,电动机启动方式包括:全压直接启动、自耦减压起动、Y-Δ起动、软起动器、变频器。其中软启动器和变频器启动为潮流。当然也不是一定要使用软启动器和变频器启动,应该从经济和适用性选择对本项目情况最适合的方式。

1)全压直接起动:在电网容量和负载两方面都允许全压直接起动的情况下,可以考虑采用全压直接起动。优点是操纵控制方便,维护简单,而且比较经济。主要用于小功率电动机的起动,从节约电能的角度考虑,大于11kw 的电动机不宜用此方法。

2)自耦减压起动:利用自耦变压器的多抽头减压,既能适应不同负载起动的需要,又能得到更大的起动转矩,是一种经常被用来起动较大容量电动机的减压起动方式。它的最大优点是起动转矩较大,当其绕组抽头在80%处时,起动转矩可达直接起动时的64%。并且可以通过抽头调节起动转矩。至今仍被广泛应用。

3)Y-Δ起动:对于正常运行的定子绕组为三角形接法的鼠笼式异步电动机来说,如果在起动时将定子绕组接成星形,待起动完毕后再接成三角形,就可以降低起动电流,减轻它对电网的冲击。这样的起动方式称为星三角减压起动,或简称为星三角起动(Y-Δ起动)。采用星三角起动时,起动电流只是原来按三角形接法直接起动时的 1/3。如果直接起动时的起动电流以 6~7Ie 计,则在星三角起动时,起动电流才2~2.3 倍。这就是说采用星三角起动时,起动转矩也降为原来按三角形接法直接起动时的 1/3。适用于无载或者轻载起动的场合。并且同任何别的减压起动器相比较,其结构最简单,价格也最便宜。除此之外,星三角起动方式还有一个优点,即当负载较轻时,可以让电动机在星形接法下运行。此时,额定转矩与负载可以匹配,这样能使电动机的效率有所提高,并因之节约了电力消耗。

4)软起动器:这是利用了可控硅的移相调压原理来实现电动机的调压起动,主要用于电动机的起动控制,起动效果好但成本较高。因使用了可控硅元件,可控硅工作时谐波干扰较大,对电网有一定的影响。另外电网的波动也会影响可控硅元件的导通,特别是同一电网中有多台可控硅设备时。因此可控硅元件的故障率较高,因为涉及到电力电子技术,因此对维护技术人员的要求也较高。

5)变频器:变频器是现代电动机控制领域技术含量最高,控制功能最全、控制效果最好的电机控制装置,它通过改变电网的频率来调节电动机的转速和转矩。因为涉及到电力电子技术,微机技术,因此成本高,对维护技术人员的要求也高,因此主要用在需要调速并且对速度控制要求高的领域。

在以上几种起动控制方式中,星三角起动,自藕减压起动因其成本低,维护相对软起动和变频控制容易,目前在实际运用中还占有很大的比重。但因其采用分立电气元件组装,控制线路接点较多,在其运行中,故障率相对还是比较高。从事过电气维护的技术人员都知道,很多故障都是电气元件的触点和连线接点接触不良引起的,在工况环境恶劣(如粉尘,潮湿)的地方,这类故障更多,但检查起来确颇费时间。综合上述论述基于软起动具有无电流脉冲,且当起动水泵时,水锤较少,因此推荐使用软启动方式。

2、管道系统设计方案的探讨与研究

多年以来,汽车厂焊接车间的冷却循环水管道回路设计如下图所示主要有两种:即等流程管路(图 3)和非等流程管路(图4)。

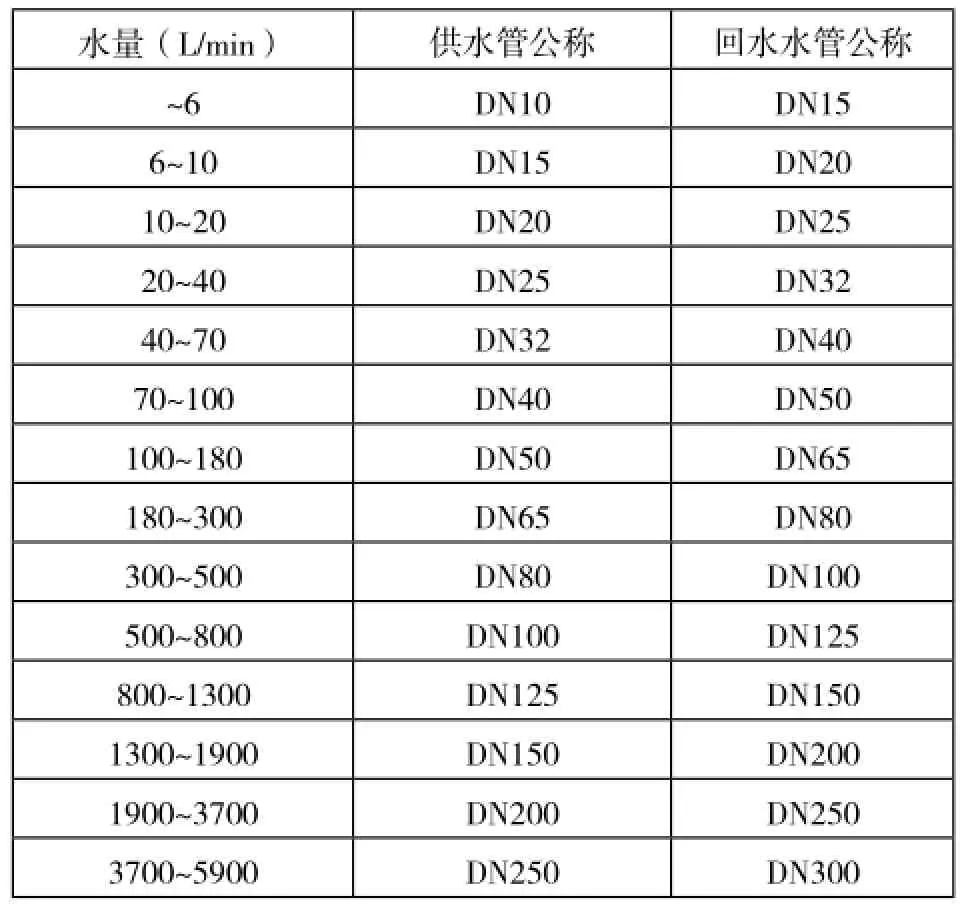

管路的设计主要考虑两个方面:一方面是管路的供水能力,另一方面是管路的压损,管路越长压损则越多。非等流程管路结构经长期使用,由于管道结垢、锈蚀、堵塞等原因,处于末端焊接设备会存在严重水流量不足的问题而引起焊接设备频繁报警和停机,造成生产线停线等重大故障。因此,目前汽车厂焊接车间普遍采用等流程管路结构进行设计,从非等流程管路结构变更为等流程管路结构是冷却循环水管路设计史上产生较大的飞越。此结构最大的优点在于向位置不同的焊接设备均提供了相同供水流程和水压,每台焊接设备的水流量是一致的,彻底解决了因管路设计不合理而造成焊接设备流量不均匀、末端焊接设备流量不足、管道易堵塞等棘手难题。关于管路供水能力的举例如下:假设循环冷却水供水管的公称直径为 DN50,循环冷却水回水管的公称直径为DN65,DN50配管在压损可忽略不计情况下的最大供水流量为 180L/min,1台焊接设备水量需求为 15L/min,180/15=12台,即DN50配管的最大负载能力为12台焊接设备。下表2是个人经多年研究总结出的配管能力表,供大家参考:

表2

依据上述研究结果,设计出了如下图5所示的焊接生产线冷却循环水系统(等流程管路结构),经实际检测,单台焊接设备均达到或超出设计水流值,达到了预期的效果。

循环水管路材料也是一项值得研究的工作,这其中要考虑管道防腐性、管道维护性及管道成本等方面。管道材料品种较多,主要包含有:普通焊接管、双面镀锌管、双面镀锌无缝钢管、塑料管、内衬塑料钢管、不锈钢管等等。

3、冷却塔设计方案的探讨与研究

(1)焊接循环水处理的必要性

为保证焊接设备良好运转,保证焊接质量,维护焊接系统的稳定,循环水起着关键作用,目前国内汽车或零部件制造厂焊接车间绝大多数都采用开路循环水系统直接对焊枪进行冷却,循环水系统工艺示意图如下:

在日常运行时,如不采用相关水处理措施,会出现管路腐蚀结垢、滋生粘泥青苔,阻碍传热,甚至堵塞枪头,导致焊枪发烫,影响正常生产,所以有必要对水质进行管理。

(2)焊接循环水处理现状

为了解决上述问题,目前采用的水处理措施如下:

1)人工定期清洗冷却塔

由于冷却塔是半封闭结构,运行时为负压,空气中的灰尘,泥沙、昆虫等杂物容易进入塔内,时间一长,沉积在塔底,同时滋生青苔,如果长期不清洗排掉,会随水进入管路。所以定期清洗冷却塔可以有效地排出系统中的杂物。

2)补水用软水

循环水在运行时不断浓缩,水中的钙、镁离子浓度逐渐上升,硬度和碱度超标,最终造成管路结垢,如果补水采用软水,可以有效的控制硬度上升速度,缓解结垢。

3)投加水处理药剂

为了缓解系统腐蚀结垢和青苔滋生,可用化学的方法来控制,即向水中投加缓蚀阻垢剂、杀菌剂,为了保证药剂投加的连续性,同时减少人工操作,可采用自动加药装置进行投加。

4)定期排污或安装过滤装置

循环水处理一般控制水的浓缩倍数在 3-5,浓缩倍数过高,水的电导率和硬度碱度都会大幅上升,引起结垢和腐蚀,所以在运行时,应定期排污,或者按照旁滤装置,对循环水进行过滤处理,以保持系统管壁干净。

5)水质监控

为了能准确监控系统水质,在日常运行时,应对水质进行管理,防止过高浓缩导致水质超标,指导排污,以充分发挥水处理药剂的功效。

(3)焊接开路循环水存在的弊端

采用开路循环水系统对焊枪进行冷却存在一些弊端,由于冷却塔是半封闭结构,运行时为负压,空气中的灰尘,泥沙、昆虫等杂物容易进入塔内,即便是按照上述要求进行综合水质处理,还是不可避免杂物通过水系统进入焊枪,由于焊枪上的水路管道很细且弯曲较多,水流动时存在死角,水中的杂物易在这些死角沉积,造成焊枪末端水流量减少,换热效率降低,导致焊枪发烫影响到正常生产,一般汽车制造厂的焊接车间焊枪数量众多,逐个清理堵塞效率低下,不便操作,焊枪发烫后铜管内更容易结垢,而且不易清洗。

(4)焊接循环水系统工艺改进

鉴于上述开路循环水系统存在的问题,本人认为可以用闭路循环水去冷却焊枪,有两种改进方法。

第一种是在开路循环水系统的基础上增加一台换热器、一个水箱和循环泵,让焊枪循环水单独形成一个闭路系统,闭路循环水在焊枪吸收的热量通过一台管式换热器传递给开路循环水,最后通过冷却塔降温,改进后的水系统工艺示意图如下:

工艺改进后的优点:可防止空气中的灰尘、泥沙等杂物进入焊枪,确保焊枪设备可靠、稳定运行,减少故障。通过改进,闭路循环水走壳程,开路循环水走换热器的管程,同时采用开路系统相关的水处理措施,灰尘和泥沙不易沉积在换热器内,监控水质防止腐蚀结垢和青苔滋生。

工艺改进后的水处理措施:

(1)闭路系统:用软水长时间运行都不存在结垢问题,系统运行时投加防腐剂、杀菌剂,控制腐蚀和细菌滋生,水处理操作简单费用低。

(2)开路系统:参照上述目前采用的水处理措施即可。

另一种改进方法也是用闭路循环水直接冷却焊枪,采用横流密闭式冷却塔,冷却塔采用一层紫铜盘管一层填料的排布形式,增加外部喷淋水的换热滞留时间,并保证能在盘管外侧形成均匀水膜。进风为两整面进风,进风面较大,风横掠过换热器的表面,通过带走蒸发的热湿空气来给换热器内流体降温,改进后的水系统工艺示意图8如下:

工艺改进后的优点:可防止空气中的灰尘、泥沙等杂物进入焊枪,确保焊枪设备可靠、稳定运行,减少故障,水处理操作简单费用低。

工艺改进后的水处理措施:

(1)闭路系统

用软水,长时间运行都不存在结垢问题,系统运行时投加防腐剂、杀菌剂,控制腐蚀和细菌滋生。

(2)喷淋水系统

系统运行时水中投加杀菌剂,防止青苔滋生,定期清洗换热盘管和填料上的灰尘泥沙,确保换热效率。

4、水处理系统设计方案的探讨与研究

水是人类赖以生存的资源,保护水资源是我们的目标。汽车厂焊接循环冷却水相对于普通水而言是按照一定的浓缩倍数进行管理的。浓缩倍数是反映水中离子浓缩程度的指标,一般冷却水系统浓缩倍数为4-6倍,由于焊接系统是特殊系统,为了防止离子浓度过高,影响焊接冷却效果,一般控制在4倍,由于一厂系统当初管路材质不是很好,浓缩4倍后水质会很差,目前控制在3倍,浓缩倍数为水中某离子的浓度和补水离子浓度的比值,一般用电导率作为比值。如系统冷却水电导为900us/cm ,补水电导为300us/cm。则浓度倍数为900/300=3倍。一般控制浓缩倍数越高,补充的水也就相对,排污也较少,系统各指标浓度越高。为了达到水处理较好的药剂能够承受的效果,所以,浓缩倍数不能是无限制的高,到了一定倍数,比如6倍,药剂的防腐和阻垢效果都是受到影响,所以,一般不超过6倍。除非有一些特殊系统。焊接的电导率一般要求在1200us/cm以下,以避免过高瞬时电流,故一般控制最高浓缩倍数4倍。故焊接水的排污和补水也相对常规冷却水系统的处理较多,补充的软化水也会增加,再生所用的工业盐消耗也会增加。

5、结论

冷却循环水系统就如人体的心脏血液系统在焊接生产线发挥着决定性的作用,由于此系统属于生产线基础动力供给系统,因此要求对其系统内的水泵系统、管路系统、管路材质、冷却塔系统、循环水水处理系统等方面都提出更高的要求。为了建设环保型、节能型、高效型、无故障型的汽车厂焊接生产线,我们汽车人一直没有停止对冷却循环水技术的研究、探讨与实践。

[1] 刘曼.工业循环冷却水系统优化运行的研究[D];武汉大学:2005.

[2] 吴百龙.冷却塔运行特性研究[D];华北电力大学(北京):2004.

[3] 聂俊毅.循环冷却水系统设计过程中的几点体会[J];科技情报开发与经济;2009.14.

[4] 韩玲.冷却塔设计参数与节水、节能的关系[J]:工业用水与废水. 2008.02.

Discussion and Application of Cooling Circulation Cater Technology in Automobile Welding Production Line

Feng Zheng[1], Chen Bin[2], Ai Changsheng[3]

(1.Chongqing Changan Suzuki Automobile Co., Ltd., Chongqing 401321; 2. Chongqing Hans Fine Chemical Co., Ltd., Chongqing 401147; 3. Shenyang in Branch Mechanical Electronic Engineering Co., Ltd., Liaoning Shenyang 110164 )

Absrtact: Along with the development of economy in our country and the industrialization level increasing, the application of cooling circulation water system becomes widely. Cooling circulation water system plays an important part in the industrial production, mainly use water as the cooling medium to make circulating cooling. This essay makes a discussion and research on industrial cooling circulation water system and analyzes the design problem based on years of experience on industrial circulation water system, excepting to promote the development of the cooling water circulating water system. This essay draws out a solution on welding production line facility cooling, which is effective, low costing, practical and operable. The solution makes analysis and discussion of each unit of cooling circulation water system and can be widely used in welding production line in automobile factory.

cooling circulation water system; Process; soft boot; concentration multiple; water treatment

U463.8

A

1671-7988(2015)12-123-05

冯峥,工程师,就职于重庆长安铃木汽车有限公司。主要从事以下几个方面的工作:焊接生产线工艺布局规划与设计、焊接生产线动力能源设施的设计与制造、焊接生产线各类设备的引进与技改、焊接设备维护与保养等工作,这20多年里先后完成了多种车型生产线的开发、设计、建设、生产维护等工作。