联合精炼工艺的优化

袁辅平

(大冶有色金属集团控股有限公司 金生公司,湖北 黄石 435005)

联合精炼工艺的优化

袁辅平

(大冶有色金属集团控股有限公司 金生公司,湖北 黄石 435005)

通过用竖炉进行熔化粗铜、紫杂铜等原料的试验,实现了安全、高效、节能地处理低品位原料,增强了竖炉的原料适应性。为缩短精炼炉的还原时间,试验了通过调整竖炉内燃烧气氛、对铜液进行脱氧。探讨了改进竖炉炉型结构、还原竖炉铜液的技术思路。

有色金属冶金;竖炉;熔化;精炼;烟囱效应;还原气氛

1 引言

国内的再生铜生产企业,大多数采用一段法生产工艺,即:将粗铜、紫杂铜等原料加入精炼反射炉,依次进行“进料”、“熔化”、“氧化精炼”、“还原精炼”、“保温(浇铸)”作业,脱除杂质,精炼成阳极铜。一段法工艺为间断作业,生产效率较低。根据生产实践,“进料”、“熔化”作业阶段的作业时间占炉次炉时的50%,能耗为炉次能耗的60%。

2 联合精炼工艺简介

2.1 竖炉简介

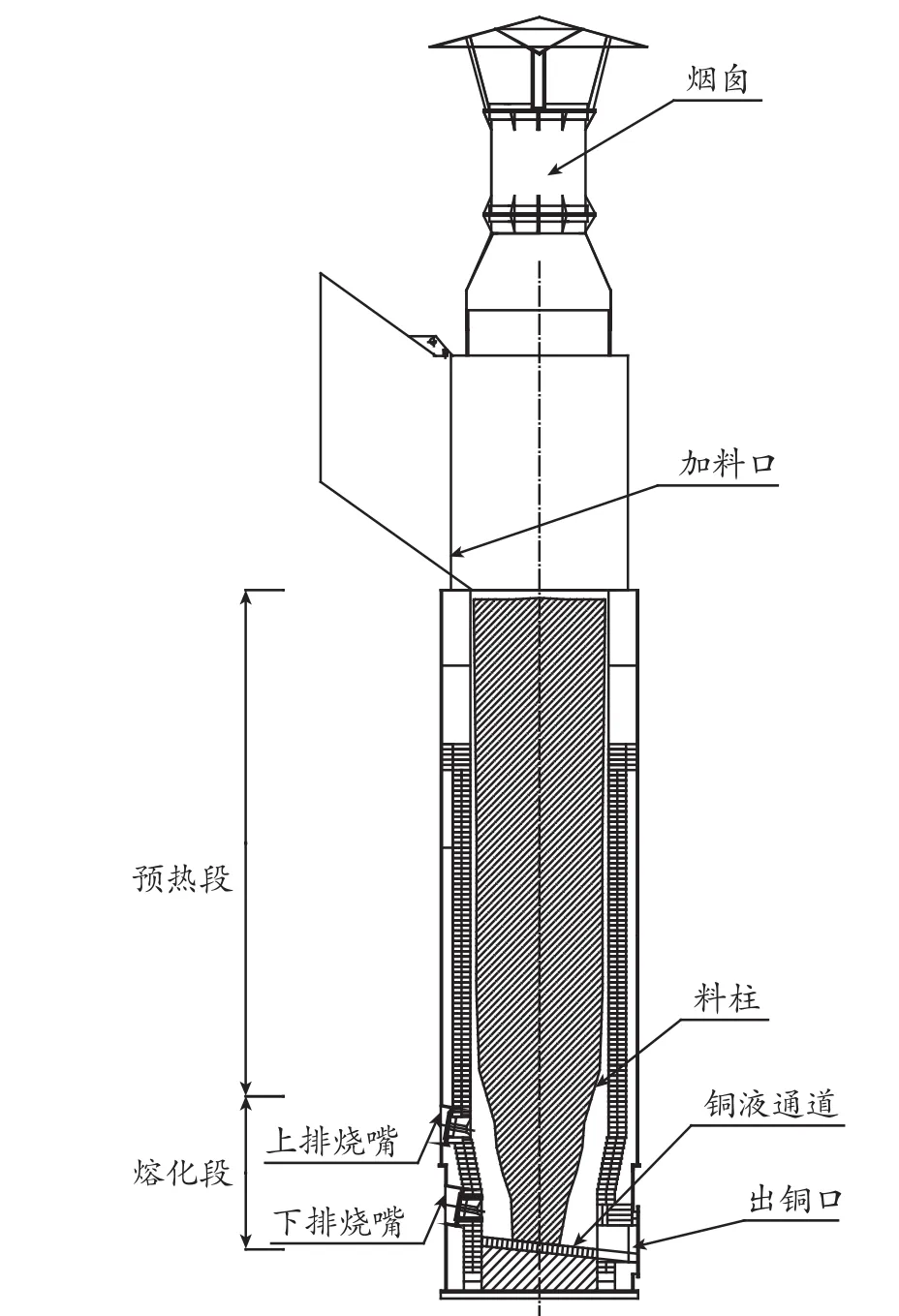

燃气竖炉[1]如图1所示,炉体为竖立的圆筒形,铜原料从顶部的加料口加入后,在炉膛内堆积成6~7m高的圆柱状料堆,称为“料柱”。竖炉炉体的上段为预热段,炉膛内径1800mm,将位于该段的料柱由常温提高到800℃;下段为熔化段,炉膛内径从¢1800mm逐层收缩至¢1536mm,使料柱下部呈倒锥形;熔化段布设上、下两排天然气烧嘴(一般只用下排烧嘴),烧嘴围绕圆周均匀分布,使料柱各个方向的铜料熔化速度基本同步,以维持料柱形状的稳定性。料柱下部倒锥与炉壁之间存在60~150mm宽的间隙,成为环绕料柱的铜液通道。竖炉炉底坡度为8°,铜料熔化后,铜液汇入铜液通道,从出铜口流出。烧嘴燃烧产生的高温烟气,在烟囱效应[2]的作用下,垂直上升,与料柱逆向换热后从竖炉顶部排出。

2.2 联合精炼工艺简介

大冶有色金生公司现采用改进的一段法工艺——联合精炼工艺,特点是单设一台燃气竖炉作为熔化炉,与精炼反射炉组成一个精炼系统。生产时,竖炉连续加入残极原料并熔化成铜液,铜液经保温溜槽连续送入精炼反射炉;精炼反射炉不再进行“进料”、“熔化”作业,只需对铜液进行“氧化精炼”、“还原精炼”“、保温”作业。联合工艺同时进行3个作业:竖炉连续加料;铜料在竖炉内连续熔化成铜液;精炼炉进行“氧化精炼”/“还原精炼”/“保温”作业。联合工艺的作业效率因而大幅提高,日产水平从传统工艺的120t增加到450t;充分发挥了竖炉热效率高的优势,能耗较传统工艺降低50%。

图1 竖炉结构示意图

2.3 联合精炼工艺生产情况及存在问题

由于竖炉只能处理含铜98.5%~99.0%以上的电解残极,而残极的供应量有限,导致联合精炼的开动率只有35%,亟需拓宽竖炉对原料的适应性。低品位铜原料,只能采用传统一段法工艺处理,存在如下突出的问题:

(1)加料作业热损失大。精炼炉的加料区域位于炉膛的高温区(温度1200~1300℃),加料时频繁开启加料工作门,一是热损失很大;二是温度反复升降,产生较大的热应力,导致周边的炉衬易损坏。竖炉则从顶部进料,该处温度维持在120~150℃,相应的热损失小。

(2)炉次产量低。精炼炉的单炉次产量取决于加料量,加料量则取决于炉容量。联合精炼工艺的特点是,单炉次产量可达配套的精炼炉的炉容的2倍。

(3)进料安全性差。紫杂铜打包后,运输、存储时若渗入水分,难以检查,加入精炼炉前如未彻底干燥脱水,接触高温铜液就会“放炮”,伤及人员,甚至掀掉炉拱。加入竖炉的原料,会在预热段停留1h以上,得以充分干燥,消除了安全隐患。

因此,不论是为了确保生产安全,还是为了增产节能,用竖炉处理低品位铜原料都是值得尝试的。

3 联合工艺的优化及实践

3.1 联合工艺处理低品位铜的试验

3.1.1 小粗铜试验

初次试验的原料为品位95%,单重60kg的条状小粗铜。考虑到小粗铜的杂质含量高,熔化后炉渣数量较大。为避免炉渣滞留在竖炉的铜液通道中,影响正常作业,要求试验时将竖炉烧嘴的总用气量从正常生产的450m3/h增加到550m3/h,以加快粗铜的熔化速度,产生较大的铜液流量来带走炉渣。

试验开始后,竖炉出铜口处从负压转变为强烈正压,火焰大量外溢,作业环境极为恶劣。小粗铜加入竖炉后,布料范围较大,在料柱顶部形成空隙很小的覆盖层,料柱上方的温度从试验前的120~150℃降低至80℃。竖炉的熔化速度未按预想地增加,铜液流速反而从试验前的18~20t/h下降到15~16t/h;铜液中带走的炉渣量也很少。虽然立即用人工扒炉内积渣,但由于料柱的阻碍,无法彻底扒渣。炉渣在铜液通道内迅速堆积,试验2h后在铜液通道内形成渣坝,导致铜液大量滞留并倒灌入竖炉下排烧嘴,试验被迫中止。

3.1.2 粗铜锭试验

小粗铜试验失败的原因,分析认为一是品位低,渣量大;二是体积偏小,布料后形成覆盖层,对烟气的阻力增大,恶化了化料效果,增加了气耗。第二次试验于是改用品位98%、单重200~400kg/块的粗铜锭,以减少熔化后的渣量,同时改善料柱的透气性。

试验开始后,竖炉出铜口处维持负压,料柱顶部没有出现覆盖层,料柱上方的温度反而增加到150~180℃,说明料柱的透气性明显改善。竖炉烧嘴的总用气量控制为550m3/h,但竖炉的熔化速度没有明显变化,铜液流速与试验前相同,为18~20t/h。铜液中带走的炉渣量明显增多,但炉渣在铜液通道内的堆积速度仍很快。试验6h后,炉渣在铜液通道形成渣坝,导致铜液大量滞留后倒灌入竖炉下排烧嘴,试验再次中止。

经过两次熔化粗铜的试验,得出结论是竖炉无法单独处理粗铜,原因是:粗铜熔化时产生的大量炉渣,只有少量被铜液夹带流走;而料柱的存在,导致无法用人工彻底地扒出炉渣。滞留在铜液通道中的炉渣,会越积越多,发展成渣坝,阻挡铜液流动。此外,原料的体积应适当,否则会显著增加气耗:体积过小,布料后可能形成覆盖层,阻碍烟气流动,影响正常的化料作业;体积过大,料柱透气性过大,热损失大,铜料与烟气的热交换效果下降。

3.1.3 处理紫杂铜试验

根据粗铜试验的经验,为减少炉渣的影响,挑选出纯度达99%、不含异物的紫杂铜。由于该紫杂铜为铜线、铜杆,为防止加料后在料柱顶部形成覆盖层,预先用250KN的金属打包机将其挤压成600mm×600mm×800mm的铜包。

试验开始后,竖炉烧嘴的总用气量控制在450 m3/h,竖炉出铜口处出现强烈的正压,火焰向外喷射;料柱的顶部没有形成覆盖层,但预热段的料柱空隙极微小,料柱上方的温度降低至60℃,说明料柱的透气性比熔化小粗铜时更差。

竖炉熔化速度显著加快,铜液流量表面上从试验前18~20t/h提高到20~25t/h,但铜液中夹带着大量未熔的紫杂铜。更严重的是,料柱下部的倒锥部分发生坍塌,不能维持正常的倒锥形状。虽然当即将烧嘴的总用气量减少到350m3/h,以降低熔化速度,试验一个小时后,料柱的倒锥部分彻底消失,导致料柱悬空;维持半小时后,整个料柱垮塌下来,堵住出铜口,导致铜液无法流出,倒灌入竖炉下排烧嘴,试验被迫中止。

分析试验失败的原因在于:相比粗铜,紫杂铜包的结构疏松、承重能力弱,比表面积远大于粗铜。在竖炉预热段更充分地与高温烟气进行热交换,迅速升温甚至局部熔化(在竖炉预热段炉衬发现凝固的紫杂铜液),造成铜包结构膨胀、解体,影响透气性;更恶劣的是,铜包解体后,承重能力进一步削弱,在料柱的重压下,位于料柱倒锥部分的紫杂铜线尚未熔化,就从料柱上坠落到铜液中,破坏了料柱的形状,最终导致料柱倒锥部分消失。

几次试验的结果表明,竖炉处理的低品位原料必须满足三个基本要求:品位不能过低,确保铜液能将大部分炉渣带出竖炉,不会在铜液通道内形成渣坝。原料比表面积合理,既能充分与烟气进行热交换,以较快的速度熔化;布料后又不妨碍烟气流动。形成的料柱自承重能力好,能维持稳定的料柱结构,尤其是倒锥部分必须始终保持完好。由于粗铜、紫杂铜的品位、比表面积、料柱自承重能力无法同时满足以上三个基本要求,因而不能单独进竖炉处理。联合精炼的原料—残极则同时符合三个要求,故竖炉能正常熔化残极。

3.1.4 联合工艺处理低品位铜试验结果及改进

根据试验结果,改进思路是:加料时以残极为主、搭配其他低品位原料,形成满足三个基本要求的混合原料,使竖炉能够正常进行熔化作业。

将品位98%紫杂铜打包后,与残极按1∶5的质量比例搭配加入竖炉,烧嘴的总用气量控制在500m3/h,出铜口处负压减弱,但料柱上方的温度维持120~150℃;竖炉熔化速度不变,铜液流量为18~20t/h。料柱没有发生垮塌,铜液的流动顺畅。进一步将紫杂铜包与残极的比例提高到1∶4,竖炉作业依然运行正常。

后续的试验中,将品位95%~96%的粗铜板(铸造成阳极板的形状)与残极按1∶4的质量比例加入竖炉,竖炉作业基本正常。搭配比例提高到1∶3后,炉压、料柱透气性依然正常;竖炉化料速度略有下降,铜液流量16~18t/h;但炉内积渣速度明显超过单独处理残极,每生产20~30天,竖炉需要停炉,清理炉膛内的炉渣。

试验的成功,表明只要配料时以残极为主,竖炉可以处理低品位原料,实现正常运行。虽然没有实现单独处理低品位原料,但依然拓宽了竖炉对原料的适应性,发挥竖炉热效率高、连续加料、连续熔化的优势降低了综合能耗。

3.2 竖炉铜液脱氧试验

生产实践中,竖炉熔化高纯度的残极、紫杂铜时,由于铜液中杂质含量少,精炼炉内无需氧化造渣,省去了氧化、扒渣作业,但仍需要较长的还原作业时间。由于竖炉的化料速度会显著增加,若稍有延误,未在精炼炉的液位达到上限前完成还原作业、并开始浇铸,竖炉就必须停炉。竖炉停炉,既降低了开动率,也损害了竖炉的炉寿。

3.2.1 竖炉的还原气氛试验

在竖炉出铜口处对铜液取样,发现铜样表面的中心明显下凹,为明显的氧化样。显然,残极、紫杂铜带入的氧量是可以忽略不计的;而竖炉烧嘴的燃烧烟气CO浓度在0~1%,呈弱还原性气氛,说明燃烧烟气中基本没有富余的氧气。分析认为,由于竖炉的形状结构特点,有较强的烟囱效应,能经出铜口外部吸入外界的空气。竖炉内铜液并不是被燃烧器的助燃空气氧化,而是被从外界吸入的空气氧化,进入保温溜槽、精炼炉后还会进一步吸收氧气[3]。

如果能减轻竖炉铜液的氧化深度,就能缩短精炼炉的还原时间,形成的技术改进思路是:使竖炉烧嘴天然气适量过剩,使炉膛内成为还原气氛,避免铜液吸收氧气。

试验前,竖炉烧嘴风气比均按10∶1控制,燃烧正常,火焰均为蓝色、蓝紫色,发出清晰的爆燃声,料柱上有大量铜液滴落、甚至形成细流进入铜液通道。试验开始后,维持风量不变,分别调节烧嘴的微调气阀,增加天然气量,把烧嘴风气比调节到(9.33~9.42)∶1,竖炉烧嘴总气量从试验前的551~556Nm3/h,增加到612Nm3/h。烧嘴的火焰颜色都变得昏黄,燃烧声音消失。料柱熔化速度大幅减慢,料柱上只有少量的铜液滴落,竖炉熔化速度从18~20t/h下降到1~2t/h。试验开始后,15min在出铜口取样一次,发现铜样表面的中心依然下凹,氧化深度变浅,较试验前略有改善,但仍为明显的氧化样。

后续进行的2次试验,把烧嘴风气比调节到(9.5~9.6)∶1,都只在一定程度上减轻了铜液的氧化程度,但熔化速度大幅下降,铜液流量<3t/h,烧嘴天然气消耗却显著增加,毫无经济性可言。

分析认为,竖炉烧嘴采用预混燃烧模式,风气比按10∶1控制时,天然气与燃烧风中氧气充分混合,所以燃烧彻底、效率极高。试验中降低烧嘴风气比,使天然气过剩,破坏正常的燃烧制度,无法正常燃烧,反而增加燃料消耗。

3.2.2 溜槽的脱氧还原试验

为减少竖炉铜液在溜槽中吸收氧气,在确保正常燃烧的前提下,减少保温溜槽的烧嘴的空气过剩系数。并尝试在保温溜槽对铜液进行还原,由于溜槽铜液深度只有50~150mm,无法插入还原管,只得采取插树还原。但发现插入的树木阻挡了溜槽烧嘴火焰,降低了铜液温度,但溜槽出口的铜液样的氧化程度并没有明显变化,脱氧、还原效果很不理想。

3.2.3 竖炉铜液还原的探讨

试验表明,减少竖炉铜液的氧化,单纯控制烧嘴风气比来是不可行的,可行的技术方向是对铜液进行还原。如果在现有的竖炉内蓄积足够多的铜液,理论上解决了还原的可行性问题,但无法解决铜液倒灌入下排烧嘴的问题。如果对竖炉进行改造,在炉底设置炉缸汇集铜液并还原,虽然可以解决铜液倒灌问题,但实质上改造成了冲天炉[4-7],走上了回头路。竖炉是从冲天炉发展而来,但热效率大幅提高,主要是因为:取消了炉缸,熔化的铜水不蓄积在炉内。铜液在炉内停留时间短,很难被提温,向炉壁热传导也较少,热损失少。

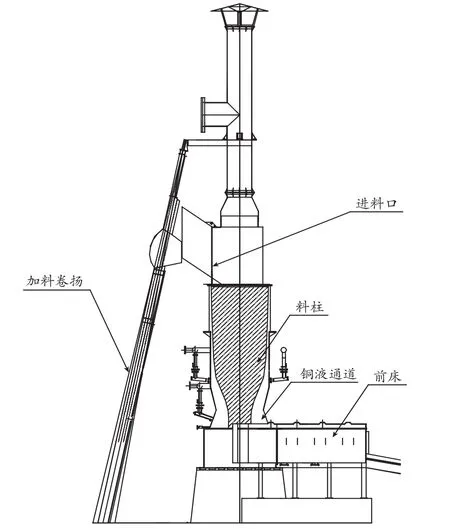

对于竖炉铜液脱氧这一难题,业内给予了高度的关注,进行了很多积极的探讨与尝试,技术上比较可行的方案有常州东能公司开发中的废铜竖炉,如图2所示,该方案有两个重要改进:一是熔化段的炉膛内径先缩小后放大,即大→小→大,由于熔化段的底部炉膛内径扩大,料柱的的倒锥部分与炉壁之间的铜液通道加宽了132mm,铜液流动更容

图2 废铜竖炉结构示意图

易保持畅通,有利于处理低品位原料。二是借鉴鼓风炉[8],在出铜口处设保温前床以蓄积铜液,进行插管还原;铜液与炉渣分层后可以扒渣。前床的存在,还减轻了竖炉的烟囱效应,遏制了竖炉内铜液吸收氧气。该新型竖炉投产后,若能实现设计效果,将对联合精炼工艺的原料适应性、作业方式产生重大影响,充分发挥竖炉节能、高效的优势,有利于用联合精炼工艺取代传统的一段再生工艺,满足国家、社会对环保、节能的需求。

4 结语

通过不断地试验并完善工艺,联合精炼工艺实现了对低品位的原料的处理,增强了原料适应性。通过炉型优化改造,有望增加竖炉的脱氧能力,进一步实现对联合精炼工艺的发展完善,将能更大程度地取代传统一段再生工艺,对于再生铜生产的节能、环保有着重要意义。

[1]袁精华.熔铜竖炉的设计[J].有色设备, 2007,126(3): 19-23.

[2]王泽宇, 冯炼, 张发勇.竖井烟囱效应作用下的隧道火灾通风数值模拟[J].地下空间与工程学报, 2006, 2(03):485-487.

[3]张玉杰.浅析燃气竖炉在我国铜加工行业应用前景[J].有色金属再生与利用, 2004(4):8-9.

[4]纪朝辉, 宋强, 宋守范.冲天炉熔炼的发展回顾及我国应用现状[J].铸造设备研究, 2001(2):5-8.

[5]宋强.我国冲天炉现状及发展趋势[J].铸造设备与工艺,2009(3):115-118.

[6]冲天炉技术手册编委会.冲天炉技术手册[M].北京:机械工业出版社, 2010:652-653.

[7]宋强, 王录才, 张明.冲天炉与感应电炉熔炼的对比分析[J].铸造设备与工艺, 2011(5):115-118.

[8]有色冶金炉设计手册编委会.有色冶金炉设计手册[M].北京:冶金工业出版社, 2007:510-511.

Optimization on Joint Refining Process

YUAN Fu-ping

(Daye Nonferrous Metal Group Holding Co., Ltd, Jinsheng Company, Huangshi 435005, Hubei, China)

By the experiment of melting blister copper and red impure copper in shaft furnace, low-grade material was safely and effectively processed and achieved energy-saving, the material adaptability was improved.In order to shorten the deoxidization time of refining furnace, copper liquid was deoxidized through adjusting burning gas composition inside shaft furnace.In this article, the technical thinking of the improvement on shaft furnace structure and copper liquid deoxidization was discussed.

nonferrous metallurgy;shaft furnace;melting;refining;stack effect;reducing atmosphere

TF806

A

1009-3842(2015)06-0044-04

2015-05-27

袁辅平(1977-),男,湖北黄石人,高级工程师,主要从事火法炼铜方面的技术管理工作。E-mail: yfpls@sina.com