补焊技术在轧机关键件中的应用研究

李启铭

(中色科技股份有限公司,河南洛阳471039)

轧机设备用来实现金属轧制过程,其自身机构复杂,零部件庞大,在生产制造过程中,需采用不同的生产加工方式。对于结构复杂重量大的零部件(如牌坊、底座等)可以采取铸造方式;对于有一定机械强度要求的部件(如空心主轴、油缸块等)可采取锻造方式;对于一些普通的连接部位,可采用铆焊件来实现(如架体等)。这些关键件,从坯料到加工成品,零部件缺陷伴随整个生产过程,特别是易产生内裂、缩孔、气孔、砂眼、缺肉、夹渣、裂纹等组织缺陷。另外在机加工过程中也会出现挖刀、尺寸超差、加工错位等缺陷。对于这些缺陷,在不影响使用性能和机械强度的情况下,都可以通过补焊技术来消除,从而满足实际生产需要。

1 常用补焊方法及轧机关键件的施焊

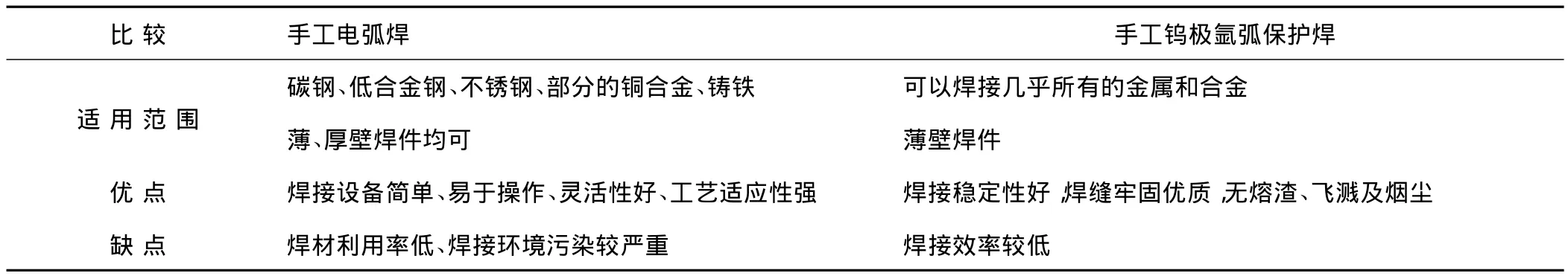

目前我公司最常用的补焊方法主要有手工电弧焊和手工钨极氩弧焊。这两种手工焊接方法因其灵活性、可到性及易操控性,在实际生产中取得了较好的效果,被广泛应用。表1为两种焊接方法的比较。

表1 两种焊接方法的比较Tab.1 Comparison of two welding procedures

由表1可以看出,手工钨极氩弧焊因其适用性广,对环境污染小,对焊材利用率高且焊缝更为牢固,在实际生产中应用更为广泛。铸锻件局部组织缺陷如砂眼、裂纹等,在精加工前发现需进行补焊修复的,两种补焊方法均可,精加工后发现的宜采用手工钨极氩弧焊。但由于钨极承载电流能力有限,电流过大会引起钨极熔化和蒸发,所以焊接效率较低,对于厚壁焊件的焊接比较费力,对于冷加工过程中出现加工误差等大面积补焊不适用,通常采用手工钨极氩弧焊补焊时,补焊层厚度不易大于2mm。

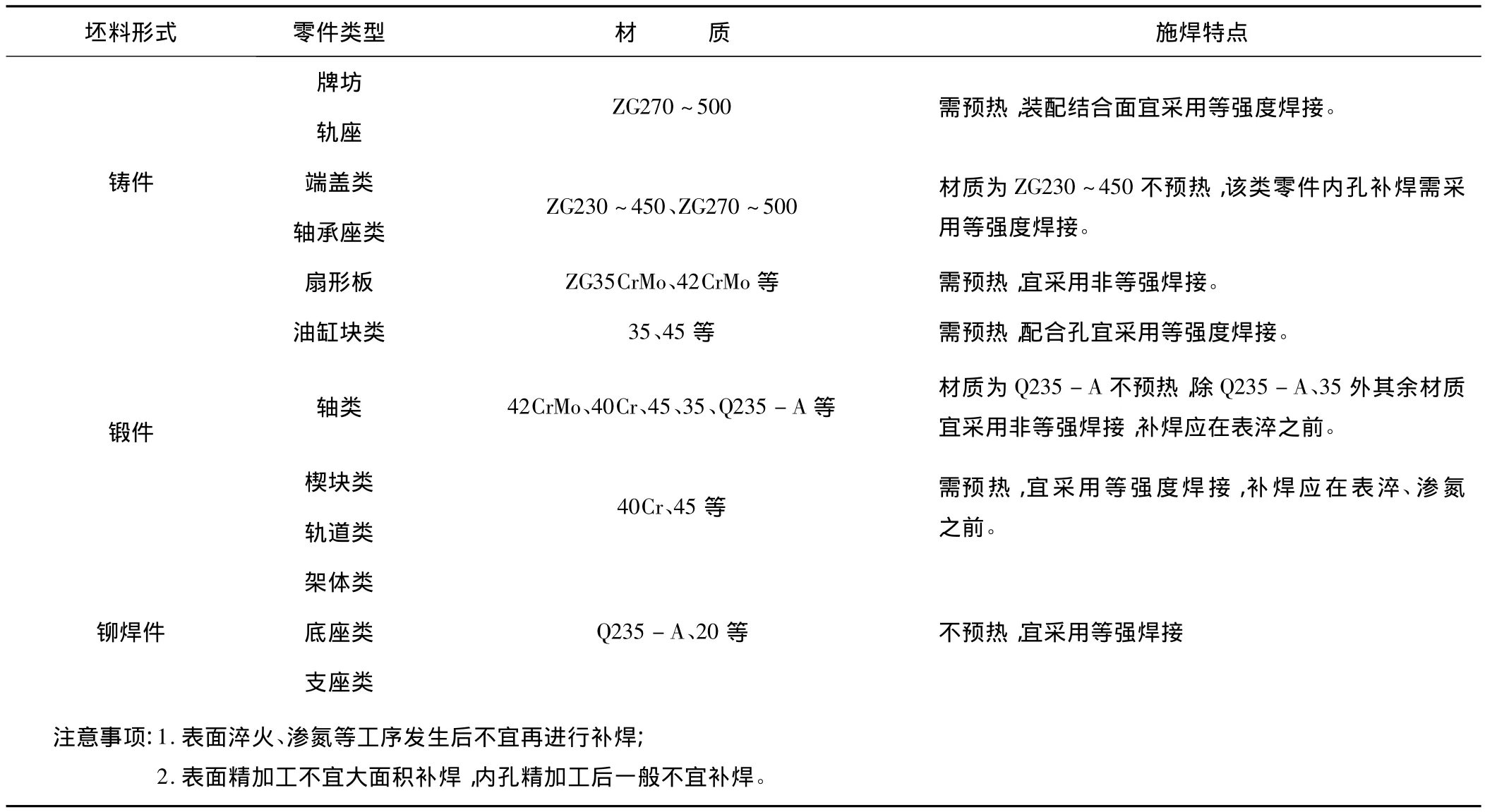

目前我公司的轧机设备关键件主要以铸件、锻件、铆焊件的形式提供坯料,经过冷加工后,通过装配来实现制造过程。无论在哪个过程发现任何形式的缺陷,一般都可以通过补焊进行消除,除了通用的焊接工艺要求外,具体的施焊必须考虑零件本身的材质及在部件装配中的使用场合。根据不同的母体材质,补焊前是否预热及选择预热温度,补焊中焊条规格的选择都会有所不同;根据零件在部件装配中的使用场合及母材材质采用何种焊接方式也会有所不同。表2列出了轧机设备中一些不同材质的关键零件施焊特点及注意事项。

表2 不同材质零部件施焊特点对照表Tab.2 Comparison of welding operating features for different parts with different materials

2 补焊前后的一般工艺要求

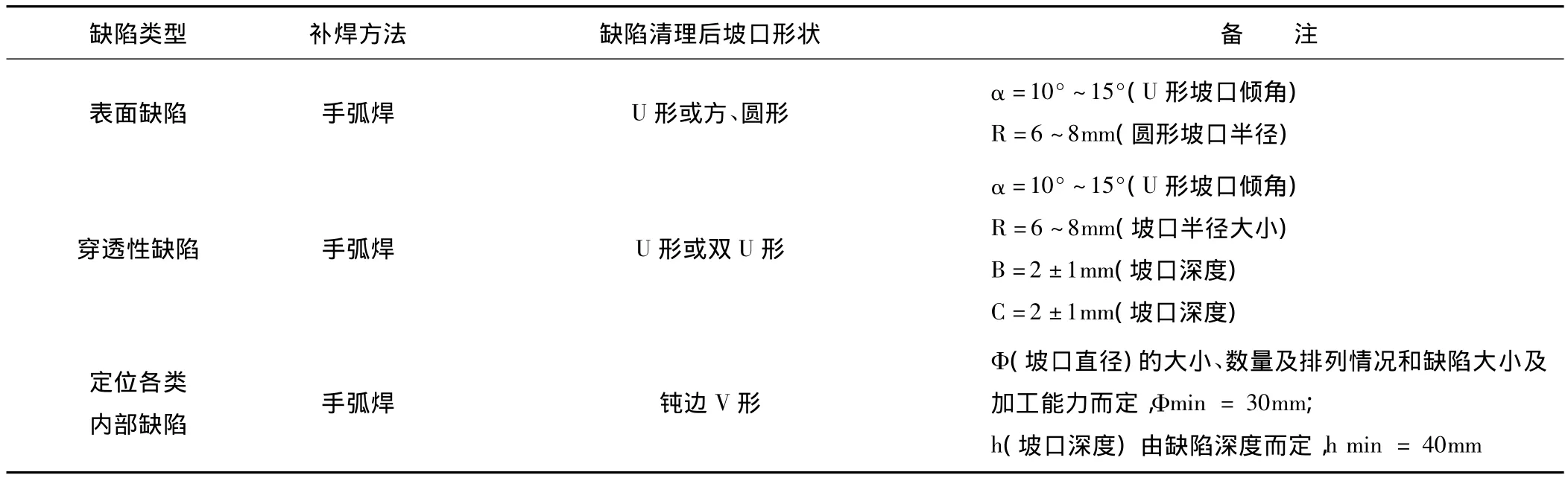

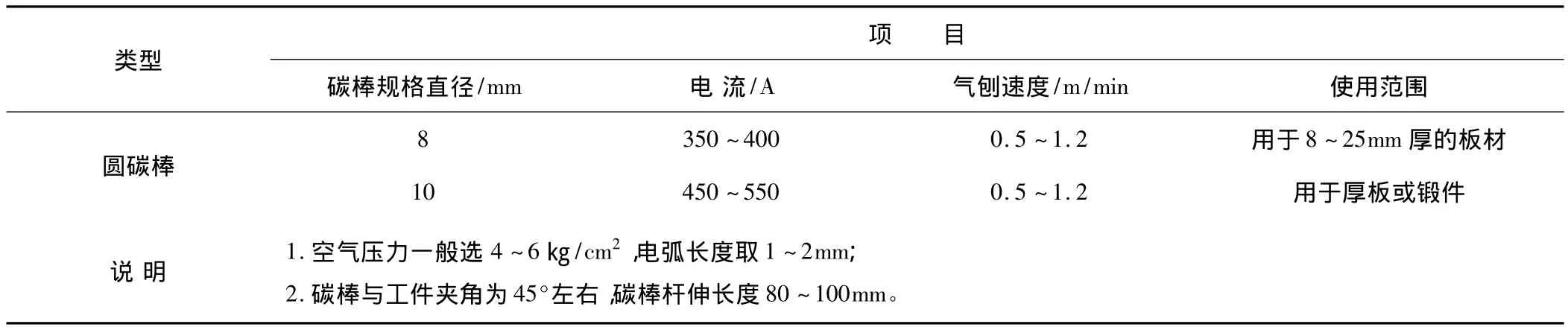

一般情况下,在任何工序发现零部件有缺陷,补焊前都应首先把缺陷部位清理干净,清理后需用磁粉或着色法检查缺陷是否清理干净。缺陷清理干净后,距缺陷周边50mm范围内还需严格进行除油、除锈和除污处理。对已加工过的零件可用机械加工或电砂轮打磨的方法清理。对于毛坯件,除机械加工方法外,允许用碳弧气刨方法清理,但必须用电砂轮打磨至露出金属表面。采用机械加工方法清理缺陷时,根据缺陷类型、补焊方法等,使缺陷处清理后符合表3中的规定。采用碳弧气刨方法清理缺陷时,根据缺陷的深度与大小选取表4中的气刨工艺。

表3 机加工方法缺陷处理规定Tab.3 Defect management in machining

表4 气刨方法缺陷处理规定Tab.4 Defect management in air gouging

补焊后要求表面平整、成形好、无咬肉、气孔、裂纹等却陷,弧坑要添满。已加工表面无打弧痕迹、飞溅必须清理干净,对内部质量有要求的、焊肉内部超标缺陷可通过超声波等无损探伤进行检测,检测合格后方可进行后续工艺。

表5 各种钢预热温度规定Tab.5 Preheating temperatures required for various steels

3 补焊中的特殊工艺要求

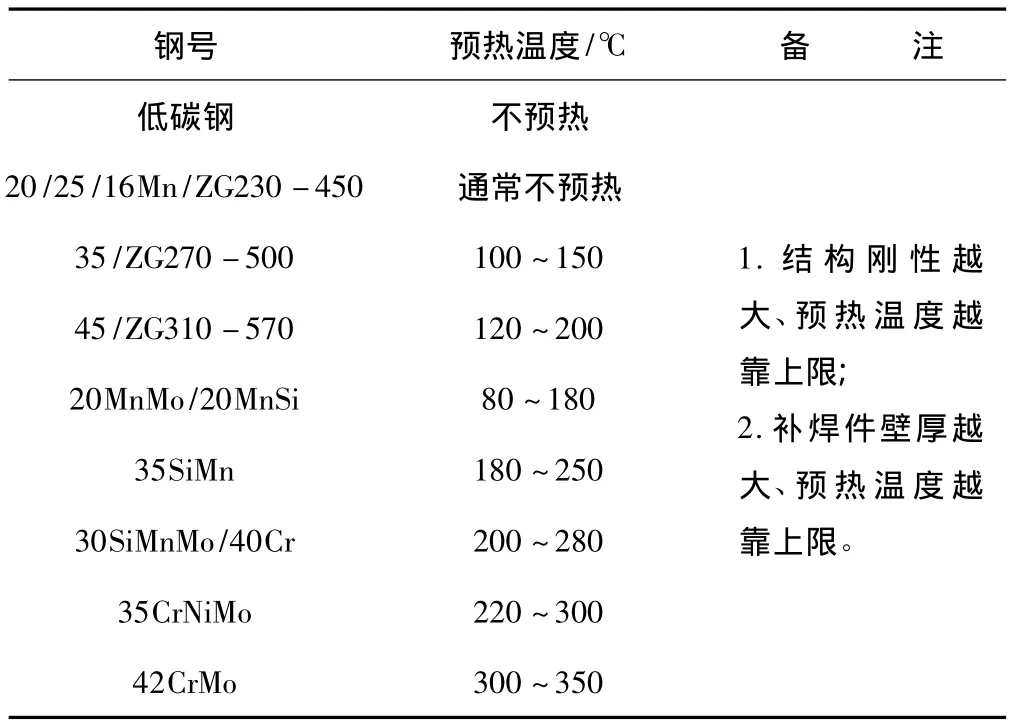

除了上述焊前、焊后一般工艺要求外,在进行施焊的过程中还有一些特殊的工艺要求,主要是施焊前预热温度的控制范围和焊条牌号的选择,均会因零部件金属材质不同而有所不同,直接影响到焊接后的强度和使用效果。

3.1 施焊前预热温度的工艺要求

一般情况下,经调质、淬火后的低碳钢、低合金钢,当板材厚度大于60mm时,均应进行补焊前的预热处理。预热温度和板材厚度及含碳量有关,板材越厚含碳量越高,预热温度越高,预热时应均匀而缓慢加热。各种钢的预热温度可按表5选取。

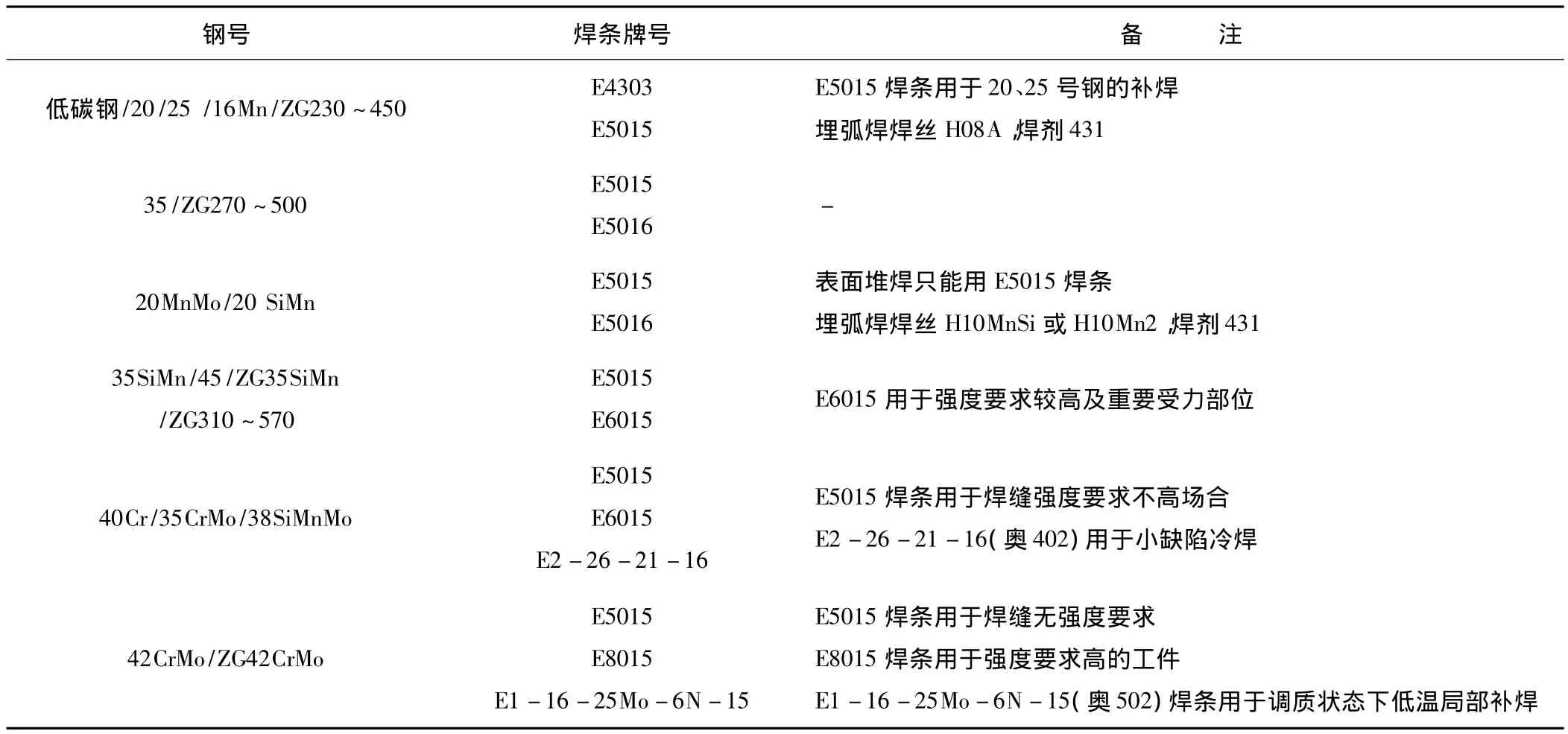

3.2 焊条的选择

不同材质的零部件由于不同的物理化学特性和机械性能,补焊时对焊条的选择也有一定的工艺要求,具体见表6。

表6 常用钢与焊条牌号选择表Tab.6 Designation chart of common steel and welding electrode

4 焊接方式的选择

4.1 等强度焊接和不等强焊接

等强焊接是焊缝的承载力与母材相同的一种焊接方式,补焊过程中一般用于承载较大载荷的重要场合,如精加工前轧辊轴承座内孔补焊或牌坊内表面的补焊。对于焊缝强度超过600MPa的不宜采用该焊接方式,因为此时抗裂性较差。该焊接方式一般适用于碳素钢、低合金钢和奥氏体不锈钢等。该焊接方式对焊缝强度和焊条选择的要求如表7所示。

表7 等强焊接焊条与焊缝强度对照表Tab.7 Comparison of electrode designation and seam strength with equal strength welding

不等强焊接是指焊缝金属的强度低于母材金属的一种焊接方式。不等强焊接主要用于不重要的轧机配管接头联接处,以及补焊一些轴承座、端盖类无关紧要的外观缺陷等。但对于45、40Cr、42CrMo等经调质的中高碳合金钢的补焊,一般也采用该焊接方式。这种焊接方式通常必须使用低氢焊条,如E5015焊条等,因为该材料焊条中低合金、低杂质、低碳可用来稀释熔入焊缝的母材,从而使焊缝合金含量增高,以提高焊缝的抗裂性。

4.2 同材质和不同材质焊接

同材质焊接是等强度焊接的一种,不同的母体材质可能是铸造或锻压组织,而焊缝则是铸态组织。同材质焊接主要用于不锈钢、有色金属材料及低碳钢等,但对于中高碳合金的调质和淬火用钢材,不适用该焊接方式进行补焊。

不同材质焊接方式使用时需慎重,目前应用较多的补焊场合为不同材质拼焊后焊缝出现裂纹的情况,常见的两种情况有:

(1)不锈钢与钢的焊接,一般奥氏体不锈钢与中、低碳钢及低合金结构钢焊接需补焊时,应选用合金含量比母材高一个级别的奥氏体不锈钢焊接材料,如0Cr18Ni9、1Cr18Ni9Ti与Q235钢焊接时可选用A302或A402焊条;

(2)中碳调质钢与低碳钢、低合金钢的焊接,如45、42CrMo、35CrMn 与 Q235、Q215、20 等焊接需补焊,通常应按与性能较低的母材等强度的原则选取焊材,如E4215、E5015等低氢焊条。

5 结论

(1)轧机设备中不同材质的零部件呈现不同的补焊特性,氩弧焊在补焊过程中应用更为广泛,但补焊量不宜过大;

(2)轧机设备中不同材质的零部件由于其自身物理化学性能和机械性能不同,在补焊时工艺要求会有所不同;

(3)轧机设备中,不同使用场合根据零部件材质的不同施焊方式也不同,在满足使用要求前提下,应尽量降低劳动成本,提高生产效率。

[1]中国机械工程学会焊接学会,焊接手册(第二卷)[M].

[2]吕亚臣,重型机械工艺手册(上册)[M].

[3]陈裕川,焊接工艺设计与实例分析[M].

[4]中国机械工程学会焊接学会,焊接手册(第二卷)[M].

[5]成大先,机械设计手册(第一卷)[M].

[6]李启铭,常用补焊方法及其工艺参数合理化在零部件缺陷处理中的应用研究[J].有色金属加工.2013,42(4):