内壁低残留物高清洁度铜直管制造技术

狄大江,何晓明,黄路绸

(1.浙江海亮股份公司,浙江 诸暨311835;2.广东佛山市华鸿铜管有限公司,广东佛山528234)

目前,对医疗、空调、制冷行业用铜管内壁清洁度、残存矿物油、Cl-和石蜡的含量提出严格限制,规定其内表面残留物允许量≤38mg/m2。国内外同行对高清洁度内壁低残留物铜盘管进行了卓有成效的研究和研制[1-3],铜盘管选用拉伸时润滑性稳定、退火时易挥发、残炭少、灰份低、易清除且不含Cl-的润滑油,采用定量全损润滑技术、光亮退火+铜管内吹扫技术,实现了铜盘管内壁低残留物高清洁度铜管的生产。硬态高清洁度直条铜管的工艺探讨[4],采用环保型碳氢清洗剂浸泡清洗+冷水清洗+蒸汽吹扫清洗技术,研究出内壁残留物≤75mg/m2的高清洁度铜直管。

本文从揭示铜直管内壁残留物的形成原因切入,阐述内壁残留物≤38mg/m2的高清洁度铜直管的制造技术。

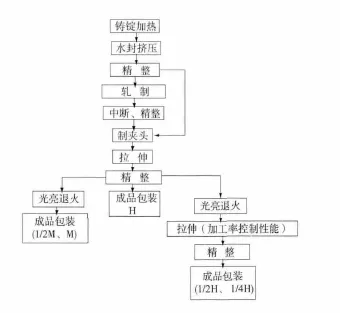

1 铜直管生产工艺

国内铜加工企业铜直管生产普遍采用的生产工艺为铸锭→水封挤压→轧管→拉伸或铸锭→水封挤压→拉伸(图1)。

采用该工艺生产的铜直管内壁残留物主要来自:

(1)水封挤压时因水封效果不理想,铜管内壁局部形成的氧化膜;氧化挤压后,因酸洗效果不良,残留、粘附在铜管内壁的氧化铜粉;

(2)光亮退火后,粘附、残留在铜管内壁的润滑油膜,以及光亮退火过程形成的残炭、灰分及冷却回凝后形成少量的油污斑;

(3)拉伸结束后,残留、粘附在铜管内壁上的润滑油膜。该润滑油膜是在轧管或拉伸时,为降低其内表面摩擦力加入的润滑油残留物;

(4)铜管挤压、轧管、拉伸后的锯切工序,因国内大都采用有屑锯切,铜管在精整后没有清除干净,铜屑、铜沫粘附、残留在铜管内壁;

(5)生产的全过程中混入并粘附在铜管内壁的各种异物。

图1 直条状铜管生产工艺流程Fig.1 Production process flow of copper straight pipe

2 “脱脂除油清洗+光亮退火热吹扫”高清洁度铜直管制造技术

(1)脱脂除油清洗的工作原理。通过脱脂清洗剂与粘附在铜直管内壁上的润滑油膜发生皂化、乳化、吸附反应或溶解作用,达到去除残留粘附在铜直管内壁润滑油膜的目的;

(2)光亮退火热吹扫的工作原理。在远高于润滑油开始蒸发汽化(约150℃)的温度条件下,铜直管在连续通过式网带炉进行光亮退火,铜直管随网带连续移动通过网带炉加热区,粘附残留在管壁的润滑油膜不断地被蒸发、分解、汽化,并在炉胆内高温高压保护气体的作用下,不断地被置换排出炉外。连续通过式网带炉“光亮退火热吹扫”去除残留粘附在铜直管内壁的润滑油膜的效果,主要与炉胆内温度、加热区长度、胆内保护气体压力、网带移动速度即铜管在炉胆内位移的速度有关。炉胆内温度越高、加热区长度越长、胆内保护气体压力越高、网带移动速越快,则铜管内残留的润滑油膜蒸发、分解、汽化的油气被置换的越彻底。

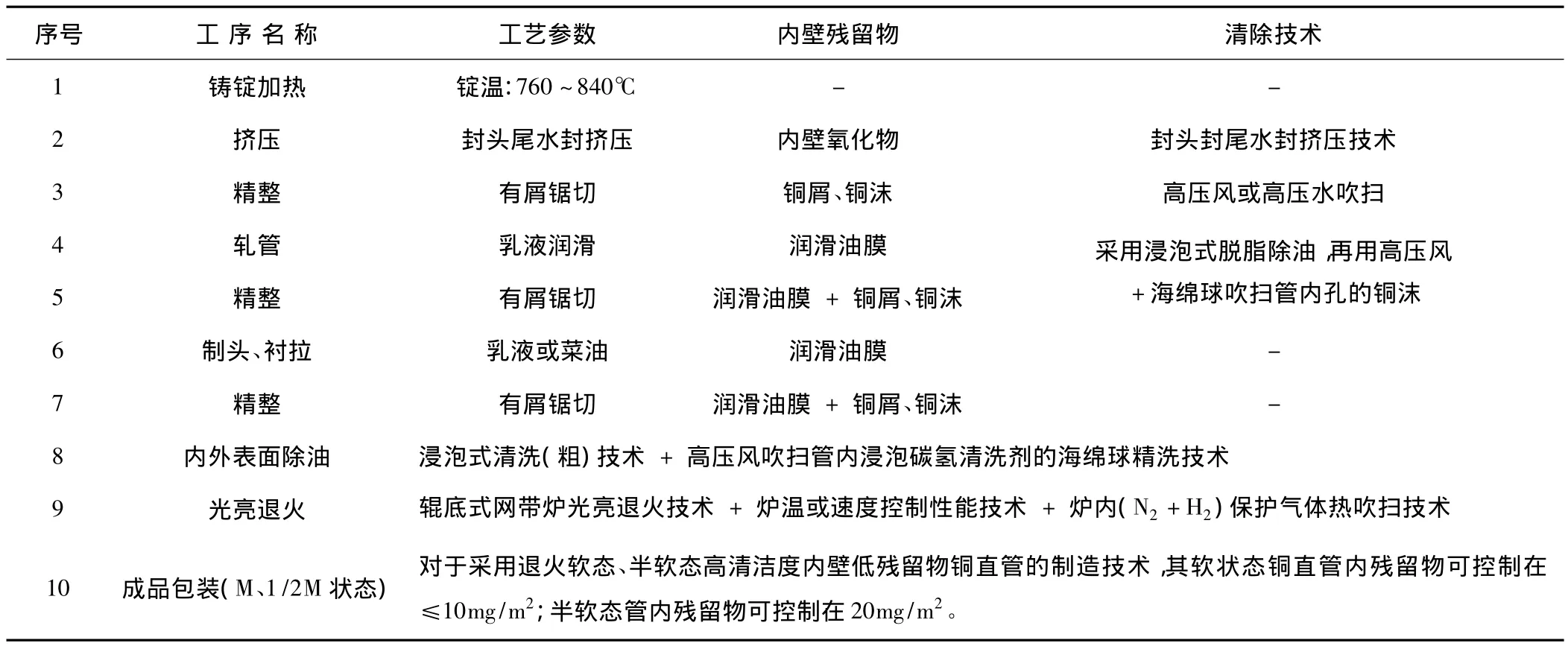

2.1 退火态内壁低残留物高清洁度铜直管的制造技术

采用通过退火工艺制度控制M软态、1/2M软态成品管材性能,生产内壁低残留物高清洁度铜直管的制造技术如表1所示。通过对生产全过程中各工序质量和生产环境的控制,避免诸如空气中的颗粒物、粉尘、铜屑、铜沫等外部异物进入铜管并粘附在内壁;采用封头、封尾的水封挤压技术,在挤压初期,穿孔针不把铜管头部穿透,在挤压末期,把铜管尾部封死,使铜管的内孔与空气隔绝,铜管在水中快速冷却,避免铜管内孔氧化。

表1 退火态内壁低残留物高清洁度铜直管的制造技术Tab.1 Manufacturing technology of annealed copper pipe with low-residue high - cleanliness inner wall

采用脱脂除油技术清除轧管、拉伸后铜管内壁的油污,再用高压水或高压风除净粘附在铜管内壁的铜屑或铜沫;其制造技术的关键在于:

(1)浸泡式清洗技术(粗洗)+高压风吹扫管内浸泡碳氢清洗剂的海绵球清洗技术(精洗)

成品光亮退火前,将要清洗的铜管吊入配制168金属清洗液的清洗槽内,采用浸泡式清洗技术粗洗,除去大部分残留粘附在管内壁的油膜和铜沫、铜屑等残留物;把浸泡洁净碳氢清洗剂的海绵球塞入铜管内,用高压风吹扫铜管内的海绵球,通过海绵球(吸附洁净碳氢清洗剂)与铜管内壁的运动摩擦,多次吹扫清洗达到精洗的目的。将粘附在铜管内壁的残留物控制在≤40mg/m2;

(2)光亮退火热吹扫技术

经过清洗的铜管内壁仍残留粘附一定量润滑油膜,在退火过程中铜管内壁粘附的润滑油在保护气氛中加热,一般的润滑油在约150℃开始蒸发,约300~370℃全部蒸发汽化。如果该铜管静止在退火炉中随炉降温冷却,那么处于铜管内壁蒸发、汽化的油分,随着炉温的逐渐降低凝缩仍残留在铜管内壁。

纯铜的开始再结晶温度约为200℃,铜管在连续通过式网带退火炉中光亮退火,半软态时炉胆内约300~400℃ ,铜管内残留润滑油可基本蒸发、汽化;软态时炉胆内温度约≥400℃,铜管内残留润滑油可全部蒸发、汽化。

铜管随网带连续移动通过网带炉加热区,加热区炉胆内氮氢混合保护气温度约在240~400℃,炉胆内保护气体压力>炉外大气压力。铜管前端进入加热区,铜管内残留润滑油便开始蒸发汽化,随着网带连续移动,加热的保护气体不断从铜管前端口进入并把管内蒸发汽化的油分从尾端置换排出。

连续通过式网带炉光亮退火的过程,实质就是铜管内壁残留的润滑油,不断被蒸发、汽化并被不断从尾部置换排出的过程。经辊底式网带炉光亮退火,半软态铜管内壁的残留物可控制在≤20mg/m2,软态铜管内壁的残留物可控制在≤10mg/m2。

2.2 1/2硬、1/4硬态内壁低残留物高清洁度铜直管的制造技术

在光亮退火工序前与退火态高清洁度铜直管的处理方法一致。在光亮退火工序后,增加了制头、空拉工序,依据纯铜加工率与力学性能硬化曲线,根据产品状态所规定的力学性能选择适宜的加工率,采用无衬芯、内壁无润滑的空拉技术生产出合格产品;增加了精整工序,铜管要按产品要求切头尾及定尺,锯切时采取防止铜屑和铜沫进入铜管内孔措施,用高压风吹扫管内浸泡碳氢清洗剂的海绵球,精洗铜管内残留铜沫。

该技术中完全再结晶软化光亮退火的特点是保证铜管完全再结晶和充分软化,在连续通过式网带炉光亮退火过程中,残留粘附在铜管内壁的润滑油膜能100%的蒸发汽化并被置换排出炉外。该技术生产的铜管内壁的残留物可控制在≤10mg/m2。

2.3 硬态内壁低残留物高清洁度铜直管的制造技术

硬态内壁低残留物高清洁度铜直管的制造技术如表2所示。其内壁的残留物主要是:1)因挤压过程水封效果不好,内壁残留的氧化物;2)轧管或拉伸残留的润滑油膜与锯切产生的铜屑、铜沫混合,粘附在铜管内壁;3)其它粘附在铜管内壁的各种异物。

表2 硬态内壁低残留物高清洁度铜直管的制造技术Tab.2 Manufacturing technology of hard copper pipe with low -residue high-cleanliness inner wall

对于残留在挤压管坯内壁的氧化物,可通过采用封头封尾的水封挤压技术,使挤出的铜管头尾封死,在铜管坯锯切前(冷却至铜管内壁产生氧化的温度以下)一直处于真空状态,避免内壁氧化。

轧管或拉伸后铜直管内壁残留粘附润滑油膜,有一定粘度。锯切时,铜锯屑和铜沫与内壁的油膜结合,牢牢粘附在铜管内壁,很难用高压风或高压水将其清除。本技术采用浸泡式清洗技术,先将铜管内壁的油膜清除,然后采用高压水冲洗技术,将铜直管内壁粘附的铜沫、铜屑及其它残留物冲洗干净,关键工序是采用槽式浸泡清洗技术进行粗洗:

(1)槽内清洗剂选用168金属清洗剂,清洗剂浓度按2%~4%重量百分比配置,溶液pH值约为10;

(2)操作。将吹扫后的铜管吊入清洗槽中浸泡清洗约30min,期间将铜管吊起高于液面,将管内的清洗溶液排出,再将铜管沉入液面使清洗剂灌入铜管内,反复≥6次;然后采用高压水冲洗技术,将铜直管内壁粘附的铜沫、铜屑及其它残留物冲洗干净。

最后,采用擦拭法除油技术进行精洗,先将浸泡洁净碳氢清洗剂的海绵球塞入铜管内,再用高压风枪将铜管内的海绵球吹出,按上述步骤吹扫≥3次。

采用表2内壁低残留物高清洁度铜直管的制造技术,生产的硬态高清洁度铜直管,其内壁残留物可控制在≤38mg/m2。

2.4 清洗剂与清洗方法

铜直管脱脂除油清洗有两个关键要素,即选择清洗剂和清洗方法。

2.4.1 清洗剂

清洗剂大致可分为碱液清洗剂、有机溶剂和碳氢清洗剂。

(1)碱液清洗剂。具有皂化作用、乳化作用和反絮凝作用,添加少量的表面活性剂,可有效去除皂化性油污和非皂化性油脂,工艺简单、成本低,适用规模工业生产;

(2)有机溶剂。对油、油脂有极强的溶解能力,具有脱脂效率高,清洗效果佳、清洗时间短的特点。但该类清洗剂有毒、污染环境、对人体有害、成本高,已被新型环保的碳氢清洗剂所替代。该类清洗剂最典型的代表三氯乙烯,是美国ASTM标准和国标检验铜管清洁度试验标准中规定的试剂;

(3)碳氢清洗剂。具有良好的环保特性和清洗能力,清洗原理依据溶剂的溶解力进行清洗;脱脂机理为相似相溶原则。碳氢清洗剂与有机溶剂清洗剂清洗效果相当,且环保,是有机溶剂清洗剂的替代品。

2.4.2 清洗方法

铜直管常用的清洗方法主要有擦拭法、槽式浸泡清洗法、蒸汽清洗法、超声波清洗法和清洗机列(槽式浸泡粗洗+气相蒸汽精洗)法。

(1)擦拭法。属一般常用的手工清洗铜管内表面操作方法,该方法操作简单、易行、运行成本低,但因有机溶剂有毒,使用有机溶剂时对操作人体有害,现一般用新型环保的碳氢清洗剂;

(2)槽式浸泡清洗法。可采用碱液清洗剂室温浸泡清洗,50~90℃温度下浸泡清洗效果更佳,并可缩短清洗时间;

(3)蒸汽清洗法。可采用水蒸气、含碱液的蒸汽、含表面活化剂的蒸汽、含碳氢清洗剂的蒸汽清洗。其特点是:可保证清洗蒸汽的洁净,确保在清洗过程中不会把清洗剂中的脏污带进铜管内;可提高清洗效果,缩短清洗时间。碳氢清洗剂蒸汽喷射可以把粘附在铜管内壁的油污溶解并蒸发掉,获得残留物≤20mg/m2的铜管;

(4)超声波清洗法。可清除直径小于1μm的污粒,清洗速度快、效果好,适于连续化、机械化生产。但设备投资大,运行成本高,不适于长铜管清洗。超声波清洗液有碱液清洗剂、有机溶剂、碳氢清洗剂、乳化清洗剂等。其中含有表面活性剂的乳化清洗剂最好,清洗力强、不易燃、无毒、稳定性好。清洗液温度在50~90℃,清洗时间<10min;

(5)槽式浸泡粗洗+气相蒸汽精洗机列。在封闭的清洗机列内安装有清洗槽,槽内有清洗液加热装置、铜管输送装置和清洗液蒸馏净化再生装置。清洗时先将铜管在加热的清洗液浸泡中粗洗,再将铜管吊起用加热的清洗液蒸汽精洗。该方法清洗效果好,适于工业规模化生产,但设备投入大、运行成本高。

3 结束语

随着全民环保意识不断强化,空调、制冷及医疗行业的快速发展,铜管内壁残留物,矿物油、Cl-、石蜡含量的指标要求越来越严格,市场需求量不断增加。随着我国各种环保清洗材料和清洗技术问世,用环保的清洗材料、清洗技术、可靠的制造技术、经济的运行成本,制造内壁低残留物高清洁度铜直管,是当今发展趋势。

[1]浜龙一[日].管内低残油铜管的开发[J].铜加工,1997,(2):

[2]马寒.高清洁度铜管的研制[J].铜加工,1999,(2):

[3]廖南练,张小青,周志平.高清洁度铜管退火内吹扫工艺研究[J].铜加工,2002,(1):

[4]黄登科,王钊,黄路稠,狄大江.硬态高清洁度直条铜管的工艺探讨[J],铜加工,2010,(3):