伸缩缝混凝土的设计与应用*

上海建工材料工程有限公司 上海 200086

昆山市中环快速化改造工程由东线黄浦江路、南线G312、西线江浦路、北线S339组成,全长约44.2 km,全线主要为高架形式。2014年4月,快速化工程高架部分进入最后阶段,伸缩缝混凝土已开始陆续浇筑。

根据工程设计要求,高架部分伸缩缝采用C50钢纤维混凝土,针对设计要求,从原材料的采用、配合比的设计以及钢纤维混凝土的现场浇筑和后期养护等方面进行了分析和跟踪,力求满足工程对伸缩缝的要求。

伸缩缝的作用主要是为了防止温度的变化引起路面结构的热胀冷缩过大而造成破坏,防止梁体位移过大而引起的地震危害,简单的说就是一个缓冲位移的装置[1]。

1 原材料的选择

1.1 水泥选择

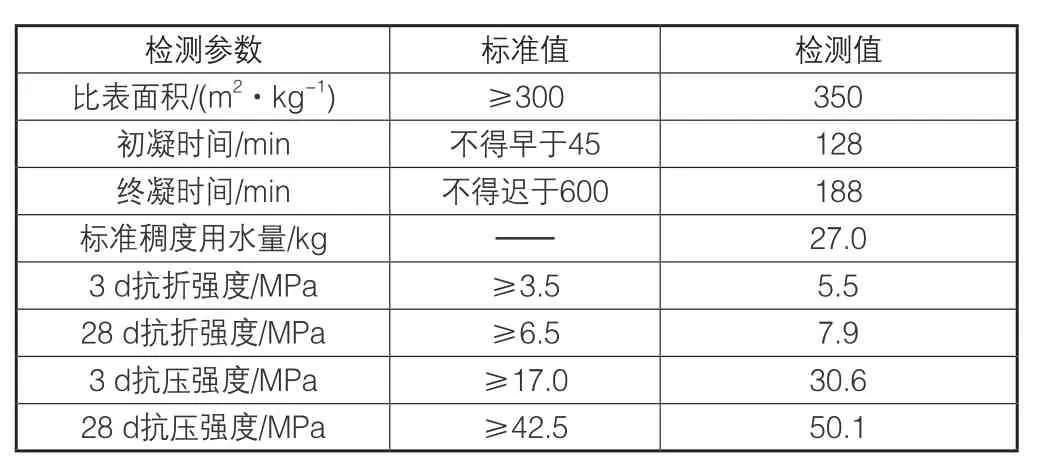

采用江苏金峰水泥集团有限公司生产的P.O 42.5水泥。经过长期对该品种水泥的跟踪,其各项指标相对比较稳定,易于工程质量的控制。其物理性能如表1所示。

1.2 骨料选择

细骨料选用细度模数为2.4~2.7洁净的Ⅱ区中砂,粗骨料选用5~25 mm连续级配碎石。其各项指标均满足交通工程JTG/T F50—2011相关规定。

1.3 外掺料的选择

考虑到工程的实际情况,在保证工程质量的情况下,掺用一定量的矿粉,降低混凝土的水化热,减少早期出现

表1 P.O 42.5水泥物理性能

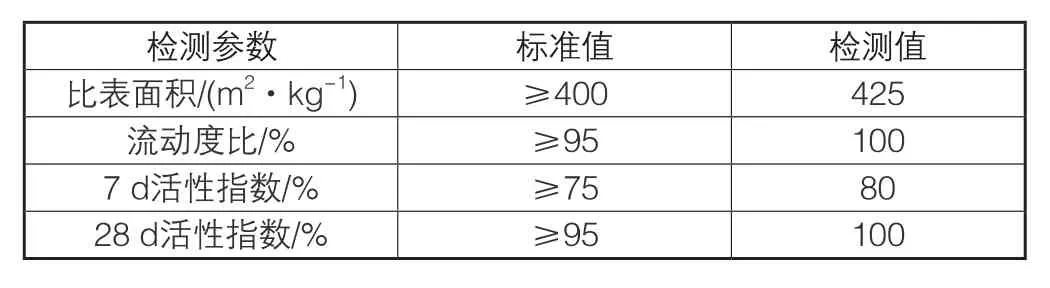

裂缝的可能性,并能提高混凝土后期的强度。选用质量比较稳定的上海宝田新型建材有限公司生产的S95级矿粉,其各项指标如表2所示。

表2 S95级矿粉参数

1.4 外加剂的选择

采用上海麦斯特建工高科技建筑化工有限公司生产的高效减水剂RH1100,其砂浆减水率维持在16%以上,在实际使用过程中,通过和生产厂家密切的沟通,随着季节的变化,对外加剂的性能进行微调,在凝结时间等方面得到了很好的保证。

1.5 钢纤维的选择

工程采用压痕型钢纤维,压痕型钢纤维是由冷轧钢带经分带、剪切而制成,抗拉强度大于600 MPa,能够均匀分布于混凝土中的剪切型钢纤维。压痕型钢纤维性能优良,与水泥基体材料有良好的黏结性能,不仅能有效减少混凝土因塑性收缩、干燥收缩、温度变化等原因引起的微裂缝的扩展,亦可阻滞宏观裂缝的形成和发展。从而明显改善了纤维混凝土的抗裂、抗拉、抗剪、抗弯、抗冲磨、抗疲劳等性能,同时提高了断裂韧性、抗震抗爆及裂后延性等多项性能。

钢纤维的质量对工程的质量是很关键的,因此加强了对进场钢纤维的检测。一是对其尺寸形状的检验,钢纤维的长径比偏差不超过10%,根据实测平均长度及实测平均直径或等效直径求得的长径比平均值偏差满足要求,钢纤维的形状合格率不小于90%。二是对钢纤维的抗拉强度检验,钢纤维的抗拉强度不得低于600 MPa。以每批随机抽样10 根进行抗拉强度试验,测得的平均值不得低于规定值,单根不得低于规定值的90%。三是对钢纤维的弯折性能检验,钢纤维应能经受沿φ3 mm钢棒弯折90°不断,以每批随机抽样10 根,每根沿φ3 mm钢棒的圆周用手工弯折90°一次,至少有9 根未断裂。四是对所含杂质的检验。钢纤维表面不得有油污,不得镀有有害物质和其他影响钢纤维与混凝土黏接的杂质或土层。钢纤维内含有的因加工不良造成的黏接片、表面严重锈蚀的钢纤维、铁锈粉及杂质的总质量不得超过钢纤维总质量的3%。检测合格的钢纤维方可运至施工现场[2]。

2 配合比的选择及验证

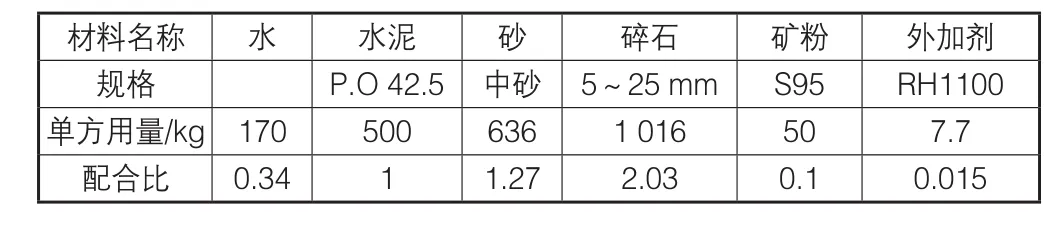

昆山中环快速化工程伸缩缝的设计要求为C50钢纤维,借鉴工程前期C50箱梁混凝土在工程中的成功应用,确定了伸缩缝混凝土的基准配合比,并对该混凝土进行了验证。确定的基本配合比如表3所示[3]。

表3 C50混凝土配合比

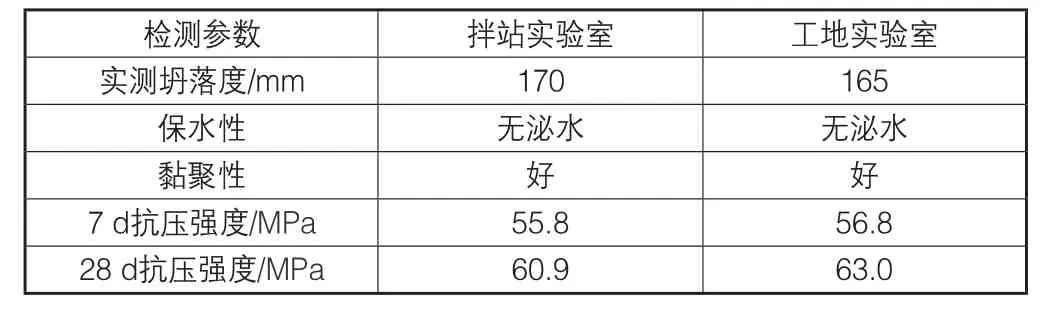

确定伸缩缝混凝土配合比后,由搅拌站内部和工地试验室分别进行了试配,检测配合比的各项指标如表4所示。

表4 C50混凝土主要指标

2 次试配的结果都比较好,满足了设计的要求,为此确定了伸缩缝最终的配合比。

3 工程中的实际应用

在确定了伸缩缝的配合比后,工程于2014年4月1日和4月2日,选择在312国道与台虹路交界处进行了伸缩缝混凝土的浇筑。

3.1 混凝土浇筑前的准备工作

在混凝土浇筑前,工程队已按设计的要求对伸缩缝部位进行了切缝、开槽、型钢安装等工作,对槽内垃圾进行清理并用水冲洗,经监理验收合格后通知拌站发料。

拌站在接到发料通知前,根据设计要求将原材料上到指定的筒仓内,做好对骨料含水率的检测,将检测合格的钢纤维运至混凝土搅拌现场,将配合比输入电脑并进行核对。待接到发料通知后,再次核对配合比和含水率后进行发料,出机后测定坍落度。

混凝土运至工地在40 min左右,待搅拌车到指定地点后,进行高速正转10 min左右,使筒体内钢纤维分布均匀,并测定现场坍落度。检测合格后进行混凝土浇筑。

3.2 混凝土浇筑

伸缩缝的安装过程中,其混凝土浇筑工作是非常关键的工序之一。严格掌握混凝土的振捣关,尤其是在伸缩缝型钢旁和多缝的位移箱旁,须保证混凝土浇筑的密实度。

在施工过程中,为保证伸缩缝的整体性,采用一次性浇筑的工艺;为保证密实度,采用两侧同步振捣的方法,直至出浆、不再有气泡为止,特别是一些死角的地方,振捣密实后应将表面抹平,使平整度控制在相关要求内。

3.3 养护

混凝土浇捣后,之所以能逐渐凝结硬化,主要是因为水泥水化作用的结果,而水化作用需要适当的温度和湿度条件。因此为了保证混凝土有适宜的硬化条件,使其强度不断增长,必须加强对混凝土的养护。养护不及时或者养护不到位,会造成混凝土中水分蒸发过快,形成脱水现象,从而会在混凝土表面出现片状或粉状脱落。此外,在混凝土尚未具备足够的强度时,水分过早的蒸发还会产生较大的收缩变形,出现干缩裂纹,影响混凝土的耐久性和整体性。所以混凝土浇筑后初期阶段的养护非常重要,混凝土终凝后应立即进行养护。

结合工程的实际情况,待混凝土初凝后在混凝土表面覆盖土工织物或麻袋,并进行浇水养护,保持混凝土表面的湿润,养护时间不少于7 d。养护期间严禁车辆和人员通行,确保混凝土的质量。

4 结语

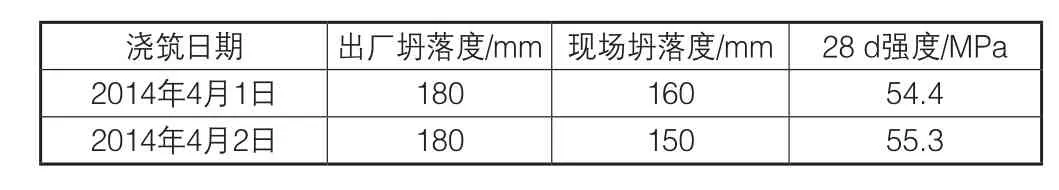

根据工程要求对钢纤维混凝土按照规范要求进行了相关的检测。2 次浇筑过程中对一些技术参数进行了跟踪,数据如表5所示。

工程中选用的压痕型钢纤维,在实际的使用过程中充分体现了其性能和特点:

1)良好的分散性能。压痕型钢纤维掺入混凝土中,不结团,易施工。

表5 2 次浇筑中主要技术参数

2)黏结强度高。钢纤维的压痕形外观,使得钢纤维与混凝土之间有较高的黏结力。

3)优良的韧性。超过95%的钢纤维能经受沿φ3 mm钢棒弯折90°一次不断。

4)提高抗裂性能。压痕型钢纤维在混凝土内部形成均匀乱向分布,能有效阻止混凝土内原生裂缝的产生和发展;防止骨料的离析,减少泌水,消除或减少塑性收缩裂缝的形成,并抑制宏观裂缝的产生和扩展。

5)减少收缩与徐变。压痕型钢纤维的约束作用可以消除或减少收缩裂缝。持续荷载下钢纤维混凝土的受压徐变与同条件下的普通混凝土相比均有降低。

6)同普通混凝土/砂浆相比,在压痕型钢纤维体积掺量为1%~2%时,混凝土的抗拉强度可提高50%~100%,抗压强度可提高10%~25%,弯拉强度可提高40%~60%,抗剪强度可提高40%~80%。

7)提高抗冲击性能。均匀分布在混凝土内的压痕型钢纤维,能有效约束裂缝的扩展,使得钢纤维混凝土抗冲击能力较普通混凝土提高几倍到数十倍。

8)综合效益良好。部分取代钢筋、减薄混凝土厚度、加大伸缩缝间距、缩短施工周期、提高工程质量、降低工程维修费用、延长工程服役寿命[4]。