干熄焦提升卷筒开裂分析与结构优化设计

刘权(宝钢上海梅山钢铁股份有限公司设备部,南京210039)

干熄焦提升卷筒开裂分析与结构优化设计

刘权

(宝钢上海梅山钢铁股份有限公司设备部,南京210039)

针对梅钢干熄焦提升卷筒使用过程中出现开裂的现象、卷筒结构和开裂特征,建立了卷筒提升过程的有限元分析模型,对卷筒结构进行应力和变形计算,提出了卷筒结构的优化设计方案,并对结构优化后的卷筒重新建立有限元模型进行计算与分析。对比前后两种结构的应力、形变、短应力线的变化,发现结构优化后的卷筒形变明显变小、短应力线有效增长。优化设计的熄焦卷筒的现场使用表明,该优化设计研究为避免开裂事故和变形失效的发生,提供了有益的技术支撑。

提升卷筒;开裂;补强;有限元

0 前言

钢铁企业的炼焦工序通常采用传统湿法熄焦技术,能耗大,污染重,而且红焦携带的大量热能无法利用,2007年梅山钢铁股份有限公司开始应用干熄焦技术来替代湿熄焦技术进行生产。提升机是干熄焦生产的关键设备之一,主要用于将运送至提升井架下装满红焦的焦罐提升到干熄炉顶,并沿轨道横移至干熄炉装入料斗的上方;然后下降并与装入装置相配合,将红焦装入干熄炉内。装焦完毕后,再将空焦罐送回到焦罐台车上。

一套提升装置主要由两台电机、一台减速机、两只卷筒、钢丝绳和焦罐组成。主电机通过带制动轮的联轴节,提升减速机带动升降卷筒运转,钢丝绳缠绕,升降吊具打开或关闭,使焦罐上升或下降。钢丝绳共有4根,每个卷筒上绕有两根钢丝绳。钢丝绳的一端由3个钢丝绳紧固件固定在卷筒端部,将钢丝绳穿过吊钩滑轮。钢丝绳的另一端被固定在提升框架的平衡臂上。提升卷筒通过联轴器与减速机高速轴连接,传递电机传来的扭矩。提升卷筒采用短轴卷筒,卷筒由筒体、衬板、轴及轴承支架等构成。

1 提升卷筒的开裂特征

干熄焦卷筒外形尺寸为φ1 730 mm×2 060mm,距两端法兰595 mm处设计了支承板。卷筒的粗轴端为主动端,细轴端为起重端。原设计制造的卷筒在使用一年后,被发现在卷筒支撑板处出现了裂纹,并导致卷筒工作失效。

目测裂纹位置出现在细轴端,与内部支撑板对应的部位,形成了整圈开裂,裂纹最大宽度可达6~8 mm。停机移去钢丝绳后的仔细检测发现粗轴端支撑板对应部位也出现了环形裂纹。针对卷筒的开裂情况,选择在细轴端粗裂纹处,分别截取三块试样进行试验分析。试验分析发现:裂纹已穿透板厚,开裂起源于角焊缝根部,斜向垂直于衬板,由内向外发展。

卷筒钢板与支撑板采用了单坡口角焊缝焊接连接,焊接接头融合良好。低倍显微观察上可辨别出裂纹起始于角焊缝根部,开裂点与焊角根部位置相关联,但与钢板内表面定位槽和钢板外表面绳槽位置无关。

图1 原设计卷筒结构及使用开裂状况Fig.1 Original structure and cracking of lifting drum

2 提升卷筒三维有限元模型

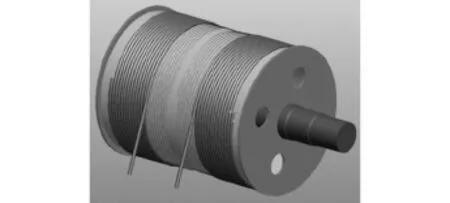

采用Pro/Engineer软件对干熄焦提升卷筒进行结构建模和装配,如图2所示。结构模型为全尺寸模型,卷筒内部结构全部保留,仅对远离开裂处的钢丝绳紧固装置进行简化处理。

图2 提升卷筒三维结构模型Fig.2 Three-dimensional structuralmodel of lifting drum

在ANSYS有限元分析中,将三维实体模型导入ANSYS软件后,需要对导入的实体模型进行网格划分。选用三维结构实体单元SOLID 185,分部件采用手动网格划分,以达到网格划分的疏密有致、层次分明的目标,划分后模型如图3所示。

起重端与轴承座、钢丝绳与绳槽的接触单元选用3-D、8节点接触单元,能够退化为6结点的三角形单元模拟复杂边界。采用广义拉格朗日法和库仑摩擦模型计算摩擦接触。主动端面采用固定全约束,轴承座底采用固定全约束。在钢丝绳伸出端施加载荷,施加载荷为分配的提升载荷乘以动载系数。根据实际使用运行情况,动载系数取为1.5。根据焦罐运装的焦炭重量,算得单根钢丝绳承受拉力30 t。

卷筒材料为Q345B,弹性模量为206 GPa,泊松比为0.26。钢丝绳的弹性模量为198 GPa,泊松比为0.25。

图3 模型网格划分Fig.3 Meshmodel

3 计算与分析

3.1原设计结构

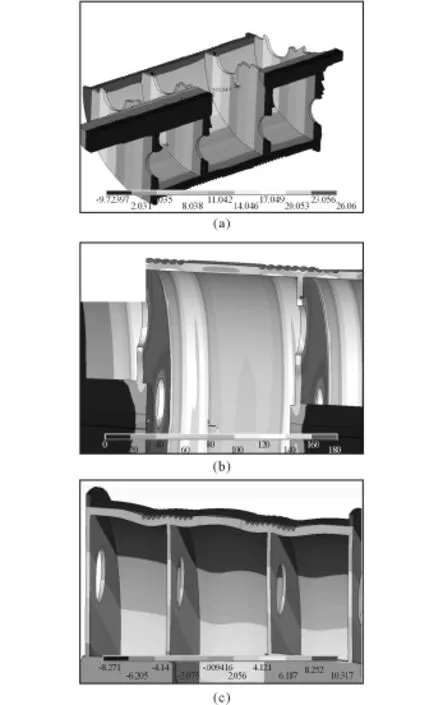

为分析卷筒使用过程中出现开裂的原因,加上钢丝绳是柔性结构,需要采用三维非线性有限元方法,对卷筒进行变形和应力分析。计算结果如图4所示,其中,图4a用于显示卷筒1/4剖开体应力分析,尤其轴应力水平;图4b用于显示卷筒支撑筋板和附近筒壁的应力场;图4c用于显示卷筒变形状态。

计算结果表明,卷筒在卷扬过程的扭转变形可达到25.8 mm,轴线弯曲变形为0.30 mm。圆立筋板顶4根线槽应力最高,可达到220 MPa,圆立筋板与卷筒联接台阶侧可产生248 MPa的高应力,而在无台阶侧应力降至170 MPa。圆立筋板顶线槽处于拉应力状态,最大轴向拉应力为212 MPa。圆立筋板两侧为压应力带。

圆立筋板的设置,导致卷筒刚度突变,引起顶部线槽高应力带,以及内部台阶侧高应力带。圆立筋板顶部线槽高应力带和内部台阶侧高应力带靠得过近,使其附件结构应力状态恶劣,形成短应力线。

图4 原设计结构应力分布图Fig.4 Stress distribution of original drum

3.2优化结构

根据对原设计结果的计算分析,对新滚筒结构进行了如下优化:

(1)筒身两侧衬板处增加200mm宽的加强板,加强板焊接在筒身内侧,衬板焊接在加强板上;

(2)衬板外圆处剖口尺寸修改,调整焊接工艺,防止剖口尖部位置焊接过程中出现焊接缺陷;

(3)消除筒壁3 mm台阶,用三小块铁块点焊定位,防止出现直角应力集中。

优化设计后的结构如图5所示。卷筒内径统一为φ1 530 mm,立筋板内侧壁厚增加2 mm,外侧壁厚增加5 mm,立筋板顶增加厚20 mm、宽150 mm的环形箍,环形箍与卷筒可实现双面焊接。

图5 结构优化后卷筒图Fig.5 Optimized lifting drum structure

对图5所示优化后的结构进行有限元分析,得到如图6所示结果。卷筒卷扬过程的扭转变形由25.8 mm降至14.59 mm,轴线弯曲变形由0.30 mm降至0.10 mm,降幅明显。短应力线延长近50%,应力状态有改善。圆立筋板与卷筒联接台阶侧应力由248 MPa降至208 MPa,降幅达16%。圆立筋板顶线槽处于拉应力状态,最大轴向拉应力由212 MPa略升至217 MPa。圆立筋板设置导致卷筒刚度突变依然存在,圆立筋板的设置导致线槽出现拉应力状态依然存在。

图6 结构优化后卷筒应力图Fig.6 Stress distribution of optimized drum

4 结论

通过对原设计和优化设计的两种不同内部结构的干熄焦提升卷筒进行数值模拟分析,得出以下研究结果:

(1)干熄焦提升卷筒绳槽处于拉应力状态,并不是想像的接触压应力状态;

(2)干熄焦提升卷筒由于支撑筋板的支撑作用,存在较大的局部变形;

(3)绳槽的拉应力状态和支撑筋板与筒壁交界的复杂应力状态易形成短应力线,容易造成绳槽的开裂失效;

(4)经过对干熄焦卷筒内部衬板处的局部加强和相应的结构优化,可有效降低最大形变量,有效延长短应力线。

[1]蒋志成,陈夫保.提升机卷筒的内部应力及结构[J].煤矿现代化,2004(1):33-34.

[2]牛丙喜.天铁干熄焦提升机自动控制系统事故原因分析与改进[J].天津冶金,2013,(6):34-36.

[3]付本庆.提升机卷筒开裂的止裂处理技术[J].煤矿机械,2009(6):183-184.

[4]朱心亮,韩士挥,李振川,等.新庄煤矿主井提升机卷筒开裂的原因及处理方法[J].中国西部科技,2006(22):4-5.

[5]沈继军,冯兆福.大型提升机卷筒开裂处理技术的研究与应用[J].煤矿机械,1989(2):16.

[6]冷如建,崔学军.斜井提升机卷筒开裂的修复与预防[J].冶金矿山与冶金设备,1998(5):20-21.

[7]胡满生,张郁琦.WK-4型挖掘机提升卷筒轴及瓦盖螺栓断裂事故分析及预防[J].矿山机械,2012 (10):135-136.

[8]张小良.13 m3挖掘机提升卷筒密封的漏油原理及防漏探讨[J].矿山机械,2002,(9):34-36.

[9]魏胜国.提升卷筒排绳故障的分析与现场处理[J].矿山机械,2000(1):83-84.

[10]李瑞斌,韩鹏.基于Adams的矿用挖掘机提升卷筒轴向受力分析[J].计算机辅助工程,2013(1): 279-282.

[11]刘鹏,陆书恒.电铲提升卷筒的工艺改进[J].一重技术,2012(6):38-40.

[12]赵海珍,师明.WK-55挖掘机提升卷筒的加工制造[J].机械管理开发,2012,(5):118-119.

[13]李艳龙.大型矿用电铲提升卷筒绳槽的数控工艺改进[J].装备制造技术,2010(12):145-146.

[14]王安尧,杨福柱,王卫东,等.WK-10B挖掘机提升卷筒密封改造[J].露天采矿技术,2007(5): 55-59.

[15]李晓豁,张凯.基于虚拟样机的铲斗式装载机卷筒动力学研究[J].辽宁工程技术大学学报:自然科学版,2008(1):104-106.

Cracking analysis and structural optim ization of lifting drum in dry quenching

LIU Quan

(Equipment Department of Meishan Iron&Steel Co.,Baosteel,Nanjing 210039,China)

A finite elementmodelwas presented to investigate cracking phenomenon of the lifting drum in dry quenching in Meigang,according to characteristics of the drum structure and cracking.Stress and deformation of the lifting drum were simulated.An optimization design of the lifting drum wasmade.Then,once again,a new finite element model was built,and stress and deformation were simulated as well.Through comparing stresses,strain and short stress line before and after optimization,there wasmore small deformation and short stress line lengthens obviously to new lifting drum.Using of optimized lifting drum provided a reasonable technical support for avoid cracking and deformation failure.

lifting drum;cracking;reinforce;finite elementmethod

TD534

A

1001-196X(2015)02-0065-04

2014-07-10;

2014-08-12

刘权(1970-),男,宝钢上海梅山钢铁股份有限公司工程师。