稀土Ce对纯镍组织和断口的影响

林兆霞,朱乐乐,樊君,王乐,张兵(.中冶东方工程技术有限公司,山东青岛66555; .西安建筑科技大学冶金工程学院,陕西西安70055)

新技术新设备

稀土Ce对纯镍组织和断口的影响

林兆霞1,朱乐乐2,樊君1,王乐2,张兵2

(1.中冶东方工程技术有限公司,山东青岛266555; 2.西安建筑科技大学冶金工程学院,陕西西安710055)

本文通过真空熔炼,在纯镍N6中添加稀土元素Ce。采用金相显微镜、扫描电镜、透射电镜等技术,研究了稀土Ce对纯镍N6中夹杂物、组织和断口的影响。结果表明,添加稀土Ce能够有效净化纯镍N6熔体,使熔体中夹杂物的数量显著减少,改变夹杂物的形状,减小夹杂物尺寸,但收得率仅为21%;少量Ce的氧化物夹杂呈菱形而残留在镍基体中,分布在晶界处;添加稀土Ce的N6板材拉伸断口韧窝均匀,且少有孔洞;部分稀土Ce与Ni生成金属间化合物,在塑性变形过程中容易发生破碎,且冶金结合较弱,容易形成裂纹源,对N6板材的力学性能有严重影响。

纯镍;稀土Ce;夹杂物;组织;断口

0 前言

纯镍具有良好的机械性能和耐腐蚀性能、优良的塑性加工性能和焊接性能及特殊的物理性能(高的导热导电性能、低的含气量和低的蒸发压)等特点,而被广泛应用于电子电气部件、石油化学工业、食品工业、航空航天和军工部件等领域。一般制成丝材、线材、板/带/箔材等,在特殊情况下也可挤压成管材。但金属中的非金属夹杂物降低了材料的塑性、韧性和疲劳性能,使纯镍的冷、热加工性能以及其强度、延伸率、韧性、抗腐蚀性能、表面光洁度、焊接性能等变差[1,2]。因此,纯镍的净化,有利于提高材料的加工性能和使用性能。

通常,非金属夹杂物对材料性能的影响主要表现在夹杂物数量、颗粒大小、形态和分布等方面[3]。稀土元素不仅可以通过改变夹杂物的形状、形态、分布和数量,来改善金属的塑性、韧性、疲劳性能和加工性能,而且还能显著提高材料的抗氧化性能。这是因为:①稀土元素与金属溶液中的氧和硫等有害元素有很强的亲和力,形成稳定的化合物镇静后上浮,其次稀土元素与金属液中的氮和氧亲和后形成稀土气体夹杂从液体中排除,减少游离氮、氧,从而净化金属液体。②稀土元素与纯镍液体中的硫化物形成球状稀土硫化物,取代原来的条状硫化物夹杂,改变夹杂物的形态,从而提高纯镍的塑性和韧性,特别是横向冲击韧性和抗疲劳性。③稀土元素在合金中有一定的固溶量,在晶界的偏聚能够抑制硫、磷及低熔点夹杂在晶界偏析,并与这些夹杂形成高熔点的化合物,消除了低熔点夹杂的有害影响,净化和强化了晶界,阻碍晶间裂纹的形成和扩展,有利于金属材料的高温塑性和耐腐蚀性[4-13]。本文研究了稀土Ce对纯镍中的夹杂物、组织及其拉伸断口的影响。

1 实验

实验采取不添加稀土Ce、添加0.20%稀土Ce元素两组方案,采用真空熔炼浇注N6锭,经锻造、热轧、冷轧制成的板带材,中间经退火、酸洗去除氧化皮等过程。使用金相显微镜、扫描电镜、透射电镜,电子拉伸机等设备对夹杂物的形态、分布、组织等进行了观察和分析。

2 分析与讨论

2.1化学成分分析

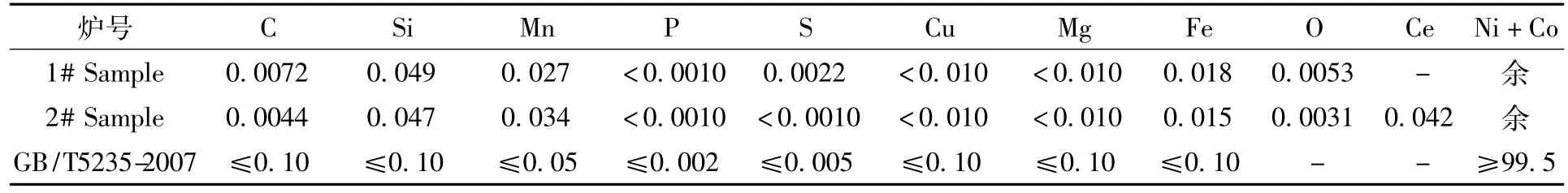

表1为经过真空熔炼浇注后,添加稀土Ce和未添加稀土Ce的N6化学成份分析结果。从化学成分分析结果可以看出,纯镍的化学成分符合国标要求,稀土元素Ce在纯镍中的残留量为0.042%,收得率为21%。这是因为纯镍的熔点在1446℃,而稀土Ce的熔点较低(约800℃),在加入过程中,易于在镍熔体表面层迅速熔化。增加搅拌,有利于Ce与镍熔体充分接触,但总体收得率较低。同时,在镍熔体搅拌过程中,部分添加的稀土Ce进入溶液中,与镍熔体中的O和S等有害元素结合,形成的化合物经镇定上浮被带至液体表面,并且与镍熔体中的N、O亲和后形成稀土气体夹杂,减少了S、N、O的有害作用,从而起到了脱O除S、净化镍溶体的冶金效果。在表1化学成分检测分析中,可以看到添加稀土Ce的纯镍中O、S含量低于未添加稀土Ce的纯镍,证实了稀土Ce有脱氧除硫的作用。

表1 实验纯镍N6化学成分(质量分数,%)Tab.1 Component of Experiment Pure Ni(N6)(wt%)

2.2夹杂物分析

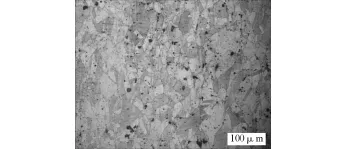

(1)锻造板坯显微组织形貌。图1为本次实验N6锭经锻造成板坯后典型的组织形貌,可以看到在晶界和晶内分布有大量的颗粒状夹杂物,其形状呈圆形或菱形,这些非金属夹杂物的熔点一般较高,在镍熔体凝固过程中,一些细小的夹杂物颗粒作为非均匀形核质点,对镍锭铸态组织起到变质作用,可以细化晶粒。另有一些夹杂物在凝固过程中沿固液界面推进,并在晶界上偏聚,经锻造塑性变形后,伴随着晶粒的破碎而分布于晶界位置。图2是稀土Ce在N6中生成物TEM分析图。从图中可以看到,添加的稀土元素Ce与O结合生成的Ce2O3分布在晶界上,形状呈菱形。

图1 锻态镍板坯显微组织Fig.1 Microstructure of N6 Plate after Forging

图2 稀土Ce在N6中生成物TEM分析图Fig.2 TEM image of oxide in N6 with Ce

(2)夹杂物分布和数量。合金中的夹杂物来源可分为外来夹杂物和内生夹杂物。外来夹杂物是由耐火材料、熔渣或是两者的反应产物混入金属溶液并在凝固过程中残留于基体中的颗粒夹杂。这类夹杂颗粒较大,易于上浮,但在基体中,它们的出现带着偶然性且分布极不规则;内生夹杂物是在冶炼、浇注和凝固过程中,液态-固态合金内进行着各种物化反应,在凝固过程中未能及时排出而残存于金属基体中O、S、N等的反应生成物。

如图3所示,样品取自于锻造板坯,未添加稀土Ce的N6板坯低倍金相组织中单位面积夹杂物的数量较多,且存在大颗粒夹杂物(图3a、b),经夹杂物评级统计后结果显示,合金中D类夹杂物数量最多,这类夹杂物熔点高、硬度大且不易变形,通常为带角或圆形,形态比较小,呈无规则分布的颗粒夹杂;其次是C类夹杂物数量也较多,这类夹杂物具有高的延展性,有较宽范围形态比,呈长条状,它们的端部通常呈锐角;A类和B类的小夹杂物数量最少。添加稀土Ce的合金锻坯中单位面积的夹杂物数量明显减少,大颗粒的夹杂物也显著降低,且夹杂物成细小弥散分布(如图3c、d)。说明稀土Ce与镍熔体中的O、N元素结合形成稀土气体夹杂从镍熔体中排除,减少液体中游离的N、O的有害作用;与镍熔体中的硫化物形成球状稀土硫化物,取代了原来的条状硫化锰夹杂,改变了镍锭中夹杂物的形态,能够有效净化镍基体,对材料的塑韧性、冲击韧性和抗疲劳性有一定程度的提高。同时,稀土Ce在镍基体中有一定的固溶量,并在晶界附近偏聚能够抑制S、P及低熔点夹杂在晶界的偏析,形成高熔点的混合型夹杂物,消除了低熔点夹杂的有害影响,净化和强化了晶界,提高了材料的高温塑性和耐蚀性能,改善了N6的加工性能。

图3 N6锻造板坯中夹杂物对比Fig.3 Comparison of inclusions in N6 Plate after Forging

(3)夹杂物形貌和种类。图4为N6板坯中的夹杂物经扫描电镜能谱分析,从图4a中可以看出未添加稀土Ce的合金中夹杂物主要为CaOSiO2-MgO-Al2O3的絮状复合夹杂物及少量Fe、Ni、Ti氧化物的混合物,在SEM观测下呈不规则形状,且附近有直径在1 um以上的颗粒链状氧化物夹杂物,数量较多。这种复合夹杂物很可能是镍熔体在脱氧过程中用脱氧剂形成的氧化物存留于溶液中而形成的,并残留于基体中,分布较为分散,偶有团聚,且尺寸较大。

图4b为添加了稀土元素Ce的N6板坯中夹杂物经扫描电镜能谱分析,从图中可以看出夹杂物主要为:CaO、CeO及少量TiO/TiN、Ni、MgO等氧化物的混合物。基体中CaO-SiO2-MgOAl2O3的絮状复合夹杂物种类明显减少,颗粒链状氧化物夹杂物几乎没有,且夹杂物的尺寸明显减小,并且夹杂物的形状也发生明显改变,呈近圆形。说明添加稀土元素Ce与氧有很强的亲和力,镍熔体中与氧结合成Ce的氧化物Ce2O3或CeO2,并在熔体运动中,夹杂物相互之间吸附集聚长大成颗粒状夹杂,并能够有效与熔体中的有害元素结合,形成稳定的化合物镇静后上浮,净化了金属溶液。但未被渣捕捉而残留于镍基体中时,在凝固过程中就会形成夹杂物。

图4 N6板坯中夹杂物SEM/EDS分析Fig.4 Appearance and energy chart of inclusion in N6

2.3N6冷轧板断口分析

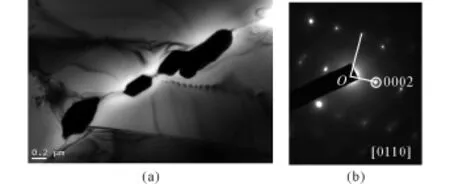

图5是未添加稀土Ce和添加稀土Ce的N6板坯经过热轧、冷轧、退火后试样的拉伸断口形貌。

图5 N6试样断口扫描分析Fig.5 SEM Fracture Analysis of N6 sample

从图5中可以明显看出两种合金的断口均呈现出较大的纤维区,断口内部均出现韧窝花样,但从未添加稀土元素Ce的合金断口形貌上看,韧窝形状比添加稀土元素Ce合金的大,且韧窝中含有较多孔洞和裂纹(图5a)。而添加稀土Ce的N6试样中韧窝均匀,且孔洞和裂纹很少(图5b)。这说明一方面在塑性拉伸变形过程中,在夹杂物附近区域可能形成应力集中和拉应力,当夹杂物与金属基体之间冶金结合强度较弱时,两者之间会发生分离而形成裂纹源;另一方面,在轧制塑性变形过程中,夹杂物也可能发生破碎而直接形成裂纹源。这对N6材料的塑性、韧性和加工性能等产生较大的影响。

图6是添加稀土元素Ce的N6冷轧薄板(厚度3.0 mm)折弯断口形貌及夹杂物能谱分析。从图6a中可以看出N6薄板宏观断口处存在明显的撕裂脊与解理纹,且存在微小孔洞;将局部放大(图6b),可以看到断口表面大量的韧窝花样,在韧窝底部存在较小的夹杂物。表明在折弯弯曲变形过程中,由于夹杂物附近区域存在应力集中,在与基体冶金结合较弱的位置,容易形成裂纹源,并随着变形程度的增加,裂纹而向外扩展,导致材料断裂。对视野内观察到的夹杂物进行能谱扫描(见图6c、d),可以看出夹杂物的主要成分是Ni和Ce的金属间化合物。这些化合物熔点较低,在轧制塑性变形和热处理过程中容易发生破碎,且冶金结合较弱,直接形成裂纹源,从而严重影响N6板材的力学性能。

图6 N6冷轧板断裂试样中夹杂物SEM/EDS分析Fig.6 Appearance and energy chart of inclusion in N6 sheet after cracking

3 结论

(1)在纯镍N6中加入稀土Ce,能够显著减少镍基体中的夹杂物数量,减小夹杂物的尺寸,改变夹杂物的形状,部分稀土Ce参与了脱氧脱硫的冶金反应,有效净化镍熔体,但稀土Ce的收得率仅为21%。

(2)少量Ce的氧化物成为夹杂而残留在镍基体中,并分布于晶界。

(3)稀土Ce与Ni生成金属间化合物,在塑性变形过程中容易发生破碎,且冶金结合较弱,容易形成裂纹源,对N6板材的力学性能有严重影响。

[1]李为鏐.钢中非金属夹杂物[M].北京:冶金工业出版社,1988.

[2]李代锺.钢中非金属夹杂物[M].北京:科学出版社,1983.

[3]J.Mannot,B.Heritier,J.Y.Cogne.Relationship ofmelting practice,inclusion type,and size with fatigue resistance of bearing steels[J],ASTM Special Technical Publication,1988,987:149-165.

[4]Rahmel A,Schtze M.Mechanical Aspects of the Rare-Earth Effect[J].Oxid.,Met.,1992,38(3-4):255.

[5]Xiu Song,Lei Wang,Yang Liu,Hui-ping Ma.Effects of temperature and rare earth contenton oxidation resistance of Ni-based superalloy[J].Process in Natural Science:Materials International,2011,21:227-235.

[6]SAMANTA SK,MITRA SK,PAL TK.Effectof rare earth elements onmicrostructure and oxidation behavior in TIG weldments of AISI 316L stainless steel[J].Materials Science and Engineering A,2006,430: 242-247.

[7]YIW,ZHENG C Q,FAN P,et al.Effect of rare earth on oxidation resistance of iron base fluxing alloy spray-welding coating[J].Journal of Alloys and Compounds,2000,311:65-68.

[8]Jingbo Yan,Yimin Gao,Long Liang,Zhaozhong Ye,Yefei Li,Wei Chen,Jianjun Zhang.Effect of yttrium on the cyclic oxidation behavior of HP40 heatresistant steel at1373K[J].Corrosion Science,2011,53:329-337.

[9]陈石富,马惠萍,鞠泉,等.La含量对GH230合金组织和性能的影响[J].中国冶金,2009,19 (10):13-18.

[10]T.Mastsumiya.Reeentto Pies of research and develo pmentin continuous casting[J],ISIJ Intemational,2006,46(12):1800-1804.

[11]H.V.Atkinson,G Shi.Characterization of inclusions in clean steels:a review including the statistic of extremesmethods[J].Process in materials Science,2003,48:457-520.

[12]S.K.Paul,A.Ray.Influence of inclusion characteristics on the formability and toughness properties of a hot rolled deep drawing quality steel[J].Journal of Materials Engineering and Performance,1997,6 (1):27-34.

[13]K.Sei,H.Ikuo,I.Nobuhiko,H.Shigeo,C.Takashi.Fracture behavior of oxide inclusions during rolling and drawing[J],Joumal of the Iron and Steel Institute of Japan,2002,88(11):755-762.

The influence of rare earth Ce on them icrostructure and fracture of pure nickel

LIN Zhao-xia1,ZHU Le-le2,FAN Jun1,WANG Le2,ZHANG Bing2

(1.BERISEngineering and Research Corporation,Qingdao 266555,China; 2.School of Metallurgical Engineering,Xi'an University of Architecture and Technology,Xi'an 710055,China)

In this paper,rare earth element Ce is added in the pure nickel N6 under the vacuum smelting.Using OM,SEM and TEM studied the rare earth Ce influence on inclusions,organization and the fracture of the pure nickel N6.The results showed that adding rare earth Ce can effectively purify the pure nickel N6 melt,significant reduction in the number of inclusions in themelt,change the shape of inclusions,decrease the size of inclusions,but the yield is only 21%;A small amount of Ce oxide inclusions in diamond and residue in nickel substrate,the distribution in grain boundary;Nest N6 plate tensile fracture toughness of adding rare earth Ce evenly,and there are few holes;Part of intermetallic compounds,rare earth Ce and Ni in the process of plastic deformation are prone to breakage and form crack source,have serious impact on the mechanical property of N6 plate.

pure nickel;rare earth Ce;inclusion;microstructure;fracture

TF125,TG113

A

1001-196X(2015)02-0007-05

2014-11-07;

2014-12-24

国家自然科学基金资助(项目号51404180),陕西省科技统筹项目(2014KTCQ01-35),西北工业大学凝固技术国家重点实验室项目基金资助(项目号SKLSP201009)

林兆霞(1987-),女,中冶东方工程技术有限公司有色金属院,助理工程师。