SUS304不锈钢封装板微冲压工艺研究

郝智聪,徐 杰,单德彬,郭 斌

(1.微系统与微结构制造教育部重点实验室(哈尔滨工业大学),哈尔滨 150080;2.哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)

行业对微型构件的需求促进了微细加工技术的涌现和发展,随着对微细加工技术研究的不断深入,导致了微机电系统(micro-electro-mechanical system,MEMS)这一门新兴学科的飞速发展和逐步进入实用化阶段[1-3].薄板微型件在电子制造产业与IC产业中的广泛应用,使得薄板微成形成为此领域的研究热点[4].微冲压技术具有低成本、产量大、加工简单、成形件质量好等优点,特别适合薄板类零件的批量制造[5].微冲压成形主要针对微孔、微型筒形件以及微型引线框等微型零件进行微拉深、弯曲以及冲裁等工艺[6-7].Lee 等[8]系统研究了微型引线框冲裁时塑性各向异性、冲裁间隙等对冲裁力、冲裁能和引线框精度的影响规律;Joo等[9]以黄铜为实验材料,采用中断实验研究微冲裁的断裂机理,制造出直径分别为100、50和25 μm的微孔类零件;Aoki等[10]针对 IC工业中的微孔,展开阵列微孔冲裁工艺研究,制得直径200 μm的微孔类电子插脚;Saotome引入相对凸模半径Dp/t(冲头直径与箔材厚度之比)研究极限拉深比的变化规律[11];Katou 等[12-13]利用微冲裁技术对应用在IC晶片上锡焊的锡料进行落料,落料最小尺寸为 Φ50 μm×30 μm的圆柱.

为实现微型零件的批量制造,微成形装备还需解决微型试样的在线搬运、自动上料与卸料等难题[14].Qin等[15]针对薄板微冲压成形工艺,研制了基于微型伺服滚轮的自动送料装置,采用无接触光学直线编码器实现位置的精确定位.利用这种快速高精度送料装置,能够满足薄板微成形批量制造的要求.

本文以不锈钢封装板为研究对象,开展不锈钢薄板高效率、一体化微冲压工艺研究,设计了集自动送料、辅助定位、落料、微冲孔以及微拉深于一体的高效、复杂、高精度封装板级进模具装置,分析成形条件对成形质量的影响规律,确定最佳工艺参数.

1 不锈钢封装板微冲压工艺方案

1.1 封装板结构分析

本文成形的零件为某传动机构外封装板,是薄板类零件.封装板的总体尺寸为14.0 mm×6.5 mm,此零件上有多个不同尺寸的微孔,冲裁孔的最小直径为0.8 mm,最大直径为2.0 mm,此外还带有3个直径为0.72 mm的微型定位凸台,凸台高度为150 μm.零件三维造型图如图1所示.

图1 不锈钢封装板三维造型图

为满足实际应用过程中的特殊需要,该不锈钢封装板件要求加工精度高、抗冲击性能好.同时,由于此零件的需求量大,要求其能够满足微型构件的低成本批量化制造要求.针对不锈钢封装板的结构特点,传统制造工艺中主要采用机械加工方法加工封装板微孔,采用电火花加工外轮廓,然后采用焊接方法制造3个定位凸台.该方法在焊接过程中不仅会产生变形,精度难以保证,还降低了生产效率,不能满足微型零件批量要求.

本文针对后封装板结构特点,对封装板进行结构优化设计,将底面的3个凸台设计为3个微杯凸台,采用微冲裁拉深的复合工艺,实现封装板的一体化成形.其中,通过多个尺寸不同的精度高的微型冲头在模具上的精确固定,一次性冲压后就冲裁出定位准确的所有微孔.

1.2 封装板件微冲压工艺方案设计

采用一台安装有滚轮送料机构的微冲压系统,在一套模具中依次实现送料、板料展平、辅助定位、微冲孔、微拉深以及落料等多个复杂工步,不仅提高了微型构件的加工效率,同时保证了微型构件的成形精度.工艺路线如图2所示.

具体的工艺流程如下:1)调节不锈钢料带送入导向柱上的导料槽中,保证后续送料过程的平稳顺畅.设置行程参数,启动冲压机,完成首次冲压,冲出第1对定位孔.2)导料柱随着模具恢复到初始位置之后,通过对自动送料机构的设置,送料机构精确送料,即第2个定位销的距离.模具开始二次下行,冲出薄板中间位置处的3个小孔,直径从左至右分别为1.0、1.0、0.8 mm,同时冲出第2对定位孔.3)待模具回复,送料机构重复以上送料动作.当4个定位孔与定位销重合后,进行了第3次冲孔,成形出直径为 0.8、1.4、1.2、2.0 mm 的小孔.4)待经过第3次冲压的模具回到初始位置时,送料机构进行第3次送料.完成之后,进行拉深工序,通过调节模具的行程来控制拉伸杯的高度同时避免拉破,要求拉伸杯的高度为0.15 mm,直径为0.72 mm.5)拉深工序完成,模具复位,送料机构进行第4次送料,模具进行最后一次动作,完成落料,得到包括多个不同尺寸微孔和3个微杯的封装板零件.在充分研究了封装板微冲压工艺性的基础上,设计了集自动送料、辅助定位、落料、微冲孔以及微拉深于一体的高效、高精度封装板级进模具装置,如图3所示.

图2 微冲压工艺路线

图3 封装板微冲压模具示意图

该模具装置采用负间隙导向方式,导向精度高,采用精密控制的滚轮带料送料机构实现间歇式准确送料.针对此不锈钢薄板上的微孔及拉伸杯数量较多且直径大小不一,为了使成形出的薄板零件各个孔及拉伸杯的相对位置稳定、精确,采用了定位销与定位孔配合的方案,使得每次进行下一步加工之前,定位销先与前一步打出来的定位孔配合,以此冲头或者凸模都能准确地找到其相对于薄板的位置,从而保证了连续自动加工的可能性及成形零件的稳定性、一致性.

2 封装板微冲压工艺实验

2.1 实验材料

奥氏体不锈钢由于具有优秀的耐腐蚀性及良好的综合力学性能、工艺性能及可焊接性能,因而在化工、石油、海洋、食品、轻工等多种领域具有广泛的用途.

本文要成形的零件包含多个微小孔,在塑性变形过程中,应变诱发马氏体转变,显著地影响亚稳奥氏体不锈钢的力学性能,提高强度、韧性和成型性[16].SUS304不锈钢即是亚稳奥氏体不锈钢的典型代表.本文选用厚度为150 μm的SUS304不锈钢(0Cr18Ni9)薄板作为该微型构件的材料,主要化学成分见表1.

表1 SUS304不锈钢箔的化学成分(质量分数/%)

2.2 实验设备及参数设置

采用日本微细加工研究所生产的DT-3H台式螺旋冲压机进行不锈钢封装板微冲压工艺实验,设备如图4(a)所示,位移测量精度为4 μm,输出力测量精度为0.5%.

为了满足不锈钢封装板零件的批量化生产需求,在DT-3H微冲压系统旁边添加了一个自动送料机构.不锈钢封装板微冲压模具如图4(b)所示.料机构进行第3次送料.完成之后,进行拉深工序,通过调节模具的行程来控制拉伸杯的高度同时避免拉破,要求拉伸杯的高度为0.15 mm,直径为0.72 mm.

图4 封装板微冲压装置

自动送料机构送料时必须待导料柱复原,使得不锈钢带在整个送料过程中保持水平,同时在两次工作的间隙为送料机构送料保留足够的时间及空间.根据冲压模具加上垫块的整体高度及冲头和凹模的高度,设备行程范围为25~10 mm,通过实验确定最佳的上、下死点位置.封装板微冲压工艺实验参数见表2.不锈钢薄板与模具之间在成形过程中的摩擦力很小,实验过程中没有采用润滑剂.

表2 不锈钢封装板微冲压工艺参数

3 结果及分析

3.1 封装板微冲压工艺实验

采用上述设备及模具进行微冲压试验,成形出质量良好的微型封装板件,如图5所示.结果表明,采用该复杂一体化级进示微冲压成形模具装置,制造出质量良好的封装板件.采用扫描电子显微镜测试封装板微孔表面形貌及轮廓,结果表明,不同直径的微孔其冲裁端面都十分平整,而落料边的端面同样也是比较平整的,无毛刺.

图5 不锈钢封装板表面轮廓

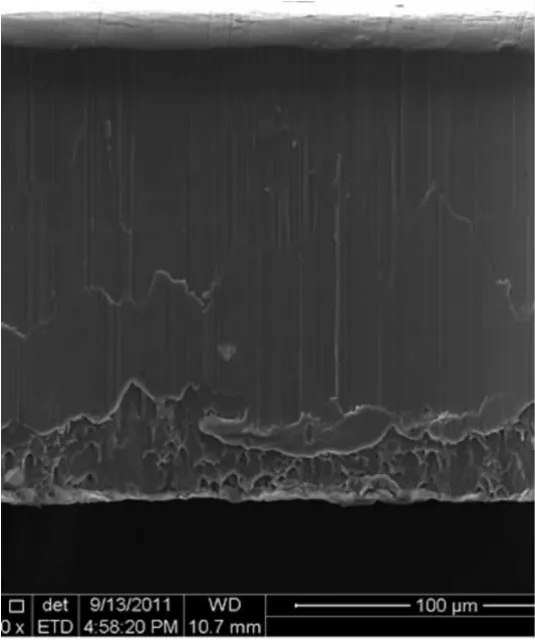

采用扫描电子显微镜对微孔断面质量进行分析,结果如图6所示.微冲裁孔的光亮带占比很大,且圆角带、断裂带及光亮带分布比较均匀,表明采用微冲压技术加工的封装板具有较好的断面质量.

研究了不同行程下限与微杯定位凸台高度之间的关系,结果见表3.由表3可知:行程下限为24.3 mm时,微杯定位凸台高度仅为0.09 mm;随着模具行程下限的降低,微杯定位凸台的高度也缓慢增加;到行程下限为24.55 mm时,微杯定位凸台的高度达到了0.18 mm,达到了微杯定位凸台的高度要求.

同时,采用该装备进行了后封装板件的批量制造试验,在送料速度 25 mm/s、冲压速度10 mm/s条件下批量制造出不锈钢封装板件,如图7所示.测试结果显示,加工效率为1 120件/h,实现了不锈钢封装板件的高效率批量制造.

图6 微冲裁孔断面

表3 微杯定位凸台高度

图7 不锈钢封装板零件

3.2 尺寸精度测试

微孔类零件的轮廓精度评价是实现微孔实际应用的关键技术,由封装板零件的具体结构可知,对零件成形精度的评估,主要是对微孔及微杯定位凸台的成形精度进行测量.其中,对微冲裁孔的精度测量本文主要包括微孔的尺寸误差,圆度及质量稳定性的测量,而对微杯定位凸台的测量则主要是拉深高度及微杯定位凸台的圆度.本文采用激光共聚焦显微镜分别对不同零件的同一个微孔直径进行了测量,其具体分布如表4所示.结果显示,微孔圆度误差为<4.5 μm,尺寸精度误差<3 μm,微孔的成形尺寸精度稳定且精度高,尺寸误差在±0.05 mm之内,根据 GB/T 1804—2000《一般公差未注公差的线性和角度尺寸的公差》中的划分,此精度级别属于精密级,能够满足使用要求.

表4 微孔测量结果

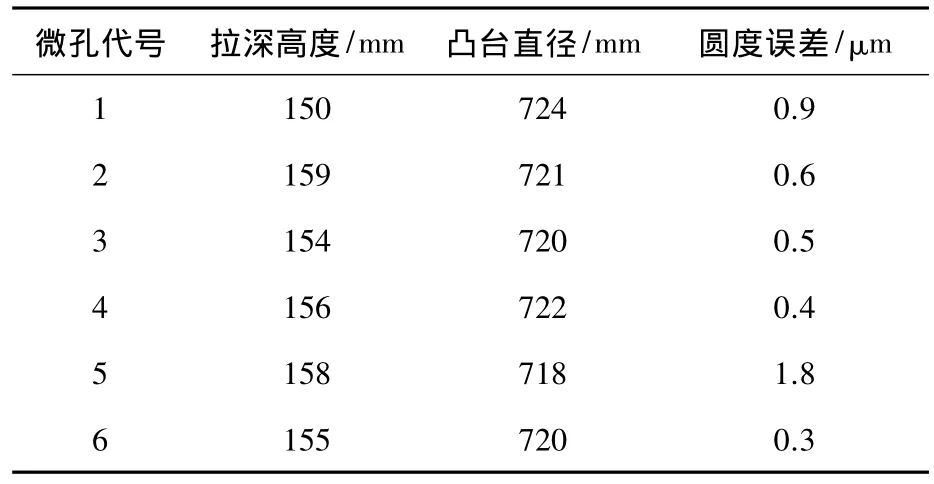

同时,采用激光共聚焦显微镜对微杯定位凸台的测量结果见表5.从表5可以看到,微杯定位凸台的高度都大于150 μm,满足其设计要求.另外,采用微冲压成形的凸台尺寸轮廓清晰,尺寸精度稳定性良好,圆度比较理想,微杯定位凸台激光共聚焦测量三维图如图8所示.

表5 微杯定位凸台测量结果

图8 图微杯定位凸台三维图

3.3 力学性能检测

不锈钢封装板作为某传动机构中的关键构件,封装板的抗冲击性能是满足其安全工作的一个重要指标.本文采用马歇特锤击试验机,按照配重0.185 kg、锤质量0.682 kg、总质量0.867 kg的条件,对应5~23齿,进行相应过载的锤击,测试结果见表6.结果表明,真实的冲击实验与仿真结果一致,在超过47 880 g的超负荷条件下,封装板表面平整,未出现明显变形,能够满足封装板机械性能要求.

表6 封装板检测情况

4 结 论

1)研制了集自动送料、辅助定位、构件成形于一体的高效、复杂、高精度不锈钢封装板零件级进式模具装置,实现不锈钢封装板高质量成形.

2)研究了不锈钢封装板落料、微冲孔以及微拉深一体化微成形工艺,通过大量实验确定了最佳的工艺参数,实验结果表明成形零件的尺寸精度高、稳定性好,成形效率可达1 120件/h,实现了不锈钢封装板件高效率、低成本批量化制造新工艺.

3)对不锈钢封装板进行抗冲击性能测试,结果表明在超过47 800 g的超负荷条件下,封装板表面平整,未出现明显变形,能够满足不锈钢封装板的机械系性能要求.

[1]王振龙.微细加工技术[M].北京:国防工业出版社,2005:1-3,77-80.

[2]温诗铸,李娜.微型机械与纳米机械学研究[J].中国机械工程,1996,7(2):17-21.

[3]苑伟政,马炳和.微机械与微细加工技术[M].西安:西北工业大学出版社,2000.

[4]单德彬,郭斌,周健.金属薄板微成形技术的研究进展[J].塑性工程学报,2007,14(3):93-99.SHAN Debin,GUO Bin,ZHOU Jian.Development in microforming of thin metal sheet[J].Journal of Plasticity Engineering,2007,14(3):93-99.

[5]ENGEL U,ECKSTEIN R.Microforming:from basic research to its realization[J].Journal of Materials Processing Technology,2002,125-126:35-44.

[6]HU Z,VOLLERTSEN F.Fabrication test for deep drawing with respect to size effects[C]//Proceedings of the 1stICNFT.Harbin:ICNFT,2004:153-158.

[7]PUCHERH J.FE-simulation of micro bending[C]//Proceedings of the 7thInternational Conference on Sheet Metal.Bamberg:Meisenbach Verlag,1999:513-519.

[8]LEE W B,CHEUNG C F,CHAN L K,et al.An investigation of process parameters in the dam-bar cutting of integrated circuit packages[J].Journal of Materials Processing Technology,1997,66:63-72.

[9]JOO B Y,RHIM S H,OH S I.Micro-hole fabrication by mechanical punching process[J].Journal of Materials Processing Technology,2005,170(3):593-601.

[10]AOKI I,SASADA M,HIGUCHI T,et al.Development of micro-piercing system with punch-damage monitoring function[J].Journal of Materials Processing Technology,2002,125-126:497-502.

[11]SAOTOME Y,YASUDAK, KAGAH.Microdeep drawability of very thin sheet steels[J].Journal of Materials Processing Technology,2001,113:641-647.

[12]KATOU Y,KONO E.Solder bump forming using Micro Punching Technology[C]//Electronic Manufacturing Technology Symposium.Piscataway, NJ:IEEE,1995:117-120.

[13]TAGO H,BONKOHARA M,KATOU Y.An approach to the low cost flip-chip technology development with punched-out solder disks by micro-press punching method[C]//Multi-Chip Module Conference.Piscataway,NJ:IEEE,1996:34-38.

[14]QIN Y.Micro-formingandminiaturemanufacturing system-developmentneeds and perspectives[J].Journal of Materials Processing Technology,2006,177(1/2/3):8-18.

[15]RAZALI A,QIN Y,HARRISON C S,et al.Investigation of feeding decices and development of design considerations for a new feeder for micro-sheet forming[J].International Journal of Nanomanufaturing,2009,3(1/2):40-54.

[16]飞尚才.SUS304不锈钢冷轧及退火工艺对组织和性能的影响[D].兰州:兰州理工大学,2011.