1800℃热处理对PIP法C/SiC复合材料结构和性能的影响

马 彦,陈朝辉

(1中国人民解放军总后勤部 建筑工程研究所,西安 710032;2国防科技大学 航天与材料工程学院,长沙 410073)

复合材料具有密度低、强度高和优异的高温力学性能,在航空、航天领域有广泛的应用潜力[1-3]。制备C/SiC复合材料的工艺有多种,其中先驱体浸渍裂解法(Precursor Infiltration and Pyrolysis,PIP)因为具有工艺简单、能够实现近净成型等特点[4-7],成为常用工艺之一。

在应用研究中发现,当PIP法C/SiC复合材料处于1600℃高温惰性环境中时,其力学性能有所下降,但仍呈现韧性断裂,且经后续致密化工艺后力学性能能够恢复到原来水平;而当惰性环境温度继续升高,如达到1800℃时,PIP法C/SiC复合材料力学性能急剧下降,并呈现脆性断裂,且经后续致密化工艺不能再恢复[8,9]。因此,C/SiC复合材料还不能在1800℃及以上高温环境中长时间应用。不过,张立同等[10]认为,C/SiC复合材料在1650~2200℃范围内可以工作数小时至数十小时,适用于液体火箭发动机、冲压发动机和空天飞行器热防护系统等。

本工作利用扫描电镜(SEM)和透射电镜(TEM)手段,对1800℃热处理前后PIP法C/SiC复合材料的性能和结构进行表征,研究了高温环境中该复合材料力学性能和界面结构的演变,并分析了导致此种演变发生的原因。

1 实验

1.1 材料制备

选用日本东丽公司生产的T300炭纤维,采用三维编织法制备纤维预制体,纤维的体积分数为45%。聚碳硅烷(polycarbosilane)由国防科技大学合成,其平均分子量为1742,软化点为175℃。将炭纤维预制体浸渍聚碳硅烷的二甲苯溶液,然后在1200℃惰性气氛中裂解。之后重复上述过程9~12次,得到致密度较高的C/SiC复合材料,记为试样CSC1200。最后,将试样CSC1200在氩气中进行1800℃热处理1h,记为试样CSC1800。

1.2 分析测试

根据阿基米德原理[11],采用排煤油法[11]测试材料的密度,取样数为7。抗弯强度和断裂韧性在WDW-100型电子万能试样机上测定,取样数均为5:抗弯强度采用三点弯曲法测试,试样尺寸为3mm×4mm×60mm,跨距为50mm,加载速率为0.5mm·min-1;断裂韧性采用单边切口梁法测试,试样尺寸为3.5mm×7mm×50mm,切口深度为3.5mm,跨距为30mm,加载速率为0.05mm·min-1。

采用FEG S4800型扫描电境(SEM)观察试样断裂面的微观形貌,并对抛光面进行能谱分析(EDS);采用JEOL-2010型高分辨透射电子显微镜(TEM)分析试样的微观结构。

2 结果与讨论

表1是1800℃热处理前后C/SiC复合材料的力学性能。可知,试样CSC1200具有较高的力学性能,但1800℃热处理后,C/SiC复合材料出现较大的失重,同时其力学性能急剧下降。试样CSC1800的抗弯强度是CSC1200的16.4%,断裂韧性仅是CSC1200的11.3%,下降幅度均达80%以上,表明C/SiC复合材料的韧性断裂行为受到了严重的破坏。

表1 1800℃热处理前后C/SiC复合材料的力学性能Table 1 Mechanical properties of the C/SiC composites before and after 1800℃annealing

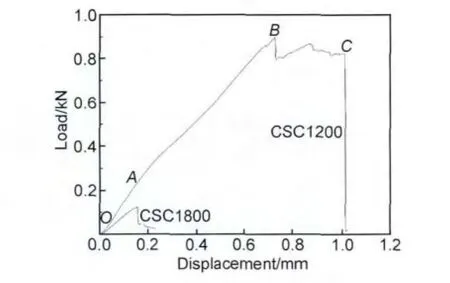

图1是1800℃热处理前后C/SiC复合材料的载荷-位移曲线。可知,试样CSC1200具有较高的抗弯强度、模量以及较好的韧性:线性OA段说明复合材料在出现显著微观失效前为线弹性;A点由于基体中垂直纤维轴向裂纹的扩展,导致复合材料模量变小,B点出现纤维断裂,因此,AB段中基体裂纹逐渐发展到饱和状态;而BC段复合材料载荷的维持,主要来源于界面的脱粘、纤维断裂和拔出,直至材料失效。对于CSC1800,不仅其抗弯强度和模量下降,而且呈现典型的脆性断裂。

图1 1800℃热处理前后C/SiC复合材料的载荷-位移曲线Fig.1 Load-displacement curves of C/SiC composites before and after 1800℃annealing

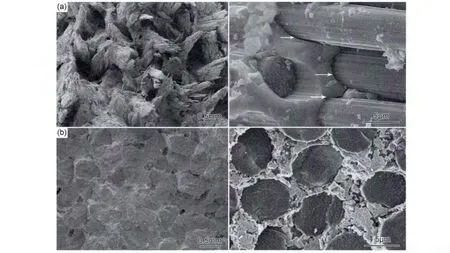

图2是1800℃热处理前后C/SiC复合材料断口的SEM照片。可以清楚地看到,1800℃热处理前后C/SiC复合材料断口的微观形貌发生了显著的变化:在试样CSC1200的断口中(图2(a)),基体比较致密,纤维拔出比较长,而且基体与纤维存在界面解离、裂纹偏转等现象(箭头所指),说明此试样的基体-纤维界面结合强度比较适中,因此,复合材料具有较高的断裂强度和韧性,呈现韧性断裂行为[12,13];在试样 CSC1800的断口中(图2(b)),基体存在较多缺陷,纤维几乎没有拔出,说明此试样的基体-纤维界面结合强度比较高,同时纤维受到损伤,强度下降,因此,裂纹扩展过程中直接穿过纤维,复合材料呈现脆性断裂行为[8]。

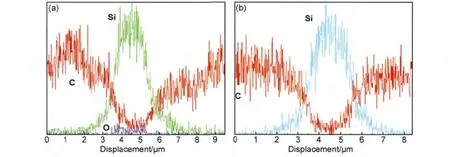

从以上分析可知,在1800℃高温环境中,C/SiC复合材料发生了一系列物理和化学变化。图3是1800℃热处理前后C/SiC复合材料中相邻两纤维中心之间的EDS谱图。从曲线可知,在试样CSC1200中(图3(a)),氧元素分布在基体-纤维界面处,为两个谱峰,说明氧元素在界面处富集[14,15];在 试 样CSC1800中(图3(b)),氧元素基本消失,说明在 C/SiC复合材料中发生了如下碳热还原反应[15,16],与表1中复合材料具有较大失重率的现象相符。

图2 1800℃热处理前后C/SiC复合材料断口的SEM照片 (a)CSC1200;(b)CSC1800Fig.2 SEM images of the fracture surfaces of the C/SiC composites before and after 1800℃ annealing (a)CSC1200;(b)CSC1800

图3 1800℃热处理前后C/SiC复合材料中相邻两纤维中心之间的EDS谱图 (a)CSC1200;(b)CSC1800Fig.3 EDS spectra between the centers of two close fibers in the C/SiC composites before and after 1800℃annealing(a)CSC1200;(b)CSC1800

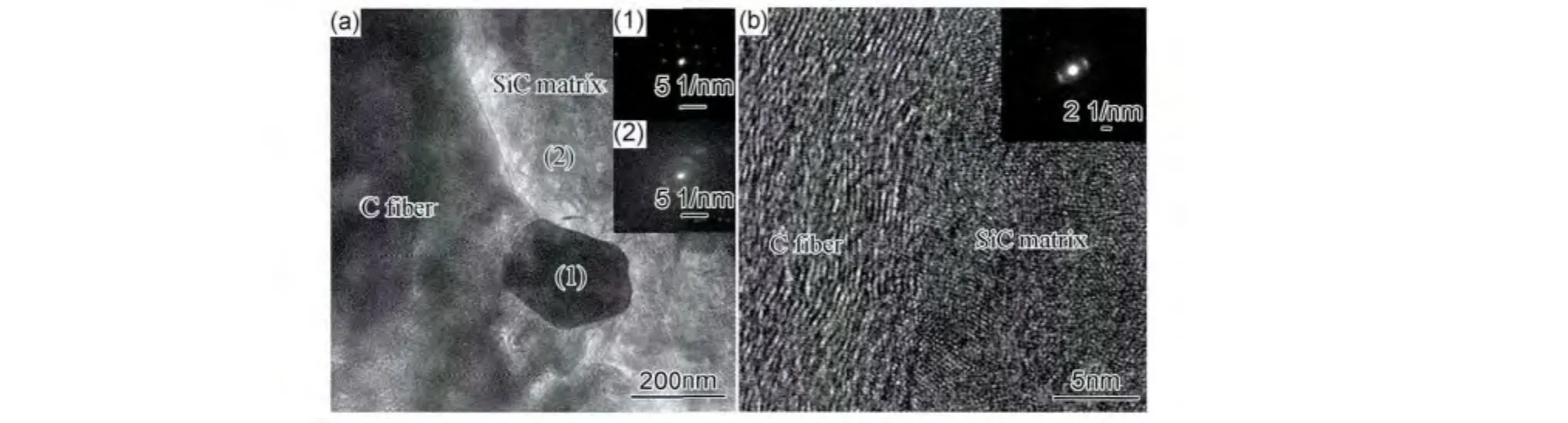

图4 1800℃热处理后C/SiC复合材料界面结构的TEM图 (a)低倍;(b)高倍Fig.4 TEM images of the interface microstructures of the C/SiC composites after 1800℃ annealing (a)low magnification;(b)high magnification

图4是1800℃热处理后C/SiC复合材料界面结 构的TEM图。可以看到,1800℃热处理后,在C/SiC复合材料界面处生长了较大的SiC晶粒,尺寸大于200nm(图4(a));纤维和基体的结晶程度增加,都呈微晶结构,同时两者之间界限不清(图4(b)),表明纤维和基体之间为化学结合,原因是高温环境中碳热还原反应和硅元素扩散。这些现象都说明,在1800℃热处理过程中,C/SiC复合材料的界面结构发生不可逆变化,炭纤维受到较大损伤,因此,1800℃热处理后C/SiC复合材料的力学性能急剧下降[17]。

3 结论

(1)在1800℃热处理过程中,PIP法C/SiC复合材料的界面处发生碳热还原反应和硅扩散,导致基体和纤维之间产生化学结合,纤维受到损伤。

(2)1800℃热处理后,PIP法C/SiC复合材料出现8%的失重率;力学性能急剧下降,幅度达到80%以上;韧性断裂行为受到严重破坏,转变为脆性断裂模式。

[1]NASLAIN R.Design,preparation and properties of non-oxide CMCs for application in engines and nuclear reactors:an overview[J].Composites Science and Technology,2004,64(2):155-170.

[2]PAPENBRUG U,BEYER S,LAUBE H,et al.Advanced ceramic matrix composites(CMC’S)for space propulsion system[R].Virginia:American Institute of Aeronautics and Astronautics,1997.

[3]BEYER S,STROBEL F.Development and testing of C/SiC composites for liquid rocket propulsion applications[R].Virginia:American Institute of Aeronautics and Astronautics,1999.

[4]ZIEGLER G,RICHTER I,SUTTOR D.Fiber-reinforced composites with polymer-derived matrix:processing,matrix formation and properties[J].Composites Part A,1999,30(4):411-417.

[5]HERWOOD W J,WHITMARSH C K,JACOBS J M,et al.Low cost,near-net shape ceramic composites using resin transfer molding and pyrolysis(RTMP)[J].Ceramic Engineering and Science Proceedings,1996,17(4):174-183.

[6]ODESHI A G,MUCHA H,WIELAGE B.Manufacture and characterization of a low cost carbon fibre reinforced C/SiC dual matrix composite[J].Carbon,2006,44(2):1994-2001.

[7]JULIANE M,MARCUS M,MEINHARD K,et al.New porous silicon carbide composite reinforced by intact high-strength carbon fibres[J].Journal of the European Ceramic Society,2006,26(4):1715-1722.

[8]MA Y,WANG S,CHEN Z.Effects of high-temperature annea-ling on the microstructures and mechanical properties of Cf/SiC composites using polycarbosilane[J].Materials Science and Engineering:A,2011,528(7-8):3069-3072.

[9]MA Y,CHEN Z.Effects of 1600℃annealing atmosphere on the microstructures and mechanical properties of C/SiC composites fabricated by precursor infiltration and pyrolysis[J].Ceramics International,2012,38(5):4229-4235.

[10]张立同,成来飞.连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J].复合材料学报,2007,24(2):1-6.ZHANG L T,CHENG L F.Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J].Acta Materiae Compositae Sinica,2007,24(2):1-6.

[11]ZHOU C C,CHANG C R,HU H F,et al.Preparation of 3DCf/SiC composites at low temperatures[J].Materials Science and Engineering:A,2008,488(1-2):569-572.

[12]JIAN K,CHEN Z,MA Q,et al.Effects of pyrolysis process on the microstructures and mechanical properties of Cf/SiC composites using polycarbosilane[J].Materials Science and Engineering:A,2005,390(1):154-158.

[13]周长城,张长瑞,胡海峰,等.C/SiC复合材料的低温制备工艺研究[J].材料工程,2012,(9):44-47.ZHOU C C,ZHANG C R,HU H F,et al.Preparation of C/SiC composites at low temperature[J].Journal of Materials Engineering,2012,(9):44-47.

[14]MA Y,WANG S,CHEN Z.In situ growth of a carbon interphase between carbon fibres and a polycarbosilane-derived silicon carbide matrix[J].Carbon,2011,49(8):2869-2872.

[15]JIANG X X,BRYDSON R,APPLEYARD S P,et al.Characterization of the fibre-matrix interfacial structure in carbon fibrereinforced polycarbosilane-derived SiC matrix composites using STEM/EELS[J].Journal of Microscopy,1999,196(2):203-212.

[16]LY H Q,TAYLOR R,DAY R.Conversion of polycarbosilane(PCS)to SiC-based ceramic:part II pyrolysis and characterization[J].Journal of Materials Science,2001,36(16):4045-4057.

[17]DESPRÉS J F,MONTHIOUX M.Mechanical properties of C/SiC composites as explained from their interfacial features[J].Journal of the European Ceramic Society,1995,15(3):209-224.