搅拌摩擦点焊技术及其研究现状

傅 田,李文亚,杨夏炜,李锦锋,高大路

(西北工业大学 凝固技术国家重点实验室,西安 710072)

传统的点连接方式包括电阻点焊、激光焊和铆接。然而,电阻点焊存在电能消耗大、热变形严重、电极损耗快、工作环境差等重大缺点;激光焊存在激光束反射率大、易产生气孔缺陷等问题;而铆接又会增加构件的质量,且铆接技术需要在结构件上开孔,增加了生产工艺和成本[1-3]。因此,研究开发新型点焊工艺对汽车、船舶等制造领域的发展以及提高航空航天运载能力等方面具有十分重要的意义。

搅拌摩擦焊(Friction Stir Welding,FSW)是1991年由英国焊接研究所(The Welding Institute,TWI)研发的一种新型固相连接技术。研究初期,由于其在铝合金焊接方面可以降低能源消耗,得到结合强度良好的接头而备受关注[4,5]。FSW 与传统熔焊相比,焊接过程无飞溅、弧光和烟尘,无需焊丝和保护气体,且接头缺陷少、组织致密、综合性能良好,是一种经济、高效、节能、环保的焊接技术[6]。随着对FSW的进一步研究,其在镁、铜、钢、钛合金、高温合金等材料焊接方面也取得了成功的进展。由于FSW可以焊接一些传统熔焊难焊或无法焊接的材料,被誉为“继激光焊后又一革命性的焊接技术”[7-10]。

搅拌摩擦点焊(Friction Stir Spot Welding,FSSW)是在FSW基础上发展的一种固相点连接技术。FSSW通过搅拌头促使被焊材料的焊缝金属流动,形成均匀致密的焊核,从而获得高质量的FSSW接头。与传统的电阻点焊及铆接等工艺相比,FSSW的工艺过程简单;接头具有良好的结合强度和稳定的焊接质量;焊接工具寿命长;工作环境清洁等[3]。其在航空、航天、汽车、船舶等制造领域具有广泛的应用前景,有望取代传统的电阻点焊及铆接等结构件点连接技术,成为一种具有非常高的市场价值和应用前景的新型点焊工艺[11]。该方法目前主要适用于焊接铝合金等轻合金,特别适用于高强度铝合金。关于FSSW的研究较多,主要集中在工艺方法、接头组织、力学性能、失效形式等方面。

1 FSSW工艺方法及机理

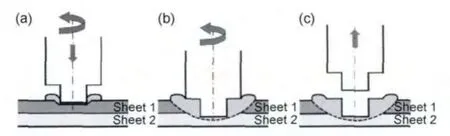

传统的FSSW(即直插式FSSW)是由日本的马自达等公司发明的点焊工艺,该种工艺是目前研究和应用最多的一种点焊方法[12]。FSSW与FSW的技术原理相似,依靠旋转下压的搅拌头与工件接触摩擦产生热量,在摩擦热和机械力的作用下使工件在低于材料熔点下达到塑性流动状态,经充分搅拌后形成焊点。具体的焊接过程可分为三个阶段:压入阶段、连接阶段和回撤阶段[13],如图1所示。压入阶段,搅拌头在主轴的带动下旋转,并通过施加顶锻压力插入被焊工件,在压力的作用下搅拌头与工件摩擦产生热量,使得焊点处的金属软化并被搅拌针剪切挤出;连接阶段,搅拌头持续转动并完全插入工件,搅拌针带动工件材料流动,轴肩使得被搅动的材料挤压在焊点内,并有部分材料挤出形成飞边,摩擦产热和搅拌头的旋转、挤压作用使得工件材料充分流动并形成良好接头;回撤阶段,搅拌头退出并在焊点处留下典型的“匙孔”[13]。该种焊接工艺最主要的缺点是接头存在“匙孔”,不仅影响接头的完整性和美观性,更重要的是会严重降低接头的耐腐蚀性和力学性能。

图1 FSSW工艺过程[13](a)压入阶段;(b)连接阶段;(c)回撤阶段Fig.1 Illustration of the FSSW process[13](a)plunging;(b)bonding;(c)drawing out

因此,许多学者在传统FSSW基础上,在消除FSSW接头固有的“匙孔”缺陷、提高接头性能等方面做了大量工作。根据相关文献报道,除了传统的FSSW,目前主要的FSSW形式为回填式、无针插入式和摆动式[11]。

1.1 回填式

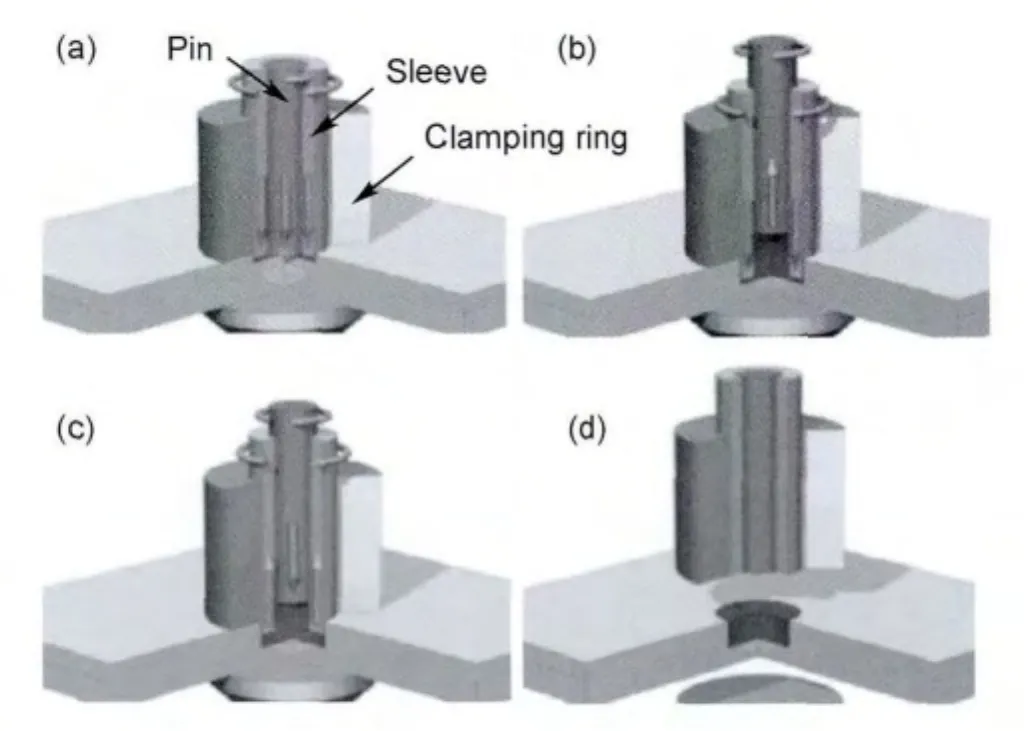

回填式FSSW是由德国HZG(原GKSS)研究中心于1999年发明的[14]。其采用特殊的搅拌头(图2[15]),通过精确控制搅拌头各部件的相对运动,在搅拌头回撤的同时填充搅拌头在焊接过程中形成的“匙孔”缺陷。回填式FSSW的搅拌头主要由三部分组成,分别为最内部的搅拌针(pin)、中间层的搅拌套(sleeve)以及最外层的压紧套(clamping ring)。其中,压紧套在焊接时固定,不发生旋转,而中间层的搅拌套和最内层的搅拌针在焊接时既发生旋转也发生沿轴向的相对运动。其相对运动形式分为两种:一种是搅拌针扎入被焊材料,搅拌套回抽;另一种是搅拌套扎入被焊材料,搅拌针回抽。其焊接过程:首先,两者相对运动产生空腔,塑性材料被融合和搅动,并填入到空腔内,之后,空腔内的塑性材料又被重新回填到焊接区域。该方法要完成复杂的相对运动,填充“匙孔”将需要相对长的焊接时间,对设备的刚性和控制精度要求严格,需要专门的焊接设备进行焊接,前期投入成本较大。并且,接头的形成依靠材料的融合和搅动,要求焊接材料有较好的流动性,对于流动性不好的铝合金,则很难采用回填式焊接出无缺陷的焊缝。因此,目前研究和应用较少,但优点是焊接后无“匙孔”,点焊缝平整,且接头强度高、质量好[3]。

图2 回填式FSSW焊接过程[15] (a)主轴旋转阶段;(b)搅拌套往下,搅拌针往上运动阶段;(c)搅拌针及套均反向运动;(d)搅拌头脱离阶段Fig.2 Schematic illustration on the refill FSSW process[15](a)clamping and spindle rotation;(b)sleeve plunges into the sheets while pin moves upwards;(c)both sleeve and pin move in the opposite direction;(d)pull-out of welding head

主要工艺参数包括压紧套下压时间t1、回填时间t2、旋转速率n、下压深度d1和焊接压力P 等[15,16]。

1.2 无针插入式

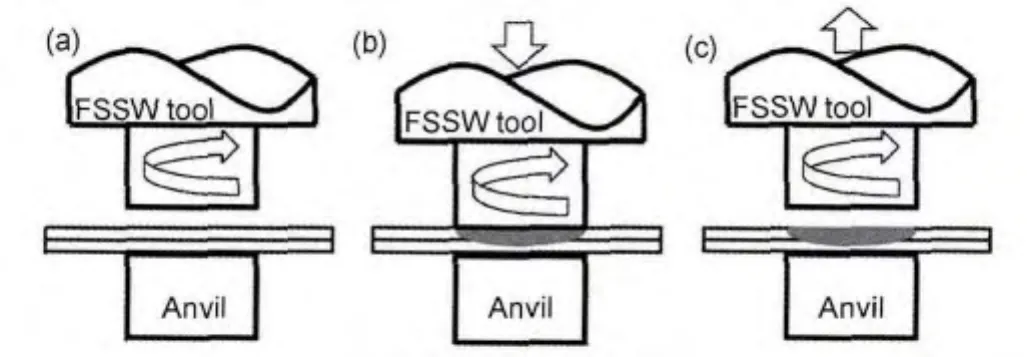

无针插入式FSSW是一种新型点焊技术,其最大特点是搅拌头仅有轴肩,没有搅拌针,但是在轴肩的底部加工成涡旋凹槽[17,18]。其焊接过程类似于传统的FSSW过程,包括压入阶段、连接阶段及回撤阶段(图3[19])。但成形原理与传统的FSSW工艺有很大差别。焊接过程中没有搅拌针的插入、搅拌和挤压作用,仅依靠无针搅拌头轴肩端面的凹槽挤压、产热并促使焊缝金属流动,形成一个塑性金属流动区,从而使焊接界面消失,且金属流动行为受轴肩端面凹槽形貌及其尺寸的影响[11]。该搅拌工具结构简单,不容易折断;焊缝成形美观,可有效避免部分冶金结合缺陷和“匙孔”缺陷;另外,焊接循环时间较短[20]。同时,相关研究表明,该成型焊点的性能与常规直插式相当,甚至比其更优[17-20]。

无针插入式FSSW的涡旋凹槽影响着接头性能,Tozaki等[17]比较了6061铝合金无针插入式FSSW接头和无针且无涡旋凹槽搅拌头形成的接头,通过铜粉示踪实验发现,使用无针且无涡旋凹槽搅拌头时,接头结合较弱。

图3 无针FSSW焊接过程[19](a)压入阶段;(b)连接阶段;(c)回撤阶段Fig.3 Illustration of the pinless FSSW process[19](a)plunging;(b)bonding;(c)drawing out

1.3 摆动式

摆动式FSSW的主要特点:搅拌头在插入待焊工件后,还能沿着预设的路径移动,最后回到原点。该方法的优点是增加了焊点接触面积,从而提高点焊接头的抗剪强度。但该工艺不能消除传统FSSW工艺的“匙孔”问题,且在一些较精密的工件上,增大焊接区面积的方法可行性不足,具有一定的限制性。

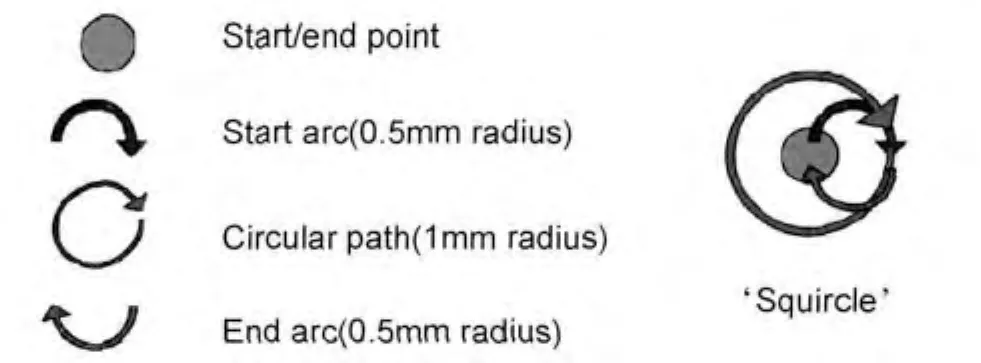

摆动式FSSW的运动是通过简单的机械运动来实现的,TWI利用ESAB点焊设备的CNC程序来控制系统,使搅拌头按图4所示的路径移动[21]。其中下压速率为600mm/min,复合运动周期为0.3s,形成‘Squircle’图。从实验得到的焊点横截面中看出,焊接区域显著增大。

图4 摆动式FSSW(Com-stirTM)的旋转路线图[21]Fig.4 Illustration of rotating path of swing FSSW with Com-stirTM[21]

1.4 FSSW的其他新型工艺

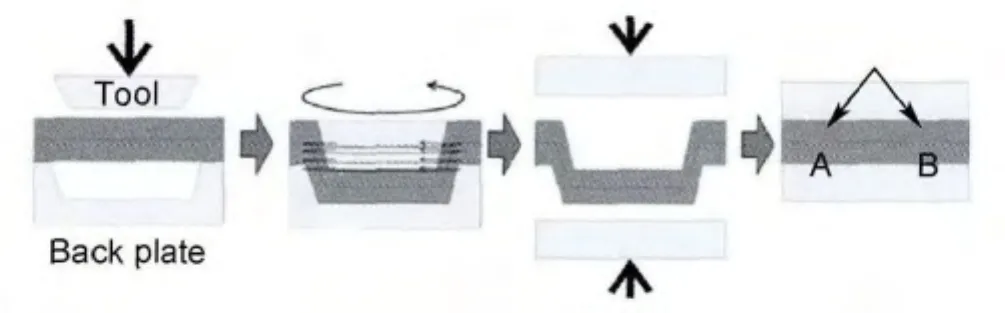

为了消除“匙孔”,学者们[22-25]采用一些新型FSSW工艺使材料再融合、搅动,回填到焊接区域。图5为新型FSSW的过程示意图[23]。在第一步焊接过程中采用一种特殊设计的背部垫板,该种垫板有圆形的凹坑,焊接后接头形成“匙孔”,并且,由于材料流入凹坑,接头下板形成突起。第二步焊接采用无针搅拌头和平滑的背部垫板,从而使接头“匙孔”和突起都消失。接头突起边缘区域(图5中A,B区域)发生强烈混合。该种技术已被成功应用于焊接6061,5052铝合金[23]以及6061-T6铝合金和低碳钢的异质接头[24]。

图5 新型FSSW的过程示意图[23]Fig.5 Schematic illustration of the novel FSSW[23]

对于该种焊接工艺,当第一步旋转速率较大时(大于700r/min),第二步焊接形成的焊核区和热机影响区不能把第一步形成的焊核区和热机影响区覆盖,因此,接头存在两个焊核区和热机影响区,且两者相对于中心轴对称分布[22,23]。

而Venukumar等[25]在直插式FSSW 的基础上,采用了回填板,消除了“匙孔”,并提高了接头强度,工艺过程如图6所示。开始的两步与直插式FSSW工艺过程一样,由于搅拌针的撤回,接头形成“匙孔”。之后,在焊接试样上放置一块和焊接试样同材料同厚度的回填板,在回填过程中采用无针搅拌头,回填板的材料在压力下搅拌并填充“匙孔”。

2 FSSW接头组织

由于受到不同的温度场、应力应变场及塑性金属的流动作用,搅拌摩擦点焊接头的不同部位形成不同的组织。而焊接接头的力学性能依赖于接头的组织结构,因此,研究接头组织的演变规律,实现工艺参数优化,从而获得高质量接头是FSSW研究的重要目标。

2.1 接头宏观形貌

2.1.1 宏观形貌及影响规律

由于搅拌针的插入和拔出,FSSW接头存在“匙孔”,“匙孔”的斜率随着搅拌针角度和螺纹的变化而变化[26]。在搅拌头的挤压作用下,轴肩下方的上板厚度减小,轴肩外围的上板材料发生膨胀。然而,由于受到周围材料的约束,上板发生弯曲,使上下板产生间隙,同时被挤压出的材料聚集在轴肩外围[27]。在6061-T6铝合金[27]和微形焊件的FSSW接头中都观察到了类似的现象[28]。摆动式FSSW的搅拌头不仅围绕主轴旋转,同时,还绕一定半径的圆弧行走,因此,接头在原有的塑性环的外侧形成一定厚度的第二层塑性环,即塑性环的厚度得到了一定程度的增加[29]。

FSSW接头形貌随着焊接温度场和材料塑性变形的不同而不同,焊接参数(主要为旋转速率,焊接时间,下压力,下压速率)影响焊接过程的摩擦热,因此,Baek等[30],Yuan等[31],Li等[32]和王朗等[16]研究了焊接参数对接头形貌的影响规律。Yuan等[31]在6016-T4铝合金FSSW接头中发现,接头结合区域随着旋转速率的增加而减少,而焊核深度随着旋转速率的增加、焊接时间的延长和下压速率的增加而增加,这是因为摩擦热随着旋转速率、下压速率的增加和焊接时间的延长而增加,较大的摩擦热提高了材料的流动性,从而使焊核区材料减少。但较大摩擦热使得接头焊核深度增加。另外,Baek等[30]发现,随着搅拌头下压量的增加,上下板间隙减小。回填式FSSW中,压紧套下压时间影响接头U型焊缝区的宽度,而其他参数会影响U型焊缝区的深度[16]。

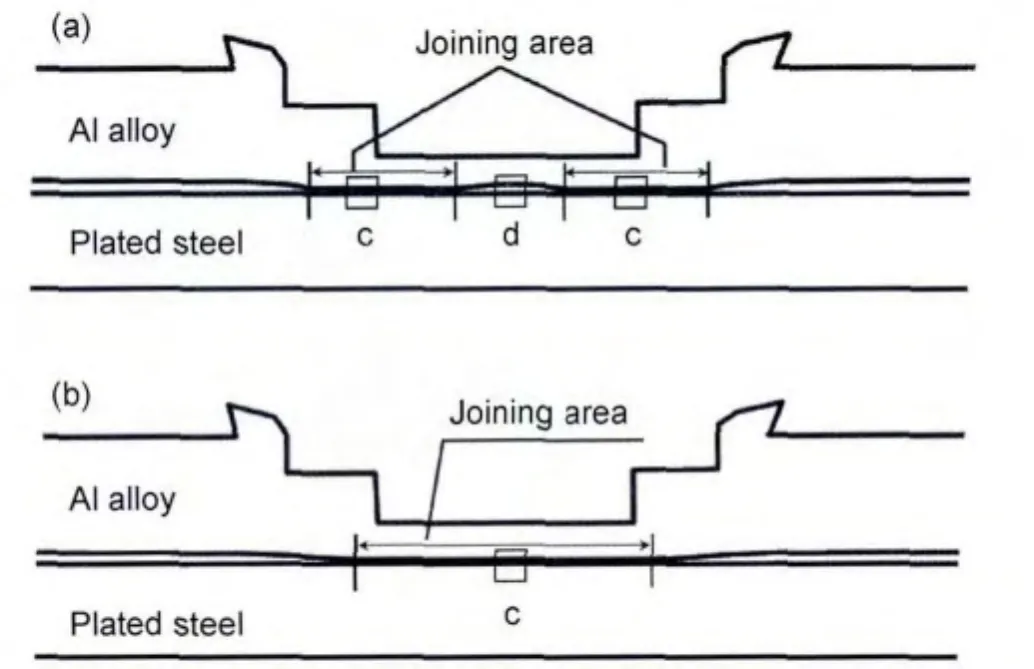

作为一种固相焊接技术,FSSW可被用于焊接异种材料,镀层的存在可以提高铝合金和电镀钢板的焊接性[33]。对6062铝合金和电镀钢板异质FSSW接头的研究中发现宏观形貌和镀层的熔点温度有关。采用的四种电镀钢板分别为镀纯锌(GI)、锌合金(ZAM)、Al-Si合金(AS)以及含Fe的锌合金(GA),异质接头中出现了两种接头界面,如图7所示[34]。对于ZAM和GI接头,c结合区域出现在搅拌针外围的有限区域,而在搅拌针下方的两板界面d处存在间隙。然而,对于AS和GA接头,结合区域包括搅拌针下方的两板界面。这解释为,ZAM和GI的镀层熔点低于FSSW焊接温度,因此,焊接时镀层金属熔化,在搅拌针下方形成镀层金属流,这阻止了上下板的接触,随着温度的下降,镀层金属凝固,形成收缩空洞。而AS和GA接头的镀层熔点高于FSSW焊接温度,因此出现相反的现象。

图7 接头界面示意图[34] (a)ZAM 和 GI;(b)AS和 GAFig.7 Schematic illustration of the joint interface[34](a)ZAM and GI;(b)AS and GA

2.1.2 接头分区

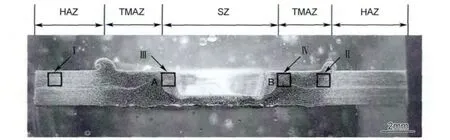

和FSW一样,传统的FSSW接头分为三个区域:焊核区(Stirred Zone,SZ)、热机影响区(Thermo-Mechanically Affected Zone,TMAZ)和热影响区(Heat Affected Zone,HAZ),如图8所示[27]。“匙孔”外围的灰色区域即为焊核区,在焊核区外缘依次为热机影响区和热影响区[27]。Rosendo等[35],蒋若蓉等[36]也发现了类似的现象。而回填式FSSW接头还存在上下板材料混合而形成的混合区(Mixed Zone,MZ)(图9[16])。在混合区 MZ的晶粒比SZ的大,这和传统FSSW接头相反。原因是,MZ在填充过程中获得了更多的热量,因此晶粒长大[15,37]。对于摆动式FSSW接头,严铿等[29]研究表明,LF21铝合金接头除了热机影响区和热影响区,还存在塑性环区。

从“匙孔”到母材可将FSSW接头依次分为三个区域:完全结合区,部分结合区以及非结合区。完全结合区是在搅拌头的机械作用下,材料发生塑性变形形成的,在这个区域,氧化层破裂成为细小颗粒,这些颗粒随机分散着;而在部分结合区,变形较小,界面的氧化层破裂为不连续的颗粒[38,39]。

图8 典型的FSSW接头横截面图[27]Fig.8 Typical micrograph of the cross-section of FSSW[27]

2.1.3 接头缺陷和常见区域

在FSSW接头中,常常发现以下区域:Hook缺陷、局部结合和结合韧带。相关文献表明,Hook是一种较弱的冶金结合,出现在部分结合区[35,38]。Hook为倒V型,许多学者发现了起源于两板结合面的Hook缺陷[31,38,40]。Yuan 等[31]将其解释为界面铝合金氧化物的破裂,也有学者将Hook的形成归因为较差的材料流动性和不足的下压力[40]。Hook的形貌和搅拌针的形貌相关,圆柱形的搅拌针使得接头Hook连续,而三角形搅拌针使得Hook停留于焊核区外围[38];局部结合为上下板结合较弱的区域,其通常是一条短的不均匀的直线;结合韧带为带状结构,这与材料流动性和焊接下压力有关[38,41]。Shen等[40]研究发现,焊接时下板材料向上流动,由于下板铝合金存留在上板,从而形成了带状结构的结合韧带。

在FSSW接头中,除了Hook缺陷,另一种常见的缺陷是孔洞缺陷。Shen 等[41]在 6061-T4 回填式FSSW接头的Hook缺陷处发现了孔洞缺陷,作者将其解释为较差的材料流动性。也有学者将孔洞缺陷解释为材料的热收缩、接头多余空气的存留和发生了物理-化学变化[42]。

2.2 接头显微组织

FSSW接头的焊核区在摩擦热和搅拌头的机械作用下,发生动态再结晶,成为细小的等轴晶粒[22,27,37,43]。回填式FSSW 接头混合区也发现类似规律[15,16]。随着旋转速率的增加,接头摩擦热增加,焊核区晶粒尺寸和第二相颗粒增大[43]。搅拌头的形状影响着接头材料的流动和变形,从而影响焊核区晶粒。由于三角形搅拌针的非对称旋转,加剧了接头材料塑性变形,因此,形成的接头焊核区晶粒比圆柱形搅拌针细小[38,39]。由于再结晶,焊核区包含较低的位错密度[22]。硬化相在搅拌头的搅拌作用下溶解或变成细小颗粒[40]。

热机影响区在热-力耦合作用下表现为大变形晶粒[43],其虽然经历了较大的塑性变形,但由于较小的变形应变没有再结晶发生。7075-T6铝合金回填式接头的热机影响区发现了类似的现象[40]。由于FSSW过程的加热速率较快,阻止了接头第二相颗粒的溶解,因此,在AZ31接头的热机影响区可以发现部分再结晶的α-Mg晶粒[44],在AZ91接头的热机影响区也发现了 Mg17Al12和α-Mg晶粒[45]。

热影响区仅受到热的作用,晶粒有粗化现象[16],沉淀相发生溶解[46]。在7075-T6铝合金回填式FSSW接头热影响区中,发现了比母材更粗糙的强化析出物[40]。

对于FSSW异质接头,由于焊接过程的机械混合,接头可能存在混合薄层。Yin等[47]在AZ91-AZ31异质接头的焊核区发现了被混合的AZ91和AZ31薄层,并且该混合薄层的化学成分与焊接前AZ91和AZ31一样,另外,EDX分析表明,在AZ91和AZ31界面处存在Al的扩散。而溶质元素的扩散也在Al5754-Al6111的FSSW 接头中被发现[48]。

3 FSSW接头性能

焊接接头的力学性能是评价接头性能优良与否的重要依据,对于提高焊接的工艺性及获得优良的焊接接头具有重要的意义。

3.1 剪切性能

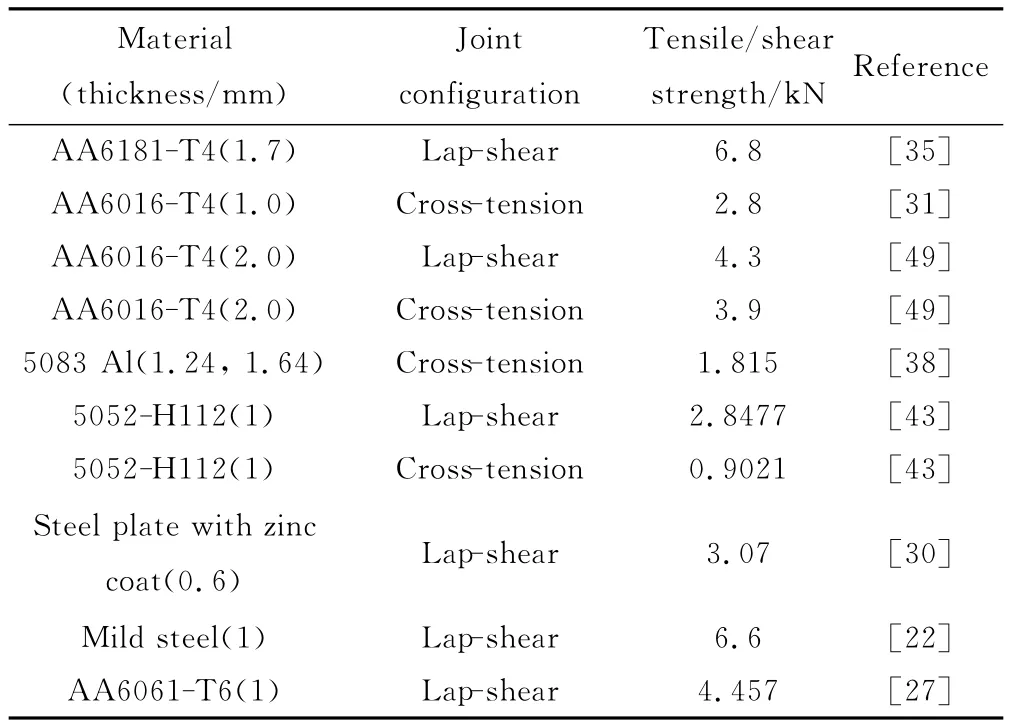

在剪切实验中,为了保证纯剪切条件,常在试样的两端安装和试样同材料同厚度的垫片[35]。剪切实验常采用两种接头模式,搭接接头(lap-shear specimen)和十字接头(cross-tension specimen)。表1为FSSW接头的抗剪强度。可以看出,同种材料下,板的厚度和接头模式不同,接头抗剪强度也各不相同。

表1 FSSW接头的抗剪强度Table 1 Tensile/shear strength of FSSWed joints

3.1.1 抗剪强度及其影响因素

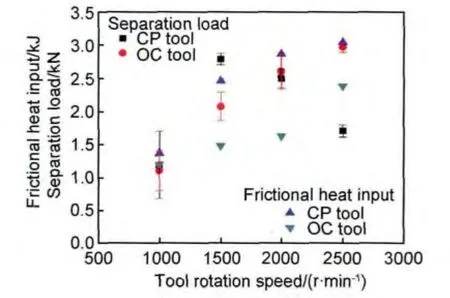

焊接的工艺参数决定了接头的摩擦热,从而影响点焊接头的力学性能,因此,接头的抗剪强度与焊接工艺参数密切相关[31,43,50]。表2总结了工艺参数对接头抗剪强度的影响规律。可以发现,工艺参数对接头剪切性能的影响与以下几个因素有关:(1)摩擦热,随着旋转速率的增加和焊接时间的延长,FSSW接头摩擦热增加。晶粒变形程度的增加使得接头再结晶晶粒尺寸减小,从而接头强度提高[5,43]。聚乙烯板接头的抗剪强度随焊接时间的延长而增加,最后趋于不变,这和温度随焊接时间的变化趋势一致[51];(2)接头结合区域,接头结合区域越大,接头抗剪强度越大[52]。Yuan等研究表明,对于传统的圆柱形搅拌针,断裂载荷随着旋转速率的增加先增加后减小,这和接头结合区域的尺寸变化有关,并非由摩擦热唯一决定(图10[31])。在高旋转速率下,接头Hook的延生使得结合区域减小,较容易产生裂纹扩展源,从而抗剪强度有下降趋势[30,43]。Lin等[50]研究表明,AZ61镁合金接头的抗剪强度随着焊接时间的延长而增加,而当焊接时间超过6s时,抗剪强度有下降趋势,这和结合区域与焊接时间的变化一致;(3)Hook缺陷,Hook形貌对接头抗剪强度有很大的影响[53,54]。Hook缺陷对应于应力集中,使得材料的有效厚度减小,从而不利于接头的剪切性能[19]。当Hook尖端上翘时,会形成初始裂纹源,接头强度下降,然而,当Hook缺陷尖端呈圆滑过渡时,接头的力学性能会得到极大的改善。蒋若蓉等[36]研究了2024铝合金无针插入式FSSW接头,结果表明,当焊接速率一定时,随着旋转速率的增加,接头Hook缺陷尖端由圆滑过渡变为上翘严重而后又趋于圆滑过渡,因此,搭接接头抗剪强度先降低后增大;(4)其他相关原因,Bilici等[26]将接头抗剪强度随焊接时间的变化解释为“匙孔”的演变。Mustafa等[51]将当旋转速率大于710r/min时,聚乙烯板接头抗剪强度随旋转速率的增加而减少解释为与残余应力的存在有关,当下压量较大时,上板厚度减小,从而使得接头强度降低[51]。Cox等[19]研究发现,当旋转速率较大时,接头可能会出现局部的冶金结合及上板热变形导致的裂纹扩展源,从而接头抗剪强度降低。

表2 工艺参数对接头抗剪强度的影响Table 2 Influence of parameters on tensile/shear strength of joints

图10 不同旋转速率下接头的断裂载荷和摩擦热[31]Fig.10 Lap-shear separation load and frictional heat input as a function of tool rotation speed[31]

优化工艺参数可以提高接头剪切性能。Bilici等[55]的研究结果显示,优化参数下聚丙烯FSSW搭接接头的抗剪强度比初始参数下的提高了47.7%。

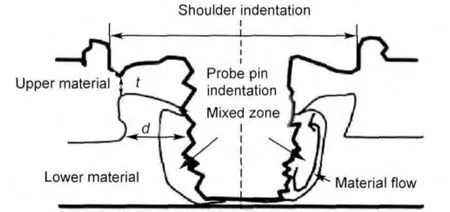

接头尺寸影响着FSSW接头的抗剪强度。对于搭接接头,Tozaki等[17,49]使用无针插入式FSSW 方法焊接了6061铝合金板,发现接头的抗剪强度由轴肩下方上板的厚度(t)和实际的焊核尺寸(d)决定(图11[49])。对于十字接头,轴肩下方上板材料的厚度是接头强度的主要影响因素,在6061铝合金接头中发现了类似的现象[49]。

图11 FSSW接头横截面的示意图[49]Fig.11 Schematic illustration of the cross-section of FSSW joint[49]

同时,搅拌头的形貌决定焊缝的形貌,从而影响接头的性能。Badarinarayan等[38,39]发现,采用三角形搅拌针时,十字接头的抗剪强度是采用圆柱形搅拌针时的两倍,作者将其归因于晶粒尺寸和接头断裂模式。Choi等[56]比较了三种搅拌头下的5J32铝合金FSSW搭接接头的剪切性能,这三种搅拌头分别是:带螺纹的搅拌头(Threaded Pin Tool,TPT)、圆柱形搅拌头(Cylindrical Tool,CT)以及带凸台的圆柱形搅拌头(Cylindrical Tool with Projection,CTP)。实验表明,采用CTP时接头的抗剪强度比另外两种接头高,这是由于凸台延迟了接头的变形,因此,其抗剪强度随着搅拌头下压量的提高而迅速提高,然而,当采用TPT和CT两种搅拌头时,接头上板厚度随着下压量的提高而减小,因此,抗剪强度并没有提高[56]。Bilici等[26]也发现,接头强度随着轴肩凹面角度(轴肩直径)的增加而增加,当轴肩凹面角度为6°时,接头强度最大。

对于异质接头,结果表明接头的剪切性能与材料的上下位置有关[54,57,58]。研究金属合金和金属玻璃的异质接头时发现,当金属合金为上板,金属玻璃为下板时,断裂失效需要的剪切载荷比金属玻璃为上板时更高[57,58]。

3.1.2 断裂模式

剪切实验中,常见的断裂模式为沿着两板界面的剪切断裂、焊核脱离断裂和上下板脱离断裂。发生焊核脱离断裂的接头强度较高[51]。对于搭接接头,剪切断裂主要从上下板的间隙尖端开始起裂,裂纹沿两板之间的对接面延伸[50]。焊核脱离断裂为在加载过程中,两板在加载力下从部分结合区撕裂开,从而形成了围绕焊核的裂纹,裂纹的形成使接头有效剪切面积减少。裂纹可能会在一块或两块板上形成,对于上板,可能存在两个裂纹源点,分别是Hook尖端和组织缺陷处,而下板的裂纹源点位于部分结合区和Hook的界面[35]。接头断裂方式主要与焊核区面积有关[54],另外,Tozaki等[49]研究了搭接和十字接头的断裂模式,结果显示,接头断裂模式与轴肩下方的上板厚度t(图11)有关,当焊接时间较短时t较大,没有足够大的焊核剥离能,因此发生剪切断裂,然而,当停留时间较大时t较小,裂纹沿轴肩外围扩展,焊核脱离断裂[49]。

Wang等[28]对300μm的微小焊件的搭接接头进行剪切实验,发现接头为焊核脱离断裂,裂纹在邻近热机影响区处产生,这可以解释为热机影响区材料的不均匀性。另外,从硬度测试也可以发现,热影响区和热机影响区的边界是接头最软的区域[28]。Tozaki等[49]研究了6061铝合金搭接接头,剪切实验中出现剪切断裂和上板脱离断裂两种断裂模式。对于十字接头,Zhang等[43]的十字拉伸实验中的试样断裂方式与Tozaki等[49]的结果一致,当旋转速率较低时,发生焊核脱离断裂,整个焊核从下板被拔出;而在高旋转速率下,发生焊核剪切断裂,上下板界面被撕裂开,断裂表面比较平整[43,49]。

3.1.3 不同FSSW工艺方法比较

相比于直插式FSSW,回填式FSSW接头的有效焊核横截面积较大,裂纹延伸路径较长,接头力学和冶金性能都优于直插式接头[59]。Uematsu等[37]发现,回填式FSSW接头的抗剪强度比直插式FSSW接头提高了30%。经相关研究表明,无针插入式FSSW焊点的剪切性能与常规直插式相当,甚至比其更优[18,20,60,61]。Tozaki等[17]的研究结果显示,在无针插入式FSSW接头获得的最高抗剪强度为4.6kN,远高于带搅拌针的3.9kN。然而,Cox等[19]发现,无针插入式FSSW接头的抗剪强度为传统FSSW接头的90%[19]。对于摆动式 FSSW,严铿等[29]发现,焊点的抗剪强度比直插式提高了40%。

通过优化工艺,Zhang等[43]焊接了一段5mm长的焊缝,由于焊缝长度较短,故认为是一种点焊工艺,并定义为“walking FSSW”,结果发现这种工艺的搭接和十字接头的力学性能均优于传统的FSSW工艺,但提升幅度不大。

3.2 疲劳性能

3.2.1 疲劳寿命

疲劳测试在搭接试样和十字接头试样上进行。研究表明,异质接头的疲劳寿命与材料的上下位置无关,在相同载荷下,5754-7075和7075-5754十字接头的疲劳寿 命 相 似[62]。Uematsu 等[63],Jordon 等[64]在 Al-钢接头中发现,同种接头的疲劳强度与断裂表面的实际焊核尺寸有关,而异种接头的疲劳强度不仅与断裂表面的实际焊核尺寸有关,还和断裂表面的残余铝含量有关。

Hook缺陷的存在将会降低接头的疲劳强度,为了提高接头的疲劳寿命,Hassanifard等[65]采用一种新型的方法提高了7075-T6铝合金FSSW接头的疲劳寿命,该方法需要把接头的“匙孔”钻空,并对试样进行冷扩张,以引入残余压应力。疲劳实验表明,该方法提高了接头的疲劳强度和疲劳寿命,但疲劳断裂模式没有发生变化。

Uematsu等[37]将高载荷下回填式FSSW接头的疲劳强度比直插式FSSW略低归因于疲劳断裂模式的不同,回填式FSSW接头为焊核脱离断裂,而直插式FSSW 为剪切断裂[37]。

3.2.2 疲劳裂纹

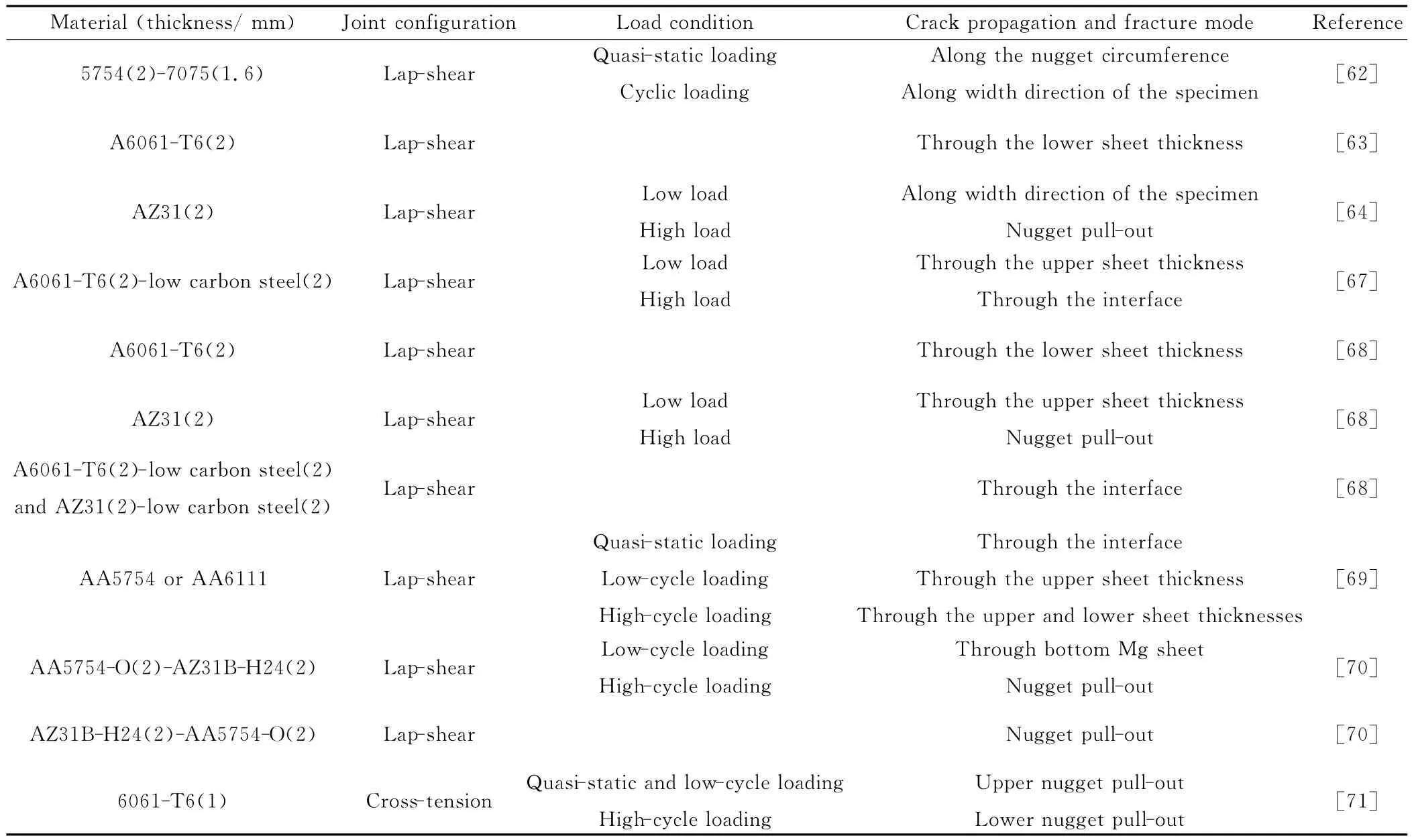

许多学者开展了疲劳裂纹的相关研究[62-64,66-71]。疲劳裂纹从Hook处起源[64]。接头组织、上板的有效厚度以及Hook形貌是镁合金接头失效模式的主要影响因素[66]。表3总结了所用的材料和裂纹扩展行为。加载载荷对接头断裂模式的影响是复杂的。对于同种搭接接头,研究表明,接头的断裂模式与载荷频率无关[63,67]。A6061-T6搭接接头裂纹均沿下板延伸[63]。然而文献[64,68,69,71]发现,断裂方式与加载载荷有关,对于十字接头,Lin等[71]研究了6061-T6铝合金十字接头的疲劳性能,发现在静态加载和低周期载荷下,焊核从上板被拔出;对于高周期载荷,焊核从下板被拔出。

表3 载荷大小对断裂模式的影响Table 3 Influence of load levels on fracture mode

对于异质接头,疲劳行为与载荷频率有关[63,67]。研究A6061-钢板异质搭接接头发现,在高频加载下,裂纹沿着上下板界面延伸;在低频加载下,裂纹沿着上板延伸[67]。研究表明,异质接头的疲劳行为与材料的上下位置有关[70]。对于带有胶浆夹层的5754-O铝合金和AZ31B-H24镁合金异质搭接接头,当铝合金为上板时(Al-Mg),接头在高频加载下发生焊核脱离断裂。然而,在低频加载下,裂纹沿着下板镁合金的宽度方向延伸。但当铝合金为下板时(Mg-Al),在高或低频加载下,接头均发生焊核脱离断裂[70]。Uematsu等[68]的研究结果与文献[70]中 Mg-Al接头现象相似。

4 FSSW数值模拟

为了优化FSSW的工艺参数和更好地设计搅拌头,许多学者采用数值模拟方法,这种方法可以用来预测FSSW接头的疲劳裂纹扩展模式、温度分布、抗剪强度和热量输入[72]。常用的计算疲劳寿命的模式为,基于应力强度因子建立的疲劳裂纹扩展模型和基于封闭的结构应力建立的结构应力模式。Tran等[62]采用这两种模式模拟计算裂纹扩展路径、接头失效形式及疲劳寿命,模拟结果与实验结果拟合较好。对5754-O和6111-T4搭接接头也得到相同的结果[69]。而Wang等[73]采用应力强度因子和Paris公式模拟6061铝合金十字接头的疲劳裂纹扩展模式,并计算疲劳寿命,模拟结果与实验结果完全拟合,这和Lin等[71]的研究结果一致。

与其他研究学者不同的是,Ahmadi等[74]在测试接头硬度的基础上修订了Morrow损伤方程,并计算了7075-T6铝合金FSSW接头的疲劳寿命,计算结果与实验结果拟合良好。因此,接头硬度也可做为评价疲劳寿命的一个重要指标。另外,Jordon等[64]对AZ31镁合金搭接接头的模拟结果表明,界面的Hook形貌是接头疲劳寿命的主要决定因素。

对于FSSW过程的热输入,Awang等[75]用Johnson-Cook模型研究了6061-T6铝合金FSSW焊接过程中的能量问题,结果显示,搅拌针尖端的最高温度及散失的摩擦产热量均与Gerlich等[76]的实验结果拟合,差值不超过5.1%;搅拌头和被焊工件之间的摩擦产热最多,达到整个产热量的96.84%;旋转速率是摩擦产热的主要影响因素,当旋转速率降低时摩擦产热减少;下压速率也会影响摩擦产热。

为了优化焊接工艺参数,提高接头的强度,常采用因子设计和神经网络两种方法优化工艺参数,预测接头剪切性能。Atharifar[77]采用神经网络系统方法优化FSSW的工艺参数,结果表明,该方法得到的最优参数是有效的,采用这些参数可以获得抗剪强度较高、而所需下压力较低和焊接时间较短的FSSW接头。而Kulekci等[78]比较了因子设计和神经网络两种方法,对于5005铝合金FSSW搭接接头抗剪强度的预测,神经网络方法更有效。另外,作者还采用回归分析法和神经网络法分别建立了抗剪强度和焊接工艺参数的关系,结果表明,两种模型均能很好地拟合二者的关系,搅拌针长度是抗剪强度的最主要影响因子。但Karthikeyan等[79]模拟发现,下压速率为影响抗剪强度的最主要因素,另外,作者模拟了一个可以预测AA2024铝合金FSSW接头抗剪强度的经验关系,同时,运用反应曲面法优化焊接工艺参数,获得了抗剪强度最大的接头[79]。

Kim 等[80]采用两种方法建立了5083-H18 和6022-T4铝合金FSSW接头的热力模型,这两种方法分别是基于拉格朗日的有限元法(Finite Element Method,FEM)和欧拉公式的有限体积法(Finite Volume Method,FVM)。采用这两种方法分析了搅拌头形状对接头强度和材料流动性能的影响规律。当使用FEM计算接头强度时,其仅适用于圆柱形搅拌头和三角形搅拌头,而FVM模式将接头强度的不同解释为接头不同的Hook形貌。

对于回填式FSSW,Muci-Küchler等[72]对其建立了一个耦合的热力有限元模型,用它来预测焊接过程中的温度,变形,应力和应变分布,模拟结果与实验结果一致。Hook缺陷降低点焊接头的性能,为了探索无针插入式FSSW接头Hook的形成机制,Zhang等[81]建立了一个3D全耦合的热力有限元模型,模拟结果显示,Hook的形成是由于接头不同区域材料的流动行为的不同造成的。

5 FSSW的应用

5.1 航空、航天工业中的应用

在结构设计与制造过程中,如何减轻结构质量和降低制造成本已成为航空、航天工业制造领域普遍关注的问题。由于传统的铆接紧固连接工艺存在一定的局限性,焊接工艺作为结构组装的关键技术,受到工程技术人员的重视。FSSW具有接头质量高、变形小以及节省能源等一系列优点,在航空、航天结构制造领域具有不可比拟的优势[82]。美国AMP公司对平板与T型筋进行回填式FSSW连接,具有焊后无“匙孔”、焊点成形美观以及内部无缺陷等优点[83]。

FSSW除用于结构件生产外,还可对航空构件缺陷进行修复,如裂纹、破孔、缺口和断裂等。AMP公司利用回填式FSSW技术对飞机机翼蒙皮结构的铆钉进行修复,从而提高了结构件的使用寿命[84]。相比于传统的铆接加强片等修复方法,采用FSSW对损伤构件进行修复,不但可以减少大量铆钉、螺钉使用数量,简化修理工艺,还可以达到等强度修理的性能指标[84]。

5.2 汽车工业中的应用

目前,FSSW技术在国外的工业化应用正处于发展中。Mazda公司在FSSW技术研究开发方面处于世界领先地位[12],2003年已将此技术用于RX-8的发动机罩和后门的生产。对于铝合金车身焊接,相比电阻点焊,FSSW可以节省40%的设备投资,同时减少99%的能源消耗。2005年,Oak Ridge国家实验室Feng和Ford汽车公司Pan等采用FSSW技术进行了AHSS薄板焊接的可行性研究[85]。研究表明,采用FSSW技术对600MPa的双相钢和1310MPa的马氏体钢进行焊接实验,可获得良好的冶金连接接头[85]。

6 结束语

FSSW作为一种新型的固相连接技术,与传统的电阻点焊、铆接等工艺相比,在航空、航天、汽车、船舶等工业领域具有广阔的应用前景。目前,国内外对FSSW工艺进行了大量的研究,FSSW主要有四种不同的形式:直插式,回填式,无针插入式和摆动式;传统的FSSW接头分为三个区域:焊核区、热机影响区和热影响区;接头形貌随着焊接参数的变化而变化;剪切实验中,常见的断裂模式为沿着两板界面的剪切断裂、焊核脱离断裂和上下板断裂;疲劳裂纹主要从Hook处起源,通常发生焊核脱离断裂和上下板断裂。但是,接头可靠性的研究还远远不够,并没有形成完善的理论和数据库来指导应用。

为了拓展FSSW的应用,未来仍需要深入、系统地研究以下方面:(1)加强对无“匙孔”FSSW技术(包括回填式、无针插入式、新工艺等)的系统研究,论证其接头的稳定性和可靠性;(2)Hook缺陷目前仍是降低FSSW接头性能及可靠性的主要因素,通过优化工艺参数、研发新工艺等方法消除焊接缺陷,提高接头力学性能,促使FSSW技术在工业领域的进一步推广和应用;(3)扩大FSSW的焊接材料领域,使其不仅适用于铝、镁合金等轻质金属材料,工程塑料等其他材料也需进一步纳入研究范围;(4)研究FSSW与机器人相结合的技术,开发出灵活、多用、可靠的FSSW设备,以便将FSSW技术更好地应用于工业生产中。

[1]任淑荣,马宗义,陈礼清.搅拌摩擦焊接及其加工研究现状与展望[J].材料导报,2007,21(1):86-92.REN S R,MA Z Y,CHEN L Q.Research status and prospect of friction stir welding and friction stir processing[J].Materials Review,2007,21(1):86-92.

[2]李晓辉,汪苏,夏彩云.双焦点激光焊接工艺参数对焊缝成形影响[J].航空材料学报,2008,28(1):45-48.LI X H,WANG S,XIA C Y.Effect of welding parameters on formation of double-focus welds[J].Journal of Aeronautical Materials,2008,28(1):45-48.

[3]赵衍华,张丽娜,刘景铎,等.搅拌摩擦点焊技术简介[J].航天制造技术,2009,2(4):1-5.ZHAO Y H,ZHANG L N,LIU J D,et al.Introduction of friction stir spot welding technology[J].Aerospace Manufacturing Technology,2009,2(4):1-5.

[4]THOMAS W M,NICHOLAS E D,NEEDHAM J C,et al.Friction Stir Welding[P].Great Britain Patent:9125978.8,1991-12-06.

[5]MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering:R,2005,50(1-2):1-78.

[6]魏世同,郝传勇.01420铝锂合金的搅拌摩擦焊接[J].航空材料学报,2006,26(6):21-25.WEI S T,HAO C Y.Friction stir welding process of 01420aluminum-lithium alloy[J].Journal of Aeronautical Materials,2006,26(6):21-25.

[7]DAWES C J.An introduction to friction stir welding and its development[J].Welding and Metal Fabrication,1995,63(1):12-16.

[8]RHODES C G,MAHONEY M W.Effect of friction stir welding on micro structure of 7075aluminum[J].Scripta Materialia,1997,36(1):69-75.

[9]DAWES C J,THOMAS W M.Friction stir process welds aluminium alloys:the process produces low-distortion,high-quality,low-cost welds on aluminium[J].Welding Journal,1996,75(3):41-45.

[10]汪洪峰,左敦稳,邵定林,等.工艺参数对搅拌摩擦焊7022铝合金残余应力及耐磨耐蚀性能的影响[J].航空材料学报,2011,31(1):31-37.WANG H F,ZUO D W,SHAO D L,et al.Effect of process parameters on residual stress and wear and corrosion resistance of 7022aluminium alloy by FSW[J].Journal of Aeronautical Materials,2011,31(1):31-37.

[11]代建辉,赵华夏,栾国红.无针搅拌摩擦点焊技术研究现状分析[J].航空制造技术,2013,(11):52-55.DAI J H,ZHAO H X,LUAN G H.Research status of friction stir spot welding without needle[J].Aerospace Manufacturing Technology,2013,(11):52-55.

[12]SAKANO R,MURAKAMI K,YAMASHITA K,et al.Development of spot FSW robot system for automobile body members[A].3rd International Symposium of Friction Stir Welding[C].Kobe,Japan:TWI,2004.

[13]NGUYEN N T,KIM D Y,KIM H Y,et al.Assessment of the failure load for an AA6061-T6friction stir spot welding joint[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2011,225(10):1746-1756.

[14]SCHILLING C,DOS SANTOS J.Method and device for linking at least two adjoining work pieces by friction welding[P].USA Patent:6722556B2,2004-04-20.

[15]杨洪刚,赵欣.铝合金回填式搅拌摩擦点焊工艺试验[J].焊接技术,2012,41(11):24-26.YAMG H G,ZHAO X.Technological test on backfilling friction stir spot welding of Al alloy[J].Welding Technology,2012,41(11):24-26.

[16]王朗,王敏,郭立杰.LY12铝合金回填式搅拌摩擦点焊工艺研究[J].热加工工艺,2013,42(1):150-153.WANG L,WANG M,GUO L J.Research on backfilling friction stir spot welding of LY12Al alloy[J].Hot Working Technology,2013,42(1):150-153.

[17]TOZAKI Y,UEMATSU Y,TOKAJI K.A newly developed tool without probe for friction stir spot welding and its performance[J].Journal of Materials Processing Technology,2010,210(6-7):844-851.

[18]BAKAVOS D,PRANGNELL P B.Effect of reduced or zero pin length and anvil insulation on friction stir spot welding thin gauge 6111automotive sheet[J].Science and Technology of Welding and Joining,2009,14(5):443-456.

[19]COX C D,GIBSON B T,STRAUSS A M.Effect of pin length and rotation rate on the tensile strength of a friction stir spotwelded Al alloy:a contribution to automated production[J].Materials and Manufacturing Processes,2012,27(4):472-478.

[20]PRANGNELL P B,BAKAVOS D.Novel approaches to friction spot welding thin aluminium automotive sheet[J].Materials Science Forum,2010,638-642:1237-1242.

[21]方圆.无匙孔搅拌摩擦点焊工艺及接头性能研究[D].镇江:江苏科技大学,2009.FANG Y.Research on property and technology of friction stir spot welding with no probe hole[D].Zhenjiang:Jiangsu University of Science and Technology,2009.

[22]SUN Y F,FUJII H,TAKAKI N,et al.Microstructure and mechanical properties of mild steel joints prepared by a flat friction stir spot welding technique[J].Materials and Design,2012,37:384-392.

[23]SUN Y F,FUJII H,TAKAKI N,et al.Novel spot friction stir welding of 6061and 5052Al alloys[J].Science and Technology of Welding and Joining,2011,16(7):605-612.

[24]SUN Y F,FUJII H,TAKAKI N,et al.Microstructure and mechanical properties of dissimilar Al alloy/steel joints prepared by a flat spot friction stir welding technique[J].Materials and Design,2013,47:350-357.

[25]VENUKUMAR S,YALAGI S G,MUTHUKUMARAN S,et al.Static shear strength and fatigue life of refill friction stir spot welded AA6061-T6sheets[J].Science and Technology of Weld-ing and Joining,2014,19(3):214-223.

[26]BILICI M K,YÜKLER A I.Influence of tool geometry and process parameters on macrostructure and static strength in friction stir spot welded polyethylene sheets[J].Materials and Design,2012,33:145-152.

[27]WANG D A,LEE S C.Microstructures and failure mechanisms of friction stir spot welds of aluminum 6061-T6sheets[J].Journal of Materials Processing Technology,2007,186(1):291-297.

[28]WANG D A,CHAO C W,LIN P C,et al.Mechanical characterization of friction stir spot microwelds[J].Journal of Materials Processing Technology,2010,210(14):1942-1948.

[29]严铿,黎志云,付娟.复合搅拌摩擦点焊接头的金属流动行为[J].江苏科技大学学报:自然科学版,2008,22(2):35-38.YAN K,LI Z Y,FU J.Metallic flowing behavior of Com-stirTMfriction stir spot welding joint[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2008,22(2):35-38.

[30]BAEK S W,CHOI D H,LEE C Y,et al.Microstructure and mechanical properties of friction stir spot welded galvanized steel[J].Materials Transactions,2010,51(5):1044-1050.

[31]YUAN W,MISHRA R S,WEBB S.Effect of tool design and process parameters on properties of Al alloy 6016friction stir spot welds[J].Journal of Materials Processing Technology,2011,211(6):972-977.

[32]LI W Y,LI J F,GAO D L,et al.Pinless friction stir spot welding of 2024aluminum alloy:effect of welding parameters[A].7th Asia Pacific IIW International Congress[C].Singapore:International Institute of Welding,2013.72-77.

[33]CHEN Y C,KOMAZAKI T,TSUMURA T,et al.Role of zinc coat in friction stir lap welding Al and zinc coated steel[J].Materials Science and Technology,2008,24(1):33-39.

[34]FENG K,WATANABE M,KUMAI S.Microstructure and joint strength of friction stir spot welded 6022aluminum alloy sheets and plated steel sheets[J].Materials Transactions,2011,52(7):1418-1425.

[35]ROSENDO T,PARRA B,TIER M A D,et al.Mechanical and microstructural investigation of friction spot welded AA6181-T4 aluminium alloy[J].Materials and Design,2011,32(3):1094-1100.

[36]蒋若蓉,李文亚,杨夏炜,等.薄板铝合金无针搅拌摩擦焊搭接接头性能研究[A].第十八次全国焊接学术会议论文集[C].南昌:中国机械工程学会焊接学会,2013.JIANG R R,LI W Y,YANG X W,et al.Research on pinless friction stir spot welding lap joints of aluminum alloy sheet[A].18th National Symposium of Welding[C].Nanchang:CMES,2013.

[37]UEMATSU Y,TOKAII K,TOZAKI Y,et al.Effect of re-filling probe hole on tensile failure and fatigue behaviour of friction stir spot welded joints in Al-Mg-Si alloy[J].International Journal of Fatigue,2008,30(10):1956-1966.

[38]BADARINARAYAN H,YANG Q,ZHU S.Effect of tool geometry on static strength of friction stir spot-welded aluminum alloy[J].International Journal of Machine Tools and Manufacture,2009,49(2):142-148.

[39]BADARINARAYAN H,SHI Y,LI X.Effect of tool geometry on Hook formation and static strength of friction stir spot welded aluminum 5754-O sheets[J].International Journal of Machine Tools and Manufacture,2009,49(11):814-823.

[40]SHEN Z K,YANG X Q,ZHANG Z H,et al.Microstructure and failure mechanisms of refill friction stir spot welded 7075-T6 aluminum alloy joints[J].Materials and Design,2013,44:476-486.

[41]SHEN Z,YANG X,YANG S,et al.Microstructure and mechanical properties of friction spot welded 6061-T4aluminum alloy[J].Materials and Design,2014,54:766-778.

[42]OLIVEIRAl P H F,AMANCIO-FILHO S T,DOS SANTOS J F,et al.Preliminary study on the feasibility of friction spot welding in PMMA[J].Materials Letters,2010,64(19):2098-2101.

[43]ZHANG Z H,YANG X Q,ZHANG J L.Effect of welding parameters on microstructure and mechanical properties of friction stir spot welded 5052aluminum alloy[J].Materials and Design,2011,32(8):4461-4470.

[44]YIN Y H,IKUTA A,NORTH T H.Microstructural features and mechanical properties of AM60and AZ31friction stir spot welds[J].Materials and Design,2010,31(10):4764-4776.

[45]YAMAMOTO M,GERLICH A,NORTH T H,et al.Cracking in dissimilar Mg alloy friction stir spot welds[J].Science and Technology of Welding and Joining,2008,13(7):583-592.

[46]SANTOS T G,MIRANDA R M,VILACA P,et al.Microstructural mapping of friction stir welded AA7075-T6and AlMg-Sc alloys using electrical conductivity[J].Science and Technology of Welding and Joining,2011,16:630-635.

[47]YIN Y H,SUN N,NORTH T H,et al.Microstructures and mechanical properties in dissimilar AZ91/AZ31spot welds[J].Materials Characterization,2010,61(10):1018-1028.

[48]SU P,GERLICH A P,NORTH T H,et al.Intermixing in dissimilar friction stir spot welds[J].Metallurgical and Materials Transactions A,2007,38(3):584-595.

[49]TOZAKI Y,UEMATSU Y,TOKAJI K.Effect of tool geometry on microstructure and static strength in friction stir spot welded aluminium alloys[J].International Journal of Machine Tools and Manufacture,2007,47(15):2230-2236.

[50]LIN Y C,LIU J J,LIN B Y.Effects of process parameters on strength of Mg alloy AZ61friction stir spot welds[J].Materials and Design,2012,35:350-357.

[51]MUSTAFA K B,AHMET I Y.Effects of welding parameters on friction stir spot welding of high density polyethylene sheets[J].Materials and Design,2012,33:545-550.

[52]YIN Y H,SUN N,NORTH T H,et al.Influence of tool design on mechanical properties of AZ31friction stir spot welds[J].Science and Technology of Welding and Joining,2010,14(1):81-86.

[53]CAMPANELLI L C,SUHUDDIN U F H,ANTONIALLI AÍ S,et al.Metallurgy and mechanical performance of AZ31magnesium alloy friction spot welds[J].Journal of Materials Processing Technology,2013,213(4):515-521.

[54]TRAN V X,PAN J,PAN T.Effects of processing time on strengths and failure modes of dissimilar spot friction welds between aluminum 5754-O and 7075-T6sheets[J].Journal of Materials Processing Technology,2009,209(8):3724-3739.

[55]BILICI M K.Application of Taguchi approach to optimize friction stir spot welding parameters of polypropylene[J].Materials and Design,2012,35:113-119.

[56]CHOI D H,AHN B W,LEE C Y,et al.Effect of pin shapes on joint characteristics of friction stir spot welded AA5J32sheet[J].Materials Transactions,2010,51(5):1028-1032.

[57]SHIN H S,JUNG Y C.Characteristics of dissimilar friction stir spot welding of bulk metallic glass to light weight crystalline metals[J].Intermetallics,2010,18(10):2000-2004.

[58]SHIN H S,JUNG Y C.Characteristics of friction stir spot welding of Zr-based bulk metallic glass sheets[J].Journal of Alloys and Compounds,2010,504(1):279-282.

[59]PRAKASH S J,MUTHUKUMARAN S.Refilling probe hole of friction spot joints by friction forming[J].Materials and Manufacturing Processes,2011,26(12):1539-1545.

[60]SIMONCINIA M,FORCELLESE A.Effect of the welding parameters and tool configuration on micro-and macro-mechanical properties of similar and dissimilar FSWed joints in AA5754and AZ31thin sheets[J].Materials and Design,2012,41:50-60.

[61]FORCELLESE A,GABRIELLI F,SIMONCINI M.Mechanical properties and microstructure of joints in AZ31thin sheets obtained by friction stir welding using“pin”and“pinless”tool configurations[J].Materials and Design,2012,34:219-229.

[62]TRAN V X,PAN J,PAN T.Fatigue behavior of spot friction welds in lap-shear and cross-tension specimens of dissimilar aluminum sheets[J].International Journal of Fatigue,2010,32(7):1022-1041.

[63]UEMATSU Y,TOKAJI K,TOZAKI Y.Fatigue behaviour of dissimilar friction stir spot weld between A6061and SPCC welded by a scrolled groove shoulder tool[J].Procedia Engineering,2010,2(1):193-201.

[64]JORDON J B,HORSTEMEYER M F,DANIEWICZ S R.Fatigue characterization and modeling of friction stir spot welds in magnesium AZ31alloy[J].Journal of Engineering Materials and Technology-Transactions,2010,132(4):041008.

[65]HASSANIFARD S,MOHAMMADPOUR M,RASHID H A.A novel method for improving fatigue life of friction stir spot welded joints using localized plasticity[J].Materials and Design,2014,53:962-971.

[66]RAO H M,JORDON J B,BARKEY M E,et al.Influence of structural integrity on fatigue behavior of friction stir spot welded AZ31Mg alloy[J].Materials Science and Engineering:A,2013,564:369-380.

[67]UEMATSU Y,TOKAJI K,TOZAKI Y.Fatigue behaviour of dissimilar friction stir spot welds between A6061-T6and low carbon steel sheets welded by a scroll grooved tool without probe[J].Fatigue and Fracture of Engineering Materials and Struc-tures,2011,34(8):581-591.

[68]UEMATSU Y,KAKIUCHI T,TOZAKI Y,et al.Comparative study of fatigue behaviour in dissimilar Al alloy/steel and Mg alloy/steel friction stir spot welds fabricated by scroll grooved tool without probe[J].Science and Technology of Welding and Joining,2012,17(5):348-356.

[69]TRAN V X,PAN J,PAN T.Fatigue behavior of aluminum 5754-O and 6111-T4spot friction welds in lap-shear specimens[J].International Journal of Fatigue,2008,30(12):2175-2190.

[70]CHOWDHURY S H,CHEN D L,BHOLE S D,et al.Lap shear strength and fatigue behavior of friction stir spot welded dissimilar magnesium-to-aluminum joints with adhesive[J].Materials Science and Engineering:A,2013,562:53-60.

[71]LIN P C,SU Z M,HE R Y,et al.Failure modes and fatigue life estimations of spot friction welds in cross-tension specimens of aluminum 6061-T6sheets[J].International Journal of Fatigue,2012,38:25-35.

[72]MUCI-KÜCHLER K H,KALAGARA S,ARBEGAST W J.Simulation of a refill friction stir spot welding process using a fully coupled thermo-mechanical FEM model[J].Journal of Manufacturing Science and Engineering,2010,132(1):014503.

[73]WANG D A,CHEN C H.Fatigue lives of friction stir spot welds in aluminum 6061-T6sheets[J].Journal of Materials Processing Technology,2009,209(1):367-375.

[74]AHMADI S R,HASSANIFARD S,POUR M M.Fatigue life prediction of friction stir spot welds based on cyclic strain range with hardness distribution and finite element analysis[J].Acta Mechanica,2012,223(4):829-839.

[75]AWANG M,MUCINO V H.Energy generation during friction stir spot welding(FSSW)of Al6061-T6plates[J].Materials and Manufacturing Processes,2010,25(1-3):167-174.

[76]GERLICH A,SU P,NORTH T.Peak temperatures and microstructures in aluminum and magnesium alloy friction stir spot welds[J].Science and Technology of Welding and Joining,2005,10(6):647-652.

[77]ATHARIFAR H.Optimum parameters design for friction stir spot welding using agenetically optimized neural network system[J].Journal of Engineering Manufacture,2010,224(3):403-417.

[78]KULEKCI M K,ESME U,ER O,et al.Modeling and prediction of weld shear strength in friction stir spot welding using de-sign of experiments and neural network[J].Materials Science and Engineering Technology,2011,42(11):990-995.

[79]KARTHIKEYAN R,BALASUBRAMANIAN V.Predictions of the optimized friction stir spot welding process parameters for joining AA2024aluminum alloy using RSM[J].The International Journal of Advanced Manufacturing Technology,2010,51(1-4):173-183.

[80]KIM D,BADARINARAYAN H,RYU I,et al.Numerical simulation of friction stir spot welding process for aluminum alloys[J].Metals and Materials International,2010,16(2):323-332.

[81]ZHANG Z H,LI W Y,LI J F,et al.Numerical analysis on formation mechanism of Hook during pinless friction stir spot welding[A].7th Asia Pacific IIW International Congress[C].Singapore:International Institute of Welding,2013.

[82]丁荣辉,黎文献,路彦军,等.搅拌摩擦焊接技术最新进展[J].轻合金加工技术,2005,33(2):21-25.DING R H,LI W X,LU Y J,et al.Recent developments of friction stir welding[J].Light Alloy Fabrication Technology,2005,33(2):21-25.

[83]秦红珊,杨新岐.一种替代传统电阻点焊的创新技术——搅拌摩擦点焊[J].电焊机,2006,36(7):27-30.QIN H S,YANG X Q.A new innovative joining technology to replace conventional resistance spot welding-friction stir spot welding[J].Electric Welding Machine,2006,36(7):27-30.

[84]张健,董春林,李光,等.搅拌摩擦点焊在航空领域的应用[J].航空制造技术,2009,(16):70-73.ZHANG J,DONG C L,LI G,et al.Application of friction stir spot welding in aviation industry[J].Aeronautical Manufacturing Technology,2009,(16):70-73.

[85]秦红珊,杨新岐.搅拌摩擦点焊技术及在汽车工业应用前景[J].汽车技术,2006,(1):1-5.QIN H S,YANG X Q.Friction stir spot welding technology and its application in automotive industry[J].Automobile Tech-nology,2006,(1):1-5.