热机械训练过程中Fe-Mn-Si系形状记忆合金的组织演变

卢 棋,何国球,陈淑娟,佘 萌,刘 颺,杨 洋,朱旻昊

(1同济大学 材料科学与工程学院,上海 201804;2西南交通大学 牵引动力国家重点实验室,成都 610031)

Fe基形状记忆合金是由Sato等[1]在20世纪80年代首次发现的,它是继Ni-Ti基和Cu基形状记忆合金后的第三代形状记忆合金。该合金强度高、塑性好、易加工成型、耐蚀性好,尤其是其价格低廉,具有较强的工程应用潜力,近年来Fe基形状记忆合金受到了国内外学者的特别关注[2-6]。然而,该合金形状记忆效应(Shape Memory Effect,SME)较差、形状回复率低,目前仅能应用在管道连接中。因此,人们一直设法采用各种手段,特别是热机械训练[7-10]以期提高其形状记忆效应,拓展应用范围。目前,对热机械训练过程中组织的变化情况进行报道的较少。本工作着重讨论热机械训练过程中合金组织的演变,分析马氏体和奥氏体在热机械训练前后的变化情况,探寻Fe-Mn-Si系形状记忆合金在热机械训练过程中记忆效应的内在机理。

1 实验材料及方法

实验材料为 Fe-15.5Mn-5Si-9Cr-5Ni,Fe-15.5Mn-5Ni-5Al,Fe-15.5Mn-5Si-9Cr-5Ni-0.5Mo(质量分数/%,下同),分别对应于试样1,2,3。经锻造后的铸件根据实验需求进行固溶处理,固溶温度为1173K,固溶时间为30min。固溶处理后,将试样加工成外径为48.12mm、内径为24.1mm、高为15.5mm的中空圆柱。热机械训练采用压缩法,先对试样进行约5%左右的预变形,去除载荷后在马弗炉中873K温度下进行15min退火处理。

合金的拉伸性能根据GB/T228—2002《金属材料室温拉伸试验方法》进行。形状回复率测量方法为:①将试样加工成实际产品的中空圆柱状的垫片,厚度为H0;②在垫片的上下表面加压,产生一定量的变形,测量厚度H1;③在600℃下退火后,测量厚度H2。回复率η为

金相观察在LWD200-4C型金相显微镜上进行;将试样进行抛光后,用草酸(10g)+H2O2(20mL)+HF(20mL)+H2O(10mL)腐蚀制成扫描试样,利用场发射扫描电镜Quanta 200F观察;用线切割机在回复态及压缩态试样上截取0.8mm左右厚度的薄片,机械打磨至30~50μm,超声波清洗后用电解双喷法制成电镜样品,然后使用H-800型透射电子显微镜观测其内部结构;XRD实验在D/max2550VB3+/PC型衍射仪上进行。

2 结果和讨论

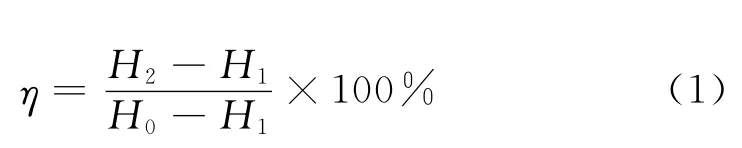

图1为三种不同成分的Fe-Mn-Si系合金在不同周次热机械循环下的应变回复率。可见,三种合金的回复率均先随着训练次数的增加而增加(0.75%~1.95%),而后随着训练次数的增加而降低(1.08%~1.95%),训练三次后合金的可回复应变达到最大值(1.95%)。

图1 应变回复率与训练次数的关系Fig.1 Relationship of strain recovery rate and training cycles

由Fe-Mn-Si形状记忆合金的记忆机理可知,合金产生记忆效应是由于应力诱发产生ε马氏体,加热后发生逆转变成为γ奥氏体,达到形状回复,产生形状记忆效应[11,12]。

图2为不同成分合金原始组织的金相显微形貌。三种试样的原始组织均为奥氏体组织,并在奥氏体上存在析出物。对比发现试样2合金析出的第二相尺寸大,且数量较多,在晶界和晶内均有大量的分布(图2(b))。试样3合金析出物尺寸较小且分布较均匀(图2(c))。

图2 试样的金相显微组织 (a)试样1;(b)试样2;(c)试样3Fig.2 Metallographic microstructure of samples (a)sample 1;(b)sample 2;(c)sample 3

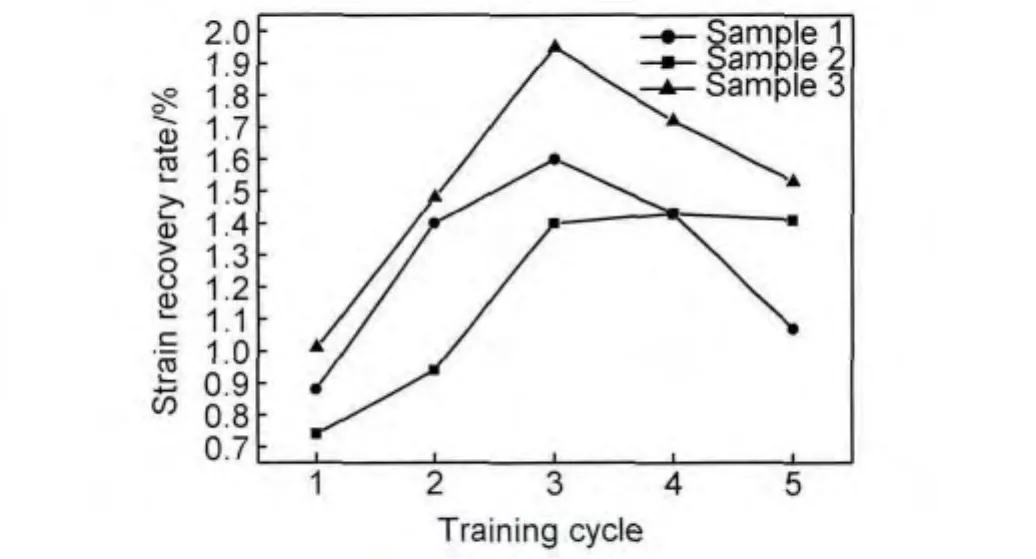

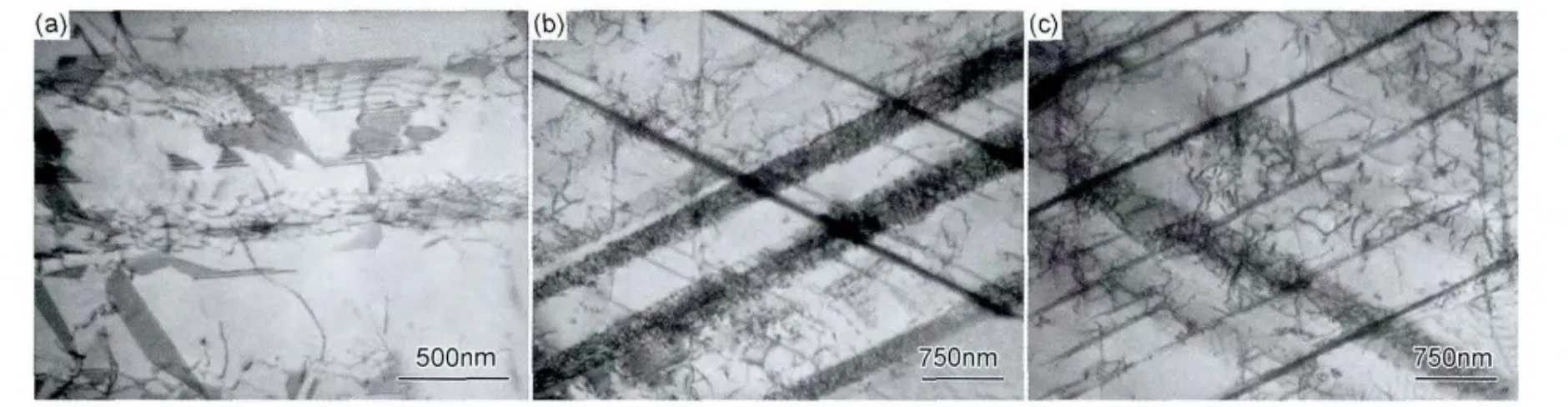

Fe-Mn-Si基形状记忆合金的层错能很低,经过锻造工艺处理后,组织中很容易产生大量的层错,虽然在随后的固溶处理中,一些层错会在热的作用下消失,但仍能保留部分的层错。图3为试样1,2,3原始试样中的层错形貌。试样1中的奥氏体层错较试样2多且密集,有六层左右的层错宽度,如图3(a)所示。试样2中的奥氏体层错比较疏散,较短,有九层左右的层错,如图3(b)所示。试样3中奥氏体层错明显增多,不同于试样1层错方向单一,该试样在两个方向上分布有大量层错,且密度高,长度和宽度均较大。

图4为试样1经过训练后组织中的奥氏体层错形貌。对比图3(b)可知,层错经训练后在长度方向上生长,马氏体形貌和层错形貌差别不大。但是,长大的马氏体片层遇到层错的阻碍时,应力只能通过激发新的马氏体片层来缓解。因为马氏体与层错的这种关系,使得大的马氏体片中存在着很多缺陷。

图3 试样组织中的层错 (a)试样1;(b)试样2;(c)试样3Fig.3 Stacking fault in structure of samples (a)sample 1;(b)sample 2;(c)sample 3

图4 训练后试样1的组织结构Fig.4 Structure of sample 1after training

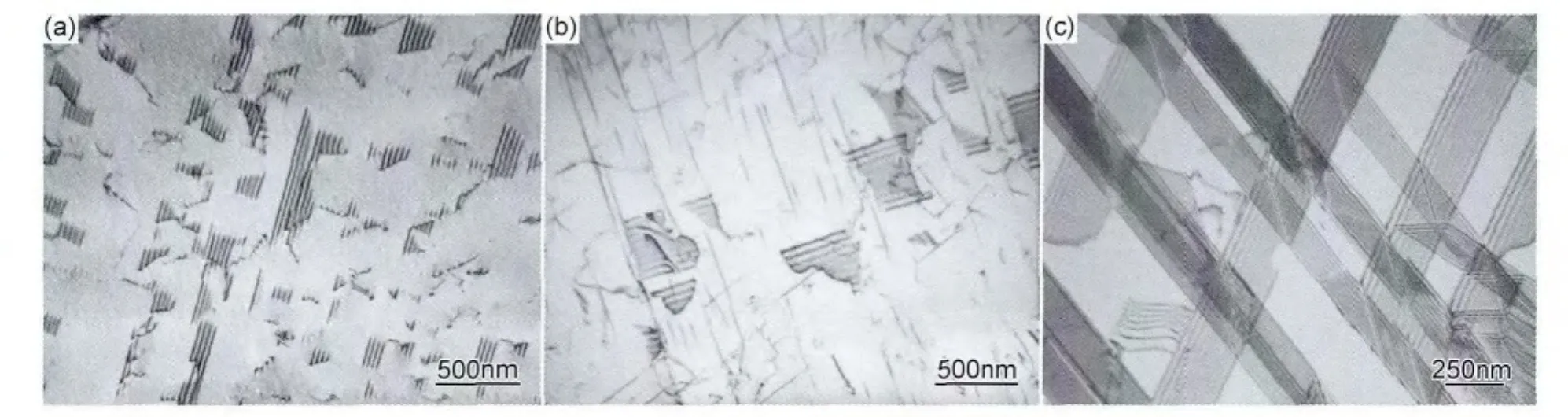

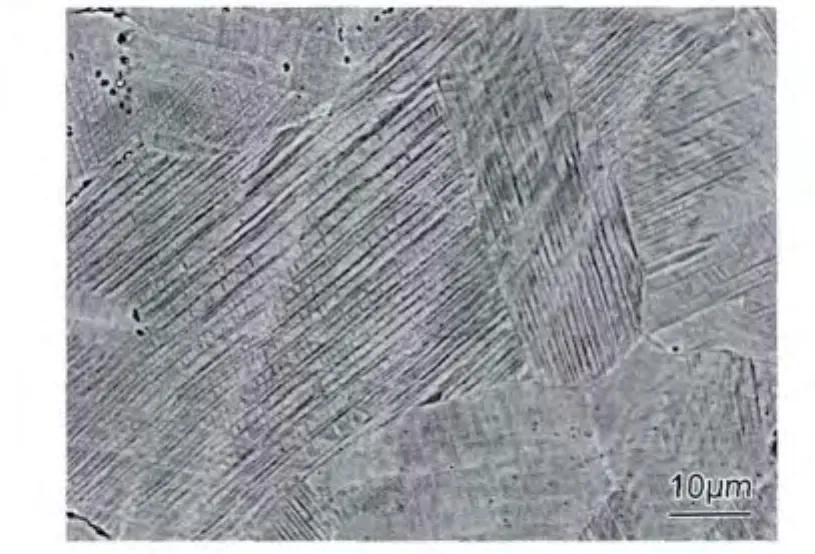

图5为试样1合金训练前后的位错形貌。由图5(a)可知,训练前组织中存在的大多为单独的位错。经过多次训练后,晶粒内部位错的运动产生塑性变形。在变形时位错大量繁殖,由于位错间及位错与组织中预存的结构间交互作用可以部分抵消,因此在一定的变形范围内,经过变形处理的组织中,残留的位错形成了最终的组织形貌,包括由位错形成的亚晶界,位错墙以及单独的位错。图5(b),(c)为经过五次和六次训练后位错的形貌,可以发现,大量位错发生缠结,且残留下很多位错墙。

图5 训练前后的位错变化 (a)训练前;(b)五次训练后;(c)六次训练后Fig.5 The change of dislocation before and after training (a)before training;(b)after five times training;(c)after six times training

Fe-Mn-Si形状记忆效应主要来源于马氏体的转变这一点已经得到公认。在训练之前,试样3的金相形貌如图6(a)所示,组织中几乎不存在马氏体。在训练过程中,合金在外力的作用下(室温加载至5%的应变后卸载),组织中产生了大量的马氏体,并且一部分互相交错,如图6(b)所示。除了应力诱发的大量马氏体,奥氏体组织在应力的作用下发生变形也产生了马氏体。合金在回复之后,马氏体在退火的作用下回复到奥氏体相,而晶粒在应力作用下的变形却是无法改变的。图6(c)为样品3的三次训练退火后显微组织,可以看到组织中的晶粒比较细小,含有的马氏体较少,大多为奥氏体,说明经过退火后马氏体向奥氏体发生了转变。

图7为试样3训练前后的XRD图谱。可知,训练前马氏体峰几乎不存在,说明组织中不存在马氏体;受力后,马氏体峰升高,奥氏体峰降低,组织中产生了大量的马氏体,也有少量奥氏体发生了转变。退火后,马氏体峰又降低,说明马氏体发生了逆转变。

图6 不同训练阶段试样3的金相显微组织 (a)训练前;(b)应力加载后;(c)三次训练后Fig.6 Metallographic microstructure of sample 3with different conditions(a)before training;(b)after stress loading;(c)after three times training

图7 试样3在不同状态下的XRD图谱Fig.7 XRD patterns of sample 3with different conditions

图8是预变形量为5%的试样3经一次热机械训练后的扫描电镜形貌。可见,训练后合金中的应力诱发ε马氏体分布比较均匀,相互平行,交叉现象较少,同时,晶体中的马氏体呈现ε马氏体区域择优取向,即在一个区域内仅存在一种取向的应力诱发ε马氏体,呈现出热机械训练后应力诱发ε马氏体的典型特征[13-15],如图8所示,一个大的晶粒被分割成取向不同的两个区域,在每个区域中,都有一种占绝对主导位相的马氏体片存在,而且几乎不存在其他位相的马氏体。

图8 试样3经一次训练后的扫描电镜显微形貌Fig.8 SEM image of sample 3after a training

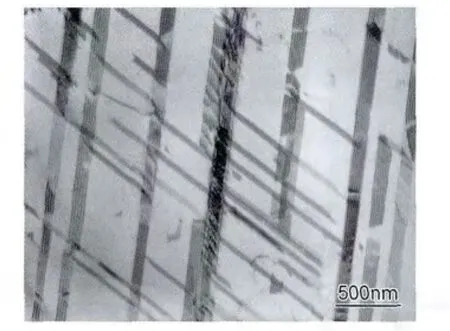

热机械训练实际上是应力诱发γ→ε马氏体相变及逆相变过程的重复。其降低了应力诱发马氏体相变的临界应力,使应力诱发马氏体相变容易进行,从而增加应力诱发马氏体的数量。热机械训练同时也增加了塑性变形的临界应力,减少了不可逆塑性变形,还使晶体内缺陷密度增加,这些晶体缺陷可作为ε马氏体的核胚,使ε马氏体转变量增加[16-18]。然而,过多的训练会导致永久应变的累积增加,还可能出现α′马氏体,从而阻碍形状记忆效应的提高,所以当训练次数进一步增加时,形状记忆效应趋于稳定甚至降低。经过六次训练后应变回复性能下降,主要是因为经过大量的变形,在同等的退火条件下位错密度大量增加,经过退火处理后,奥氏体组织中有大量的位错保留下来,图9是试样3(Fe-Mn-Si-Cr-Ni-Mo合金)经过六次训练后的透射电镜(TEM)照片。可见,合金基体上发生了严重的位错缠结。这些缠结的位错在加热过程中无法消失,是不可恢复的永久性缺陷,它们一方面钉扎住母相,使其不易产生ε马氏体,另一方面,阻碍了已产生的ε马氏体发生逆相变。

图9 经过六次训练后试样3的透射电镜照片Fig.9 TEM image of sample 3after six times training

综上所述,训练次数的增加主要在以下两个方面影响合金的相对形状回复率:(1)随着训练次数的增加,应力诱发马氏体所需的应力不断降低。这是因为在热机械循环中新引进了一些晶格缺陷,使Shockley不全位错和层错的密度增加。这些晶格缺陷可以作为后来形成的应力诱发马氏体的形核中心,这样在动力学上对γ→ε马氏体转变有利,所以可以在较小的外加应力下发生转变。(2)随着训练次数的增加,晶体中的马氏体呈现ε马氏体区域择优取向,即随训练次数的增加晶粒往往分成单独的几个区域,在每个区域中,都有一种占绝对主导位相的马氏体片存在,而且几乎不存在别的其他位相的马氏体。

3 结论

(1)热机械训练是应力诱发γ→ε马氏体相变及其逆相变过程的重复,训练前组织中几乎不含马氏体,组织中存在奥氏体层错。应力加载后,组织中出现大量的马氏体,奥氏体层错在长度方向上生长,且经过多次训练后合金中的应力诱发ε马氏体分布比较均匀,相互平行,交叉现象较少,同时晶体中的马氏体呈现ε马氏体区域择优取向。

(2)过多(五次以上)的热机械训练后,组织中含有大量的位错,还可能出现α′马氏体,且合金基体上发生了严重的位错缠结,这对应力诱发γ→ε马氏体相变及其逆相变不利,从而影响合金的记忆性能。

[1]SATO A,YAMAJI Y,MORI T.Physical properties controlling shape memory effect in Fe-Mn-Si alloys[J].Acta Metall,1986,34:287-293.

[2]TANAKA Y,HIMURO Y,KAINUMA R,et al.Ferrous polycrystalline shape-memory alloy showing huge superelasticity[J].Science,2010,327(5972):1488-1490.

[3]MAJI B C,KRISHAAN M.The effect of microstructure on the shape recovery of a Fe-Mn-Si-Cr-Ni stainless steel shape memory alloy[J].Scripta Materialia,2003,48(1):71-77.

[4]ANDRAWES B AND DESROCHES R.Effect of ambient temperature on the hinge opening in bridges with shape memory alloy seismic restrainers[J].Eng Struct,2007,29(9):2294-2301.

[5]MARUYAMA T AND KUBO K.Ferrous shape memory alloys:properties,processing and applications shape memory and super elastic alloys[R].Cambridge:Woodhead Publishing Ltd,2011.

[6]陈淑娟,何国求,张熹,等.固溶温度对Fe基形状记忆合金性能的影响[J].上海金属,2009,31(2):17-20.CHEN S J,HE G Q,ZHANG X.Effect of solution temperature on the properties of Fe-based shape memory alloy[J].Shanghai Metal,2009,31(2):17-20.

[7]YANG C H,LIN H C,LIN K M,et al.Effects of thermo-mechanical treatment on a Fe-30Mn-6Si shape memory alloy[J].Materials Science and Engineering:A,2008,497(1-2):445-450.

[8]卢棋,何国球,陈淑娟,等.热机械训练对Fe-Mn-Si系形状记忆合金记忆效应及组织结构的影响[J].功能材料,2014,(4):4076-4078.LU Q,HE G Q,CHEN S J,et al.The influence of thermo-mechanical training on the shape memory effect and structure in Fe-Mn-Si shape memory alloy[J].Journal of Functional Materials,2014,(4):4076-4078.

[9]LEINENBACH C,KRAMER H,BERNHARD C,et al.Thermo-mechanical properties of an Fe-Mn-Si-Cr-Ni-VC shape memory alloy with low transformation temperature[J].Adv Eng Mater,2012,14(1-2):62-67.

[10]STANFORD N,DUNNE D P.Thermo-mechanical processing and the shape memory effect in an Fe-Mn-Si-based shape memory alloy[J].Materials Science and Engineering:A,2006,422(1-2):352-359.

[11]YANG H S,JANG J H,BHADESHIA H K D H,et al.Critical assessment:martensite-start temperature for theγ→εtransformation[J].Computer Coupling of Phase Diagrams and Thermochemistry,2012,36(1-2):16-22.

[12]LI Hong-qi,WANG Yan-bin,CHEN Qi-zhi,et al.In situ TEM observation of magnetization-enhanced dislocation emission and motion for 60Fe40Ni alloy[J].Chinese Science Bulletin,1997,24:2064-2066.

[13]ANDRADE S,OSTHUES M,ARRUDA G J.The influence of thermal cycling on the transition temperatures of a Fe-Mn-Si shape memory alloy[J].Materials Science and Engineering:A,1999,273:512-516.

[14]KAJIWARA S.Characteristic feature of shape memory effect and related transformation behavior in feature alloys[J].Materials Science and Engineering:A,1999,273:67-88.

[15]WEN Y H,LI N,XIONG L R.Composition design principles for Fe-Mn-Si-Cr-Ni based alloys with better shape memory effect and higher recovery stress[J].Materials Science and Engineering:A,2005,407(1-2):31-35.

[16]FEDERZONI L,GUENIN G.Influence of the presence of preexisting thermalε-martensite on the formation of stress-induced ε-martensite and on the shape memory effect of a Fe-Mn-Cr-Si-Ni shape memory alloy[J].Scripta Metallurgical et Materialia,1994,31(1):25-30.

[17]CHOI E,CHUNG Y S,CHOI J H,et al.The confining effectiveness of NiTiNb and NiTi SMA wire jackets for concrete smart[J].Mater Struct,2010,19(1):25-30.

[18]QIAO Z X,LIU Y C,WANG J H.Effect of pre-strain on morphology of stress inducedε martensite in an Fe-Mn-Si shape memory alloy[J].Journal of Materials Science & Engineering,2008,26(1):46-52.