不同应变率下纳米多晶Cu/Ni薄膜变形行为的分子动力学模拟

成 聪,陈尚达,吴勇芝,黄鸿翔

(1湘潭大学 材料与光电物理学院,湖南 湘潭 411105;2湘潭大学 低维材料及其应用技术教育部重点实验室,湖南 湘潭 411105)

纳米多晶Cu与Ni的弹性模量具有显著差异,且只有2.7%的晶格失配有利于凝聚,纳米Cu/Ni系统的微观结构和特性被广泛的研究[1-4]。因应变率与材料的力学特性和微观结构密切相关,如梁浩等[5]对MgAlZnY合金的拉伸特性和断口进行研究,发现不同应变率拉伸下断口分形行为显著,分形维数越大,合金塑性相对越好,断口形貌越复杂;LU等[6]研究了应变率对平均粒径30nm的纳米多晶电沉积Cu拉伸流变应力和断裂特性的影响,表明应变率的增加使得材料破坏时应变显著增加,这与传统Cu材料的应变率增加导致材料破坏时应变轻微减小有显著区别;SCHWAIGER等[7]通过系统性实验研究发现致密的纳米多晶Ni应变率的敏感性和晶粒大小密切相关,其流变应力对应变率体现出积极的敏感性,然而对粗晶Ni此特性却并不明显;VO等 用分子动力学方法模拟纳米多晶Cu高应变率下的变形,发现其屈服强度不只受晶粒大小影响,而是由晶粒大小和晶界的松弛程度共同控制。随着高性能计算机的发展,纳米金属/金属的薄膜特性被广泛地利用计算机进行模拟。对Cu/Ni薄膜系统,目前大多数模拟研究集中在双晶薄膜的特性上,对纳米多晶Cu/Ni薄膜高应变率下变形时微观结构与特性的研究非常有限。因超高的应变率限制晶界滑移的能力,开辟了制造超硬度金属(用于冲击加载)的重要途径[9]。本工作将利用分子动力学方法研究Cu/Ni纳米多晶薄膜系统在不同高应变率下的变形机制。

1 模拟方法

Cu/Ni双层膜模型如图1所示,X,Y,Z三个方向皆采用周期性边界条件,构成Cu/Ni纳米多层薄膜系统。文中Ni,Cu的晶格常数分别取0.3524nm和0.3615nm,利用 Voronoi几何法[10]构建X,Y,Z方向的尺寸为26.751nm×26.751nm×17.845nm Cu/Ni双层膜。其中Ni层平均粒径6.641nm,厚度(Z轴方向)为8.928nm,Cu层平均粒径6.638nm,厚度为8.917nm,Cu,Ni层均约含41.7个晶粒,Cu层含537366个原子,Ni层含581941个原子,整个系统含1119307个原子。模拟中采用Sandia国家实验室提供的MD代码LAMMPS[11]对膜系统进行Z向应变加载,应变率分别为2×106,108,109,5×109,1010s-1。原子间相互作用势采用广泛应用的EAM势函数[11,12],模拟中开始采用 NPT系综(即系统的温度、压强和原子数目保持恒定)充分弛豫,然后在NVT系综(即系统的温度、体积和原子数目保持恒定)下进行应变加载,为了消除热振动的影响,系统温度采用 Nosé-Hoover热浴[13]控制为1K。另外,采用 Velocity-Verlet积分方法,时间步长设定为1fs。为了可视化晶体缺陷,采用中心对称参数方法[14],其定义为:

其中α为近邻原子对数,Ri和Ri+α是对称原子相对中心原子的位矢,对于FCC结构,α为6。当P=0时,说明此原子是完整晶体部分;当P不为零时,不同的金属,取一定的临界值P,然后区分原子是位错、堆垛层错,或表面原子。因为中心对称参数法不易于区分堆垛层错和晶界,因此利用局部晶序法(CNA)[14]对晶界和层错进行区分。对CNA值进行计算,当其值为1时为FCC结构;为2时是HCP结构;为3时是BCC结构;为4时是二十面体结构;为5时是其他结构。本工作中FCC结构Cu,Ni晶体晶界原子定义为“OTHER”结构,其CNA值为5(CNA值为3,4的原子极少)。利用CNA值对原子进行着色,如图1中所示:上层为Ni层,橙色表示FCC结构,绿色表示晶界,紫色表示HCP结构;下层为Cu层,蓝色代表FCC结构,黄色代表晶界,红色代表HCP结构。

2 结果及讨论

实验研究表明FCC与HCP结构纳米多晶金属应变率的敏感系数(m)相比对应粗晶结构大一个量级[15],抗拉强度随着拉伸加载应变率的增加而递增,但是应变率对延展性的影响却与许多因素相关,如成分、测试方法、加载过程等[16]。据反 Hall-Petch关系,当金属晶粒减小到一定程度,随着晶粒的减小材料的强度减弱[17],然而对于超细微晶粒(粒径d≤30nm)纳米金属在高应变率下变形时(104s-1)其强度显著增强[18]。如对超细微纳米多晶Ni在加载速率大于声速情况下进行加载,因限制了晶界的滑移而导致了超高的强度[19]。为研究应变率对Cu/Ni多层薄膜结构和特性的影响,对所建模型在不同应变率下进行加载,其应力应变曲线如图2所示。由图2可知,应变率越大,纳米多晶Cu/Ni多层薄膜结构的屈服强度和屈服应变的增量越大,而且到达屈服点后应变率越小,应力下降愈加急剧,曲线愈陡峭。当应变率减小到一定程度,应力应变曲线接近重合(如图2中应变率为2×106s-1与108s-1);反之当应变率不断增大,屈服极限增加越明显,曲线重合度的偏离越大。图2与DONGARE等 模拟结果(应变率为10s ,Cu粒径为6nm)和BRINGA 等[20]的模拟结果(应变率为109s-1,Cu粒径为15nm)相比较,曲线变化趋势非常相似。然而VO等[8]在不同应变率(108,109,1010s-1)下模拟拉伸粒径为5nm多晶Cu,应力值达顶点后下降却较为缓和。此外,Brandl等[21]在不同应变率下(107,108,109s-1)模拟拉伸粒径为11.5nm Al,屈服极限到达顶点后也是下降较缓和。与上述两者相比,虽然屈服极限与应力流变阶段相差较大,但随着应变率增加,屈服极限增加愈剧烈的趋势是一致的。这为本工作下一步对应变率敏感性的分析提供参考价值。

图2 不同应变率下Cu/Ni薄膜系统变形应力-应变曲线Fig.2 Stress-strain curves for the nanocrystalline Cu/Ni system deformed at different strain rates

为进一步分析该Cu/Ni多层薄膜系统应变率的敏感性,引入ASARO等[22]对应变率敏感系数的求法,应变率敏感系数m定义为:

其中k是波尔兹曼常数,T是绝对温度,σ是流变应力,H是硬度(通常为3σ),V*为激活体积,即激活热焓量随流变应力的下降率:

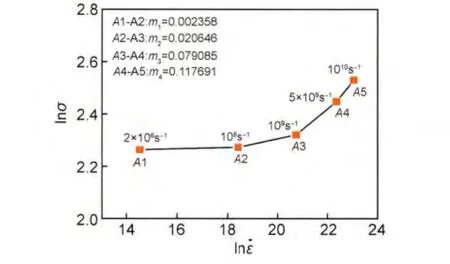

由(4)知m的广义力学涵义为拉伸任一瞬时流变应力对应变率的敏感性,其解析涵义为真实应力对数对真实应变率的对数求导数,其几何涵义为流变应力-应变率在对数坐标平面曲线的斜率。图2中,应力到达最大值后即急剧下降,塑性流动阶段极其短暂,为研究多晶Cu/Ni多层薄膜系统屈服极限对应变率的敏感性,把屈服极限替换流变应力值代入(4)式。

图3为对数坐标平面内屈服极限σ随应变率变化的曲线。曲线斜率m随应变率增大而增加,即应变率越大,屈服极限对应变率越敏感。例如在应变率相对较小的区域,直线A1-A2的斜率m1=0.002358;在应变率相对较大的区域,直线A4-A5的斜率m5=0.117691。这较好地反应了屈服极限随应变率的变化趋势。在Carreker等[23]的研究中,粗晶Cu的粒径d从92μm下降到12μm时应变率敏感系数m从0.004增加到0.0072,当粒径d减小到亚微米或纳米量级,m值进一步增加。例如在Jiang等[24]对粒径d=26nm电镀Cu的研究中,测得的应变率敏感系数m为0.104。Wei[25]通过对前人大量研究数据作图分析得:纳米多晶Cu粒径d从105nm至10nm变化时,m由0.004增大至0.04;纳米多晶Ni粒径d从105nm至10nm变化时,m由0.003增大至0.02。本工作的模拟中,Cu,Ni粒径d均约为6.6nm,由(4)式所得应变率敏感系数m变化范围为0.002358~0.117691,与上述实验研究结果相比较:其最小值与上述粗晶的实验m值接近,最大值与上述纳米多晶的实验m值接近。该模拟中除了含纳米多晶Cu结构还有Ni结构;在(4)式中用屈服极限替换了流变应力;模拟中最小的应变率2×106s-1相对于实验中的应变率而言仍是非常高的应变率;不同的晶粒尺寸,这些因素可能共同影响了Cu/Ni多层薄膜结构应变率的敏感系数。

图3 对数坐标平面内Cu/Ni薄膜系统屈服极限-应变率曲线Fig.3 Yield limit-strain rates curve of the nanocrystalline Cu/Ni system under the logarithmic coordinates.

图4(a)和图4(b)用CNA方法计算描述了应变率为108,1010s-1时模拟系统中 FCC,HCP,OTHER结构原子分数随应变的变化过程。对于OTHER部分的原子结构,其CNA值为5,包括晶界上原子,三晶交原子。尽管一些原子不在晶界上而其CNA值可能为5,但因其原子分数极其小,所以对OTHER部分原子分数影响可忽略。图4(a),(b)中开始Cu/Ni模拟系统中的FCC,HCP,OTHER结构分数都相等。(1)当应变率为10s ,Cu层与Ni层薄膜中FCC、HCP、OTHER结构变化:Cu中FCC结构在应变为0.06左右时下降加剧,原子分数从开始的31.68%下降至27%后变化趋于平缓,而Cu中的HCP结构分数在应变到达0.06左右时快速增加,原子分数到达5.5%左右时趋向平缓;对于Cu的OTHER部分原子分数,其变化十分微小,一直在15%~16%附近波动。该应变率下,Ni层与Cu层相比变化很小,FCC,HCP结构分数分别轻微的减小与增加,OTHER结构分数一直在13%~14%附近波动。(2)当应变率为1010s-1,Cu层、Ni层的结构变化都比较剧烈:对FCC结构,结构分数从加载开始即急剧下降,Cu层由31.68%一直下降至25%~26%左右,Ni层相比应变率为108s-1亦下降得更加显著,加载开始即可明显观察到结构分数的下降,从37.24%下降至最低33%左右;对HCP结构,Cu、Ni的结构分数变化都比较明显,从最初的约0.7%上升至约3.0%(比应变率为108s-1时Cu层中HCP结构分数5.5%小),而且两者的HCP结构分数相差很小;对OTHER结构分数,Cu的OTHER结构分数从开始的15.55%随应变加载增至20%~19%,Ni的OTHER结构分数从开始的14.08%变化至16%~15%。据上述可知,更高的应变率对纳米多晶Cu,Ni的FCC结构分数,晶界结构分数、无序原子结构分数影响更显著,且较高的应变率有利于纳米多晶Ni中HCP结构的形成。

图4 Cu/Ni薄膜系统在应变率为108s-1(a),1010s-1(b)时FCC、HCP和晶界结构原子分数随应变变化趋势Fig.4 The evolution of the FCC,HCP,and OTHER(GB)atomic groups for the nanocrystalline Cu/Ni system understrain rates of 108s-1(a)and 1010s-1(b)

为讨论Cu层中FCC和HCP结构分数在屈服点附近的变化机制。本工作与TUCKER等[26]在应变率为109s-1下模拟拉伸粒径为5nm的和15nm的纳米多晶Cu块体相比较。对于粒径5nm的Cu(与本工作6.6nm接近),原子团结构变化剧烈程度介于本工作应变率108s-1和1010s-1模拟结果之间。在屈服点附近没有观察到部分FCC原子团结构迅速转变为HCP原子团结构的现象。相反,对于粒径15nm的Cu,FCC与HCP结构分数在接近屈服点时突变现象却比较明显。因上述的15nm粒径略高于Cu的反Hall-Petch关系临界晶粒尺寸,据Tsuzuki等[27]研究结果,位错机制相比晶界滑移机制对纳米多晶Cu变形的影响更大;又由Dongare等[9]对粒径6nmCu的模拟拉伸研究结果有,在到达屈服点前晶界滑移对变形行为起主要作用,到达屈服点后位错行为对变形的贡献大。比较Tsuzuki和Dongare研究结果,在晶界滑移机制与位错变形机制对变形产生影响的竞争过程中,存在某平衡点使得FCC、HCP原子团结构分数在屈服点附近突变现象更明显。因高的应变率限制晶界滑移的能力强,粒径相同时,控制应变率可调节原子团结构突变的急缓程度;反之应变率相同时,控制粒径也可达到调节效果。

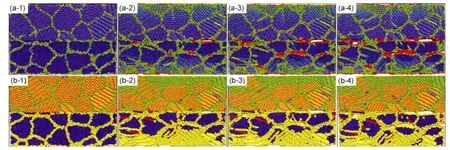

图5和图6用中心对称参数法和局部晶序法(CNA)计算,并在VMD中可视化Cu/Ni薄膜系统在应变率为108,1010s-1时微观结构随应ε增加的演化过程。(1)当应变率为108s-1:如图5(a-1)~(a-4)所示,用中心对称参数法进行分析,在Cu和Ni的界面上最先产生孔洞,并不断扩大。在孔洞生成前,位错行为十分稀少,尤其在上层Ni结构中最明显,几乎无位错行为。当孔洞生成后,在下层Cu结构中孔洞沿着晶界进行扩展,且相对Ni层位错的密度明显更大。孔洞的生成过程中,开始晶界的滑移对孔洞的生成起主要贡献,当孔洞生成后,孔洞周围位错密度不断增大,位错对孔洞的生长贡献不断增大。图5(b-1)~(b-4)与(a-1)~(a-4)相对应,用CNA法进行分析,随着应变加载的进行,上层Ni结构变化很小,只在晶界的边缘生成了很少量的堆垛层错结构;而下层Cu结构中堆垛层错的数量远高于Ni层中,且堆垛层错结构从晶界边缘进入晶粒中,有的甚至贯穿晶粒。(2)当应变率为1010s-1:如图6(a-1)~(a-4)所示,用中心对称参数法分析看出Cu/Ni薄膜冲击加载下,在加载端晶体结构中原子的无序混乱程度迅速增加。对Ni层薄膜,由于晶粒间结合强度比Cu大,虽然其内部无序原子数量大量增加,但加载过程中仍未出现裂纹。而对Cu层薄膜,不仅在Cu、Ni的交界面产生大量裂缝,而且Cu层中晶粒在加载过程中在晶界上产生裂缝,晶粒大量散裂。在Dongare等[28]以速率为250,500,750m/s和1km/s(应变率为2.9×109s-1至1010s-1)对粒径6nm的纳米多晶Cu进行冲击模拟中,在晶界上产生大量的孔洞并不断合并生长成类似球状,且孔洞的数量随着冲击速率增大而增加。本研究中应变率增加,裂缝数量增多。但是因本研究中是模拟薄膜结构,Cu/Ni界面的存在限制了孔洞的合并生长,薄膜本身给孔洞的生长空间也很有限,孔洞产生后不是合并生长为一个类似球状结构,而是呈碎裂形式。此外,与应变率为108s-1时相比,从图6(b-1)~(b-4)中看出,在应变率为1010s-1时Ni层薄膜中随着应变加载进行,其中的堆垛层错数量与Cu层一样都显著增加。但Cu层中的堆垛层错结构数量相比应变率为108s-1时明显减少。可以看出,随着应变率的增加有利于纳米多晶结构中堆垛层错结构数量的增加,但应变率增加至一定程度时无序原子团结构数量增加,破坏了堆垛层错原子团结构的形成,堆垛层错结构数量反而减少。

本工作仅研究了低温高应变率下纳米多晶Cu/Ni薄膜系统的变形行为。而其变形和力学性能也受温度、晶粒尺寸等因素影响,在不同的温度下对纳米多晶Cu拉伸会改变 Hall-Petch关系临界晶粒尺寸[29],对Cu与Ni,应变率敏感系数随晶粒尺寸的变化有显著区别 。而对纳米多晶Cu/Ni组成的系统结构而言,温度效应、尺寸效应的,缺陷演化规律的认知都十分有限,仍需探索其微观结构变化规律,为制备纳米多晶Cu/Ni材料提供理论基础。

图5 应变率为108s-1时单轴加载纳米多晶Cu/Ni样品截面图 (a)用中心对称参数值P对原子着色,蓝色—完整FCC结构,绿色—部分位错、堆垛层错、孪晶界结构,红色—表面原子;(b)用CNA值对原子进行着色,颜色设置与图1相同;(1)ε=0;(2)ε=0.057;(3)ε=0.058;(4)ε=0.059Fig.5 Slices of the nanocrystalline Cu/Ni sample under uniaxial tension at a constant strain rate of 108s-1(a)the atoms colored using P values,lattice atoms:blue;stacking faults,partial dislocations and twin boundary atoms:green;void surface atoms:red;(b)the atoms colored using CNA values,the contour scale for the CNA values is the same as in fig.1;(1)ε=0;(2)ε=0.057;(3)ε=0.058;(4)ε=0.059

图6 应变率为1010s-1时单轴加载纳米多晶Cu/Ni样品截面图 (a)用中心对称参数值P对原子着色:蓝色—完整FCC结构,绿色—部分位错、堆垛层错、孪晶界结构,红色—表面原子;(b)用CNA值对原子进行着色,颜色设置与图1相同;(1)ε=0;(2)ε=0.0927;(3)ε=0.1126;(4)ε=0.1325Fig.6 Slices of the nanocrystalline Cu/Ni sample under uniaxial tension at a constant strain rate of 1010s-1(a)the atoms colored using P values,lattice atoms:blue;stacking faults,partial dislocations and twin boundary atoms:green;void surface atoms:red;(b)the atoms colored using CNA values,the contour scale for the CNA values is the same as in fig.1;(1)ε=0;(2)ε=0.0927;(3)ε=0.1126;(4)ε=0.1325

3 结论

(1)当应变率不断增大,纳米多晶Cu/Ni薄膜系统的屈服极限增加越明显,屈服极限对应变率越敏感。

(2)在较低应变率加载时,纳米多晶Ni薄膜中FCC、HCP、OTHER结构分数相比纳米多晶Cu薄膜而言变化不显著,Cu/Ni薄膜界面上产生孔洞;在较高应变率冲击加载时纳米多晶Cu、Ni薄膜中FCC、HCP、OTHER结构分数变化都较显著,Cu薄膜呈碎裂形式被破坏。

(3)应变率增加有利于纳米多晶结构中堆垛层错原子团的增加,但当应变率增大到一定程度时无序原子团增加会阻碍堆垛层错原子团的生成。

[1]ZHU X Y,PAN F,LIU X J,et al.Microstructure and mechanical properties of nanoscale Cu/Ni multilayers[J].Materials Science and Engineering A,2010,527(4-5):1243-1248.

[2]王涛,卢子兴,杨振宇.Cu/Ni多层纳米线力学性能尺寸效应的分子动力学模拟[J].计算力学学报,2011,28(Suppl):147-151.WANG T,LU Z X ,YANG Z Y,et al.Size effects on the mechanical properties of Cu/Ni multi-layer nano-wires:molecular dynamics simulation[J].Chinese Journal of Computational Mechanics,2011,28(Suppl):147-151.

[3]CHELLALI M R,BALOGH Z,BOUCHIKHAOUI H.Triple junction transport and the impact of grain boundary width in nanocrystalline Cu[J].Nano Letter,2012,12(7):3448-3454.

[4]程东,严志军,严立.Cu/Ni多层膜强化机理的分子动力学模拟[J].金属学报,2008,44(12):1461-1464.CHEN D,YAN Z J,YAN L.Molecular dynamics simulation of strengthening mechanism of Cu/Ni multilayers[J].Acta Materialia Sinica,2008,44(12):1461-1464.

[5]梁浩,陈勇梅,胡文军,等.不同应变率下MgAIZnY合金的拉伸性能与断口研究[J].材料工程,2012,(1):66-70.LIANG H,CHEN Y M,HU W J,et al.Tensile property and fracture surface for MgAlZnY alloys at different strain rates[J].Journal of Materials Engineering,2012,(1):66-70.

[6]LU L,LI S X,LU K.An abnormal strain rate effect on tensile behavior in nanocrystalline copper[J].Scripta Materialia,2001,45(10):1163-1169.

[7]SCHWAIGER R,MOSER B,CHOLLACOOP N,et al.Some critical experiments on the strain-rate sensitivity of nanocrystalline nickel[J].Acta Materialia,2003,51(17):5159-5172.

[8]VO N Q,AVERBACK R S,BELLON P,et al.Yield strength in nanocrystalline Cu during high strain rate deformation[J].Scripta Materialia200961176-79.

[9]DONGARE A M,RAJENDRAN A M,MATTINA B L.Atomic scale simulations of ductile failure micromechanism in nanocrystalline Cu at high strain rates[J].Physical Review B,2009,80(10):4108-4118.

[10]DERLET P M,SWYGENHOVEN H V.Atomic positional disorder in fcc metal nanocrystalline grain boundaries[J].Physical Review B,2003,67(1):4202-4209.

[11]PLIMPTON S J.Fast parallel algorithms for short-range molecular dynamics[J].Journal of Computational Physics,1995,117(1):1-19.

[12]MEHL M J,PAPACONSTANTOPOULOS D A.Structural stability and lattice defects in copper:Ab initio,tight-binding,and embedded-atom calculations[J].Physical Review B,2001,63(22):4106-4121.

[13]HOOVER W G.Canonical dynamics:equilibrium phase-space distributions[J].Physical Review A,1985,31(3):1695-1697.

[14]KELCHNER C L,PLIMPTON S J,HAMILTON J C.Dislocation nucleation and defect structure during surface indentation[J].Physical Review B,1998,58(17):11085-11088.

[15]WEI Y J,BOWER A F,GAO H J.Enhanced strain-rate sensitivity in fcc nanocrystals due to grain-boundary diffusion and sliding[J].Scripta Materialia,2008,56(8):1741-1752.

[16]KUMAR K S,SWYGENHOVEN H V,SURESH S.Mechanical behavior of nanocrystalline metals and alloys[J].Scripta Materialia,2003,51(19):5743-5774.

[17]WOLF D,YAMAKOV V,PHILLPOT S R,et al.Deformation of nanocrystalline materials by molecular-dynamics simulation:relationship to experiments[J].Acta Materialia,2005,53(1):1-40.

[18]JIA D,RAMESH K T,LU L,et al.Compressive behavior of an electrodeposited nanostructured copper at quasistatic and high strain rates[J].Scripta Materialia,2001,45(5):613-620.

[19]BRINGA E M,CARO A,WANG Y,et al.Ultrahigh strength in nanocrystalline materials under shock loading[J].Science,2005,309(5742):1838-1841.

[20]BRINGA E M,TRAIVIRATANA S,MEYERS M A.Void initiation in fcc metals:Effect of loading orientation and nanocrystalline effects[J].Acta Materialia,2010,58(13):4458-4477.

[21]BRANDL C,DERLET P M,SWYGENHOVEN H V.Strain rates in molecular dynamics simulations of nanocrystalline metals[J].Philosophical Magazine,2009,89(34-36):3465-3475.

[22]ASARO R J,SURESH S.Mechanistic models for the activation volume and rate sensitivity in metals with nanocrystalline grains and nano-scale twins[J].Acta Materialia,2005,53(12):3369-3382.

[23]CARREKER R P,HIBBARD W R.Tensile deformation of high-purity copper as a function of temperature,strain rate,and grain size[J].Acta Materialia,1953,1(6):654-663.

[24]JIANG Z G,LIU X,LI G G,et al.Strain rate sensitivity of a nanocrystalline Cu synthesized by electric brush plating[J].Appl Phys Lett,2006,88(14):3115-3117.

[25]WEI Q.Strain rate effects in the ultrafine grain and nanocrystal-line regimes-influence on some constitutive responsesJ.J Mater Sci,2007,42(5):1709-1727.

[26]TUCKER G J,TIWARI S,ZIMMERMAN J A,et al.Investigating the deformation of nanocrystalline copper with microscale kinematic metrics and molecular dynamics[J].J Mech Phys Solids,2012,60(3):471-486.

[27]TSUZUKI H,BRENICIO P S,RINO J P.Accelerating dislocations to transonic and supersonic speeds in anisotropic metals[J].Appl Phys Lett,2008,92(19):1909-1911.

[28]DONGARE A M,RAJENDRAN A M,LAMATTINA B,et al.Atomic scale studies of spall behavior in nanocrystalline Cu[J].J Appl Phys,2010,108(11):3518-3527.

[29]CHOI Y,PARK Y,HYUN S.Mechanical properties of nanocrystalline copper under thermal load[J].Physics Letters A,20123765758-762.

[30]MEYERS M A,MISHRA A,BENSON D J.The deformation physics of nanocrystalline metals:experiments analysis and com-putations[J].Nanostructured Materials,2006,58(4):41-48.