低合金热装轧制钢板表面裂纹控制实践

方恩俊,崔福祥,康伟,廖相巍(.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口5007;.鞍钢集团钢铁研究院,辽宁鞍山4009)

低合金热装轧制钢板表面裂纹控制实践

方恩俊1,崔福祥1,康伟2,廖相巍2

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;2.鞍钢集团钢铁研究院,辽宁鞍山114009)

分析了低合金钢连铸坯热装轧制时钢板表面晶界裂纹缺陷产生的原因。根据入炉前铸坯表面温度及相应的冷却制度,进行了工业试验。试验结果表明,入炉前铸坯表面温度小于450℃或大于750℃时不产生晶界裂纹。采取下线冷却工艺后,低合金钢厚铸坯轧后的晶界裂纹从原来的27.3%降低到0。

低合金钢;连铸坯;晶界裂纹

连铸坯热送热装技术不仅节约了铸坯上下线的成本,同时有效利用铸坯自身热源,节约加热炉煤气消耗,使生产节奏紧凑,降低生产成本。但低合金钢不能实现大量的热送热装,一个重要原因是低合金钢热装轧制钢板的表面易出现裂纹[1-4]。

很多学者对热装轧制钢板的表面裂纹形成机理进行过研究[5-9],但结论各不相同。本文结合鞍钢股份有限公司鲅鱼圈钢铁分公司宽厚板铸机的生产实践,对低合金钢热装轧制钢板的表面裂纹问题进行了深入分析,并提出了解决这种表面缺陷的方法。

1 晶界裂纹产生的机理

鞍钢股份有限公司鲅鱼圈钢铁分公司宽厚板连铸机于2009年9月开工投产,生产的低合金结构钢和船板钢在用户加工使用过程中,发现大量的晶界裂纹缺陷,严重影响了该品种的成材率。钢板表面晶界裂纹见图1,该铸机的主要工艺参数见表1。

低合金钢种,特别是含Nb、V、Ti如Q345B、AH32、AH36等钢种,在凝固过程中当温度降低到Ar3时,奥氏体晶粒的晶界上开始析出AlN、NbN等氮化物[10],最先析出片膜状的铁素体。当铸坯装炉温度高于Ar1时,铸坯的这种宏观组织结构基本不会发生变化,在加热过程中会遗留下来,所以加热后大量的氮化物残留在晶界上,虽然这些氮化物的存在会起到抑制晶粒长大的作用,但也使坯材的高温塑性严重降低,导致轧后钢板表面出现晶界裂纹。凝固组织转变过程见图2。

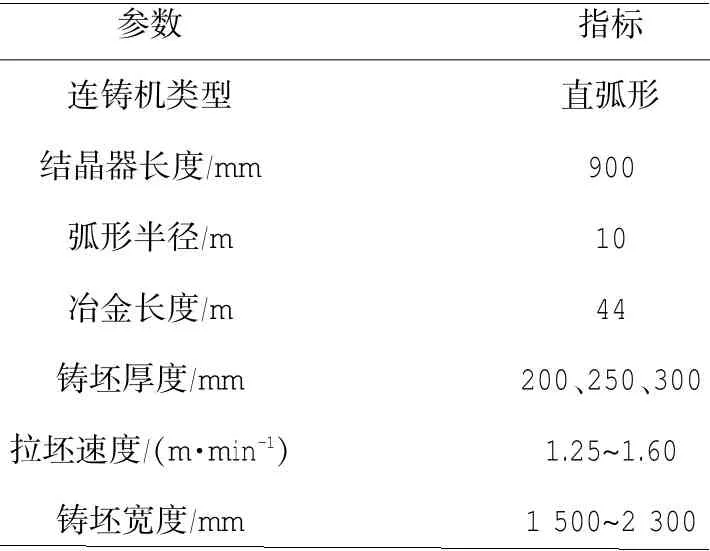

表1 主要工艺参数

2 晶界裂纹的影响因素

为了了解晶界裂纹发生的规律,将同钢种的铸坯按不同的冷却时间分成四类:直装、冷却5 h、冷却10 h及冷却24 h,每一类铸坯试验数量100块,除直装外,其余下线铸坯每10块堆跺冷却,统计轧制后晶界裂纹出现的比例,结果如表2所示。

表2 不同冷却时间晶界裂纹发生情况

由表2可见,铸坯在冷却5 h后轧制时,钢板表面出现晶界裂纹程度的几率最高,其次是直装,此后随着冷却时间的延长,晶界裂纹出现的几率明显降低。铸坯冷却24 h后轧制时,晶界裂纹不再出现。

现场测量数据显示,冷却5 h后铸坯表面温度大部分为750~600℃,即在Ar1~Ar3之间,所以出现晶界裂纹的几率最高,而直装时温度较高,大部分温度高于750℃,所以没有大量出现晶界裂纹,此后冷却时间越长,温度低于600℃的比例越高,出现晶界裂纹的比例越低。

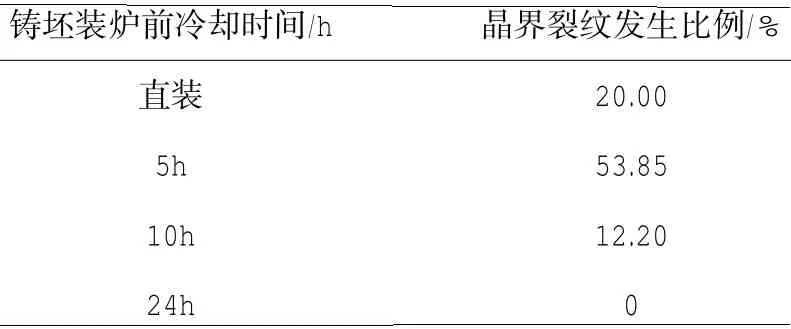

为了更直观的判定晶界裂纹的出现与铸坯入炉前温度的对应关系,对试验批次铸坯装炉前的表面温度进行测定,按照不同的温度区域统计对应的晶界裂纹发生情况,结果见表3。由表3可见,试验钢种的铸坯表面温度在450~750℃时,晶界裂纹发生比例都很高,而小于450℃或大于750℃时,不再产生晶界裂纹。

表3 不同装炉温度对晶界裂纹的影响

3 晶界裂纹的控制措施

通过对比实验,确定了生产的Q345B钢种的Ar1(609℃)和Ar3(762℃)温度值后,制定了以下三种方案。

3.1高温直装方案

直装方案即铸坯装炉温度控制在Ar3以上,这种方案可以节约能源及铸坯上下线的额外成本,实际铸坯在不同位置的表面温度如图3所示。

由图3可见,此方案的稳定性不高,装炉前的铸坯表面温度富余量很小,容易受外界因素影响而使温度难以稳定控制,例如加热炉内装满铸坯,铸坯无法送入,会导致铸坯表面温度下降而进入发生晶界裂纹的温度范围。

3.2下线冷却方案

铸坯下线缓冷即等铸坯表面温度降低到Ar1以下后装炉轧制。这种方案操作比较简单,但是额外会增加生产成本,且浪费铸坯本身的热能。为了最大限度减少铸坯的能量损失,缩短生产周期,通过分析铸坯在坯场的冷却规律,标定出铸坯在坯场的冷却时间,铸坯下线后的冷却速度见图4。

由图4可见,铸坯下线堆垛后,除了垛位上部前2块铸坯温降速度较快外,从第5块铸坯开始,铸坯表面温降速度基本恒定在11℃/h。根据前期试验得到的Ar1线和铸坯在不同位置的温度分布,再结合铸坯下线后表面温度的冷却速度,就可以推算出铸坯下线最低冷却时间。以下线铸坯表面温度800℃为例,下线堆垛冷却30 h后铸坯温度就下降到500℃以下,避开了晶界裂纹的高发区。

3.3强冷工艺方案

强冷方案即铸坯中心保持在Ar3以上的组织结构,而铸坯的表层保持在Ar1以下的组织结构。

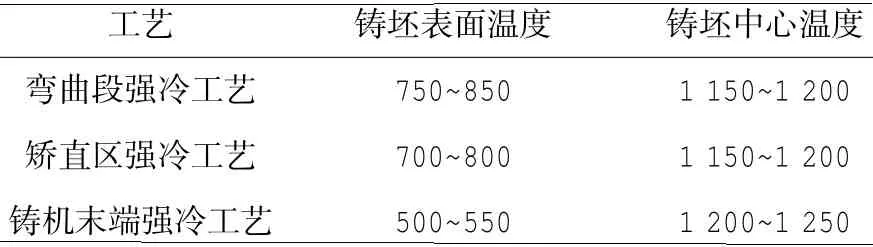

根据厚板连铸机的冷却水系统开发了三种强冷工艺模型,分别是弯曲段强冷工艺模型、矫直区强冷工艺模型、铸机末端强冷工艺模型,经工业试验验证,不同模型可以控制的铸坯中心和表面温度如表4所示。

表4 强冷工艺控温能力 ℃

但上述三种模型存在二冷段蒸汽大的问题,影响正常操作,蒸气排放系统改造正在进行。对比3种强冷工艺的试验效果可知,弯曲段强冷工艺效果不明显;矫直区的强冷工艺有一定效果,但是急冷层沿宽度方向分布薄厚不均,中心薄两边厚,而且这种强冷工艺对铸坯表面质量有影响,铸坯表面容易出现横裂纹;铸坯末端的强冷工艺效果最佳,铸机末端强冷工艺低倍结果见图5。由图5可以看出,铸坯表面有大约20 mm的急冷层组织,且延宽度方向分布比较均匀。

使用铸机末端强冷工艺与不使用铸机末端强冷工艺的铸坯表面组织对比见图6(a)、(b)。由图6可见,使用铸机末端强冷工艺对铸坯表面的组织影响很大,强冷后的铸坯表面组织明显细化。

4 应用效果

目前,高温直装方案受外界因素影响,入炉前铸坯表面温度难以稳定控制,未能大规模应用,仅限于工业试验;下线冷却方案已应用于现场生产的低合金钢厚铸坯,轧后的晶界裂纹从原来的27.3%降低到0;强冷方案受设备条件制约仅限于工业试验,但该方案结合了前两种方案的优点,应能够更有效地提高低合金钢厚铸坯直装率。

5 结论

(1)低合金钢连铸坯热送过程中入炉前铸坯表面温度在Ar3~Ar1区间时,轧后板坯容易发生晶界裂纹。

(2)连铸坯下线后表面温度冷却到Ar1以下时轧制可以避免产生晶界裂纹,轧后的晶界裂纹发生率由原来的27.3%降低到0。

(3)铸坯末端强冷工艺的工业试验表明,该方案可以避免轧后钢板表面晶界裂纹的产生。

[1]刘志明,张炯明,罗衍昭.热装热轧微合金钢板表面裂纹分析[J].钢铁,2012,47(2):66-71.

[2]张海民.红送板坯轧制钢板表面裂纹的原因分析及预防措施[J].宽厚板,2014,20(1):21-23.

[3]高雅,孙建林,贠冰,等.Q460C钢组织特性对表面裂纹成因的影响分析[J].材料科学与工艺,2011,19(5):140-143.

[4]孔明姣.Q345B中厚钢板表面裂纹原因分析 [J].宽厚板,2013,19(6):37-39.

[5]朱圣海,夏文勇,仇圣桃.微合金钢铸坯热送裂纹形成机理研究 [C]∥2011年华东五省炼钢学术交流会议论文集.马鞍山:安徽省金属学会,2011:99-103.

[6]蔡开科.连铸坯表面裂纹的控制[J].鞍钢技术,2004,(3):1-8.

[7]吴薇.化学成分对连铸坯横裂纹形成的影响 [J].上海金属,2004,1(26):50-54.

[8]Mintz.The Influence of Composition on the Hot Ductility of Steels and the Problem of Transverse Cracking[J].ISIJ international,1999,39(9):1833.

[9]Pradhan N,Banerjee N,Reddy B B.Control of Transverse Cracking in Special Quality Slabs[J].Ironmaking and Steelmaking,2001,28(4):305-308.

[10]于宏伟.热送热装工艺的研究[J].宽厚板,2011,17(2):4-7.

(编辑 许营)

Practice of Controlling Surface Cracks of

Low Alloy Steel Sheets by Rolling Hot Charging Slabs

Fang Enjun1,Cui Fuxiang1,Kang Wei2,Liao Xiangwei2

(1.Bayuquan Iron&Steel Subsidiary Company of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China; 2.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

The causes leading to grain boundary cracks occurred on the surface of low alloy steel sheets by rolling hot charging continuous casting slabs are analyzed.Industrial experiments are carried out according to the surface temperature of the slabs prior to entering the reheating furnace and the corresponding cooling schedule.The testing results show that the cracks can be avoided when the surface temperature of the slabs prior to entering the reheating furnace is less than 450℃or more than 750℃.The percentage of cracks is reduced to 0 from 27.3%after using off-line cooling process.

low alloy steel;continuous casting slab;grain boundary crack

TF748

A

1006-4613(2015)01-0056-04

方恩俊,工程师,1999年毕业于鞍山钢铁学院钢铁冶金专业。E-mail:690384402@qq.com。

2014-06-15