活性石灰回转窑结圈原因分析

王福有,康云忠,王传允(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

活性石灰回转窑结圈原因分析

王福有,康云忠,王传允

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

分析了鞍钢鲅鱼圈活性石灰回转窑结圈的原因,结圈是入窑粉料多及煅烧温度高造成的。通过采取减少入窑石灰石粉料、控制煅烧温度至1 250~1 350℃、调节烧嘴一、二次风配比、提高窑内通气性等措施,实现了回转窑全年无结圈,保证了生产顺行。

回转窑;石灰石;结圈

鞍钢股份有限公司鲅鱼圈钢铁分公司现有4座日产900 t回转窑,2008年8月~2009年3月依次投产,投产后每年5~10月都出现大量结圈。结圈是指回转窑筒体高温带内壁发生的炉料环状粘附现象,轻微的粘附现象称为“窑皮”,起到保护窑内耐火材料的作用。如果粘附严重会影响回转窑的正常操作即为结圈,严重时结圈料导致窑内无法出料,掉落的结圈料将冷却器壁条全部堵塞致使被迫停窑。

据相关资料介绍,宝钢股份炼钢厂焙烧分厂活性石灰回转窑采取多种措施也未能从根本上消除结圈,只能延长结圈周期以减少结圈的不利影响[1]。武钢乌龙泉矿活性石灰回转窑则采取提高燃煤效率、选用合理煤粉及保证石灰石质量等措施来减少结圈[2]。为避免活性石灰回转窑结圈,对结圈原因进行分析并采取相应措施,本文对此做一介绍。

1 回转窑结圈位置分布及成分分析

1.1回转窑结圈位置分布

停窑后进入筒体内观察发现,结圈位置主要集中在距窑头筒体端面15 m左右,结圈严重处厚达1 000 mm。结圈位置是筒体最高温度所在,也是筒体内镁铝砖损坏最严重位置,确定为火焰前端。回转窑筒体结圈示意图见图1所示。

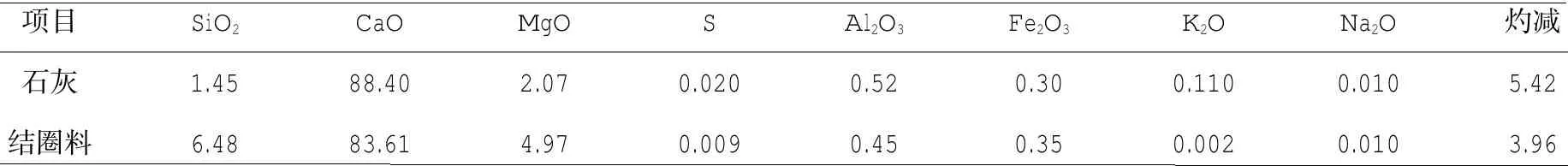

1.2回转窑结圈料成分分析

结圈料颜色不一,黄色的较疏松,黑色的强度稍大些,但两者层状结构明显,内部液相冷凝后形成的孔隙清晰可见。对石灰及结圈料进行化学成分分析,结果如表1所示。

2 回转窑结圈原因分析

2.1石灰石中杂质的影响

从表1中石灰及结圈料成分分析结果可以看出,结圈料中SiO2和MgO含量明显高于石灰中的含量。分析生产工艺流程及热工系统后认为,较高含量的SiO2主要是石灰石带入的,而高含量的MgO主要是高镁石灰石煅烧后粉化所致。

SiO2为酸性氧化物,在100~800℃时能与CaO、MgO等碱性氧化物发生固态反应,生成各种钙盐、镁盐[3]。其中,各钙盐熔点为:偏硅酸钙钙2CaO·SiO22 130℃,硅酸三钙1 900℃。在生成的硅酸二钙中,存在着α、β、γ三种变体,其中γ变体最稳定。由于 β-2CaO·SiO2的密度为3.28 g/cm3,γ-2CaO·SiO2的密度为2.97 g/cm3,因此在转变过程中,体积增大10%,致使石灰粉裂,因而SiO2含量高会增多窑内粉末,导致结圈。

CaO与SiO2可能参与发生的次反应有:

由于生产中使用的燃料为焦炉煤气,因此判定这部分SiO2主要是由石灰石带入的。生产实践也证明,每年5~10月结圈严重时,石灰石筛下物(≤10 mm)比不结圈时减少50%以上。因此断定,由于雨水粘接泥土,SiO2在石灰石表面无法被筛分掉而进入回转窑内,在较高温度时形成结圈。

另外,结圈料中MgO含量也较高,主要是由于石灰石中含有高镁石灰石,MgO含量可达到7%~11%,在同样煅烧温度下,高镁石灰石在煅烧过程中易炸裂,产生较多的粉料,当这部分粉料与低熔点的液相结合时就导致结圈越来越严重。

2.2煅烧温度的影响

回转窑所用石灰石的最佳煅烧温度为1 050~1150℃,这时煅烧出的石灰活性度可达360 mL以上,CaO可达到90%左右。如果再提高煅烧温度,这些指标反而下降,甚至可能形成过烧[3]。鞍钢鲅鱼圈回转窑使用焦炉煤气,在热工参数或火焰形状调节不当时最高温度超过1 500℃,过高的温度加剧了结圈的形成。

2.3窑内通风不畅

主排烟机抽力不足、窑内料层过厚及粉料过多等诸多因素均会造成窑内通风不畅,导致粉尘无法及时排出而始终在窑内循环,导致结圈。另外,负压过小热量不能及时向窑尾转移,使窑内火焰头部高温区过于集中,局部产生液相导致结圈。

3 回转窑结圈防治措施

3.1提高入窑石灰石质量

鞍钢鲅鱼圈回转窑不具备石灰石水洗工艺,因此应通过其他方法来减少石灰石带入窑内过多的泥土及粉料。开辟一临时料场,一旦石灰石矿供料过于潮湿,可将这批物料放置于临时料场待风干后使用。控制住潮湿石灰石后,要确保原料振动筛筛网不被泥土堵塞,需要随时检查随时清理,未清理的振动筛严禁使用。生产实践表明,不使用或减少使用潮湿石灰石以及保证石灰石的筛分效率对减少结圈起到了重要作用。在未采用上述措施时,有时筛下料仅仅为正常生产时的30%左右,大量泥土及碎料被带入窑内。采取上述措施后,石灰石筛下料量比例波动非常小,最大限度减少了泥土、粉料入窑量。

3.2降低火焰温度

表1 石灰和结圈料的化学成分(质量分数)及灼减值 %

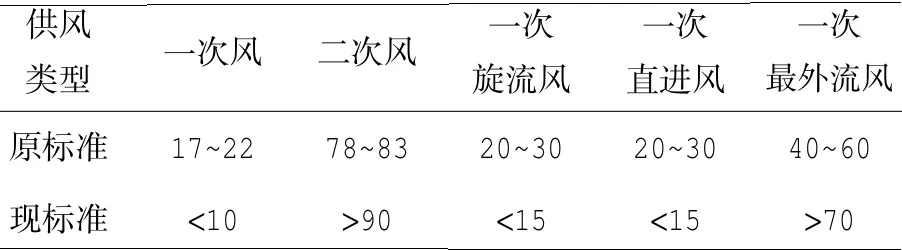

鞍钢鲅鱼圈现有的燃烧系统使用常温煤气,自身具备冷却烧嘴的能力,因此应将一次风的功能主要放在调整火焰形状上,鉴于此减少一次风比例,提高二次风比例,同时尽可能多使用被预热后的二次风,可有效减少煤气量,从而使火焰变细,降低火焰温度[4]。通过减少一次风的旋流和直进流,提高最外流风,最大限度拉长火焰。

表2为调整后的各风配比情况。采取上述措施后,火焰温度由1 450℃以上降低到1 250~ 1 350℃,此温度既可保证煅烧出优质石灰,也为避免结圈创造条件。

表2 调整后的各风配比情况 %

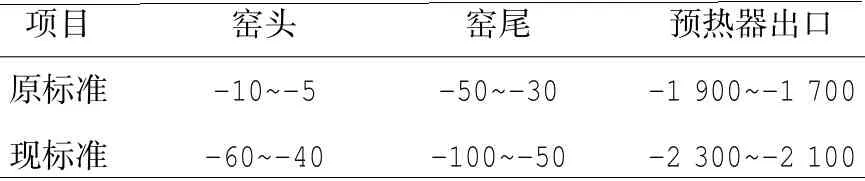

3.3保证窑内通风顺畅

通过调整排烟转速,提高回转窑内负压,保证预热器到回转窑内有较大负压,使窑内的粉尘及时排出。另外,负压充足会使高温带后移,充分发挥预热器预热作用,使废烟气更好的预热石灰石,减少煅烧带石灰分解压力,从而减少煤气用量,减少出现液相的几率。表3为调整前后各位置负压情况的对比,当三者发生冲突时执行窑头负压标准。

表3 调整前后各位置负压对比 Pa

4 效果

采取上述措施后,2012、2013年全年无结圈,提高了回转窑运转率,减少停窑次数,降低劳动强度,避免结圈料外排污染环境,为炼钢和烧结的正常生产创造了条件。

5 结论

(1)石灰石表面的泥土及粉料未被筛分掉,随石灰石进入窑内,在高温火焰作用下与CaO发生反应,这是造成鞍钢鲅鱼圈冶金石灰回转窑结圈的主要原因。

(2)开辟临时料场并保证振动筛不被堵塞,使入窑石灰石筛下料量保证在正常水平 (10%~ 15%);减少一次风比例到10%以下,提高二次风比例到90%以上,能够形成细长火焰,使煅烧温度由1 450℃以上降低到1 250~1 350℃;调整排烟转速,提高回转窑窑头负压-60~-40 Pa,有效保证了粉尘及时排出。采取上述措施后,2012、2013年全年无结圈。

[1]金奕,张斌.宝钢活性石灰回转窑结囤机理研究[J].耐火与石灰,2010(6):1~2.

[2]文志军,张正文.武钢乌龙泉矿石灰回转窑结圈形成的机理及防治措施[J].钢铁研究,2005(6):9~12.

[3]彭志坚,陈铁军.原料性能对石灰回转窑煅烧及结圈影响的研究[J].钢铁研究,2003(3):3~6.

[4]刘世昌.回转窑煅烧活性石灰对火焰的要求及控制方法[C]∥2012年中国石灰工业技术交流与合作大会论文资料汇编,嘉兴:中国石灰协会,2012:93-99.

(编辑 许营)

Analysis on Causes Leading to Accretion in Active Lime Rotary Kiln

Wang Fuyou,Kang Yunzhong,Wang Chuanyun

(Bayuquan Iron&Steel Subsidiary Co.of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

The causes leading to accretion in active lime rotary kiln of Bayuquan Iron and Steel Subsidiary Company of Angang Steel Co.,Ltd.are analyzed.It is found that the accretion is caused by more lime powders adding into rotary kiln and high calcination temperature.After taking such measures as reducing lime powders adding into rotary kiln,controlling the calcination temperature in the range from 1 250℃to 1 350℃,adjusting the proportion of the primary and the secondary air flow and improving the ventilation of the rotary kiln,there is no accretion occurred in the rotary kiln and then the smooth production can be guaranteed.

rotary kiln;lime;accretion

TF777

A

1006-4613(2015)01-0060-03

王福有,工程师,2006年毕业于鞍山科技大学材料科学与工程专业。E-mail:261185226@qq.com

2014-07-20