基于运行可靠性的车载液压缸结构设计

刘明生,郑攀(内江职业技术学院电气工程系,四川内江641100)

基于运行可靠性的车载液压缸结构设计

刘明生,郑攀

(内江职业技术学院电气工程系,四川内江641100)

车载液压缸作为液压传动系统关键零部件之一,其动作可靠性直接影响液压系统工作性能好坏。从液压缸可靠性设计出发,分析了影响车载液压缸运行可靠性的主要因素,并在简要介绍车载液压缸组成结构的基础上,对液压缸的主要结构参数进行了设计与强度校核。

液压缸;可靠性;速度-负载特性;结构设计

0 前言

液压缸作为液压传动系统的执行元件,以液压油为传递能量的介质,将液压能转变为机械能,驱动机械元件做直线往复运动或回转运动。在同等输出功率条件下,液压缸重量轻、惯性小、集成度高且力矩大,方便过载保护设计,运动系统能自行润滑。

液压缸主要由活塞、活塞杆、活塞导向套及端盖等部分组成。各零部件结构参数的合理性直接影响液压缸整体运行性能。液压缸缸体强度、刚度及工作稳定性决定了液压传动系统的工作性能、可靠性及使用寿命。

液压缸的结构设计缺陷将导致液压缸爆裂、扭曲及断裂,造成一系列的经济损失。因此,液压缸的结构分析与合理设计,对提高液压传动系统工作性能具有重要意义。基于上述分析,本文对25MPa压力等级液压传动系统车用液压缸各结构参数进行了计算与校核,满足了使用要求。

1 车载液压缸的典型结构

车载液压缸典型结构如图1所示。由图可知,其主要由缸体组件、活塞组件、密封装置、缓冲装置和排气装置等五部分组成。

图1 车载液压缸结构图

2 影响液压缸运行可靠性的因素分析

2.1液压缸的速度-负载特性

由液压缸组成的液压回路多种多样,下面以图2所示的进油路节流调速回路为例来分析液压缸的速度-负载特性。

图2 进油路节流调速回路

液压缸在稳定工作时,其受力平衡方程式为:

其中:p1——液压缸进油腔压力;

p2——液压缸回油腔压力;

F——液压缸的负载;

A1、A2——液压缸有效工作面积。

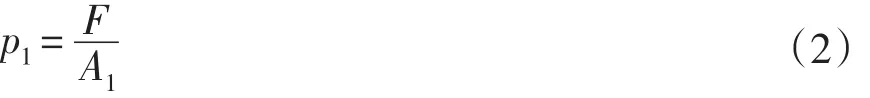

由于回油腔通油箱,p2视为零,则有:

设液压泵的供油压力为pp,则节流阀进出口的压差为:

由小孔流量公式知,流经节流阀进入液压缸的流量为:

其中:C——节流阀系数,视为常数;

AT——节流阀过流截面积;

ϕ——节流阀指数。

故液压缸的运动速度为:

由式(5)可知,当AT一定时,随着负载F的增加,节流阀两端压差减小,活塞的运动速度v按抛物线规律下降。通常负载变化对速度的影响程度用速度刚度Tv表示。则有:

由式(5)、式(6)可求得速度刚度为:

由此可见,当AT一定时,负载F越小,速度刚度越大;当负载F一定时,AT越小,速度刚度越大;适当增大A1和pp可提高速度刚度[1]。

2.2缸体的强度参数的影响

液压缸的受力状态是相当复杂的,常因疲劳破坏而发生失效。目前的强度分析主要根据弹性强度理论,对于大型厚壁长行程液压缸的强度主参数,主要体现在缸筒厚度的计算,其等效为等厚度受均匀分布内压的厚壁圆筒液压缸体。如图3所示。

图3 液压缸体受力状态图

液压缸缸筒分为薄壁和厚壁两类.当缸筒壁厚与缸内径比δ∕D1≤0.1时,为薄壁缸筒;当缸筒壁厚与缸内径比δ∕D1>0.1时,为厚壁缸筒。壁厚计算公式如下:

(1)薄壁型缸筒:

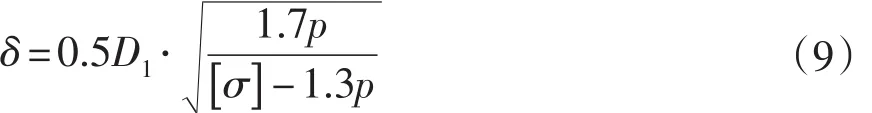

(2)厚壁型缸筒:

其中δ——缸筒壁厚(mm);

[σ]——需要应力(MPa),[σ]=σb/n;

σb——缸筒材料抗拉强度(MPa);

n——安全系数,根据经验一般取n=5;

pN——液压系统额定工作压力(MPa);

p——液压缸试验压力(MPa);

K——系数。

当PN≤16 MPa时,K=1.5,p=1.5pN;pN>16MPa时,K=1.25,p=1.2 pN。

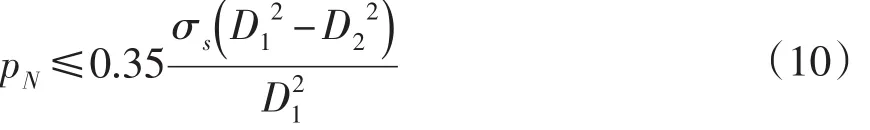

(3)缸筒壁厚的校核

因液压系统工作压力为25MPa,要求缸筒有足够厚度以防止液压缸发生形变或爆裂。为了保证安全,液压系统额定工作压力应低于一定极限值[2]。

其中:σs——缸筒材料屈服点(MPa);

D1——缸筒外径(mm);

D2——缸筒内径(mm)。

为避免发生塑性形变,额定工作压力应与完全形变压力有一定的比例范围:

其中:prL——使缸筒发生完全塑性形变的压力(MPa)。

缸筒的爆裂压力PE应远远超过耐压试验压力pr=1.5pN,其计算公式为:

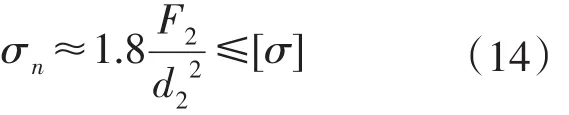

2.3活塞杆强度的影响活塞

杆一般都设计有螺纹、退刀槽等结构,这些部位往往是活塞杆上的危险截面,为保证其强度,还需按下式进行计算[3]:

其中:F2——活塞杆拉力(N);

d2——危险截面直径(mm)。

2.4液压缸的动态主参数

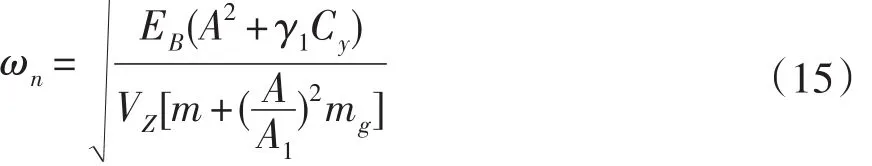

液压缸动态平稳性的主参数是固有频率的计算和校核,其值的确定直接决定了负载运动的加、减速度。通过对液压缸系统进行近似的线性系统分析建模,如图4所示,即可按式(15)求出液压缸系统的固有频率[4]:

2.5缓冲装置的结构参数的影响

在实际的设计生产中,要想保证缓冲结构能够正常稳定地工作。就必须保证活塞杆和缸筒之间有良好的同轴度。要想保证这个同轴度,就必须保证好活塞杆和缸筒分别与前后端盖、活塞的间隙配合及各部件的形位公差。在实际的生产应用过程中,由于受到设计、加工、装配及使用等各种因素的影响,这一同轴度很难得到保证,这就导致了液压缸在使用过程中常常出现问题。为此,文献[5]介绍了一种比较实用的液压缸缓冲结构——浮动缓冲装置。该装置通过在缸头和缸底两端分别设置缓冲装置来补偿在生产使用过程中造成的偏心,同时受活塞杆和缸筒同轴度的影响很小,且工作可靠,使用寿命长,缓冲效果好,在设计制造过程中也很容易实现。

3 车载液压缸结构参数设计

3.1液压缸缸筒的设计与计算

设计液压缸缸筒时,应正确确定各部分的尺寸,以保证液压缸有足够的输出力、运动速度和有效行程,同时还必须具有一定的强度,能足以承受液压力、负载力和意外的冲击力[6]。

(1)液压缸工作压力的确定

液压缸工作压力的确定,应能满足液压设备工作时对对动力提出的要求,同时,能安全、可靠地进行工作。本设计采用类比选定法,确定车载液压缸工作压力pN为25MPa,液压缸承受的最大负载为50 kN,缸筒材料的许用应力[σ]=150MPa。

图4 系统模型

(2)液压缸内径D1和活塞杆直径d的确定

(3)缸筒壁厚计算及校核

根据公式(9)计算得:

δ=0.5D1⋅=56mm,说明选用厚壁公式计算壁厚符合要求。考虑磨损、腐蚀、寿命等因素,圆整后取缸筒壁厚δ=60mm。

3.2活塞杆强度校核

由于活塞杆稳定工作时只承受轴向载荷,因此按强度条件进行校核:

其中,F-液压缸活塞杆上的推力(kN);

[σp]——活塞杆材料的许用应力(Pa),

σs——活塞杆材料屈服强度(MPa),活塞杆材料一般选用合金钢,σs=390MPa,此处取n=5。

由前文计算知d=90mm,可以满足使用要求。

3.3螺纹联接强度校核

车载液压缸中有许多螺纹连接的结构,如缸盖与缸筒、活塞杆与耳环联接、活塞与活塞杆联接等,均采用了螺纹联接结构。螺纹强度校核公式[7]有:

其中:F——液压缸最大载荷;

K——螺纹预紧系数,K=1.5;k1——螺纹升角与摩擦角系数,K1=0.12;

d、d1——分别是螺纹外径和螺纹内径;

z——螺栓个数,此处取z=4,根据螺栓预紧力表,初选为M12,强度等级为10.9级的主连接螺栓;

[σ]——材料许用应力;

σs——螺栓材料的屈服强度,螺栓材料选用40Cr,σs=900MPa;

n——安全系数,取n=1.5。

经校核,4个强度等级为10.9级M12螺栓可以满足使用要求。

4 结论

本文对影响车载液压缸运行可靠性的因素进行了分析,并对液压缸的主要结构参数进行了计算与校核,结果表明,要保证车载液压缸运行的可靠性,除了合理设计液压缸的结构参数外,还必须通过建立复杂的数学模型,比较精确地计算液压缸正常工作时的固有频率。

[1]刘忠伟.液压与气压传动[M].北京:化学工业出版社,2005.

[2]刘晓明,叶玮.液压缸结构特性设计与运行特性分析[J].液压气动与密封,2013,33(7):17-21.

[3]臧克江.液压缸[M].北京:化学工业出版社,2009.

[4]张宏洲.大型液压缸的强度和动态主参数的分析和研究[J].机械制造,2013,51(6):9-11.

[5]王娜,许亮.一种实用型液压缸缓冲装置设计与分析[J].机电信息,2013(18):129-131.

[6]张利平.液压气动系统设计手册[M].北京:机械工业出版社,1997.

[7]郝静如,米洁,李启光.机械可靠性工程[M].北京:国防工业出版社,2011.

(编辑:向飞)

Vehicle Hydraulic Cylinder Structure Design Based on Reliability

LIUMing-sheng,ZHENGPan

(Neijiang Vocational&TechnicalCollegeof Electrical Engineering,Neijiang641100,China)

As one of the key parts of vehicle hydraulic cylinder hydraulic system,the operation reliability directly influences theworking performance of the hydraulic system is good or bad.From the point of view of reliability design of hydraulic cylinder,analyzes themain factors that influence the operation reliability of the vehicle hydraulic cylinder,and the composition of vehicle hydraulic cylinder are introduced briefly in the paper,themain structuralparametersof thehydraulic cylinder for the design and strength check.

hydraulic cylinder;reliability;velocity load characteristic;structure design

TH137.51

A

1009-9492(2015)04-0064-04

10.3969/j.issn.1009-9492.2015.04.017

2014-10-18

刘明生,男,1966年生,重庆人,大学本科,副教授。研究领域:材料成型及控制工程,液压系统节能设计。已发表论文20篇。