电子封装中Au80Sn20焊料与镀层之间的相互作用及组织演变*

吴 娜,李孝轩,胡永芳

(南京电子技术研究所, 江苏 南京 210039)

电子封装中Au80Sn20焊料与镀层之间的相互作用及组织演变*

吴 娜,李孝轩,胡永芳

(南京电子技术研究所, 江苏 南京 210039)

电子元器件常通过镀层提高可焊性,主要包括Au、Ni、Cu、Au/Ni(Ti)、Au/Pt/Ti、Au/TiW等。Au80Sn20焊料是电子封装中的常用材料,文中总结了AuSn焊料与镀层之间的相互作用及组织演变。润湿性主要取决于AuSn焊料表面的氧化以及镀层在AuSn焊料中的溶解速度,Cu、Pt的原子结构与Au相似,以置换原子的形式溶解在AuSn焊料中,Ti与AuSn焊料之间的润湿性较差。AuSn焊料与镀层发生界面反应生成(Ni, Au)3Sn2、ζ-(Au, Cu)5Sn、Au5Sn、Ni3Sn4等金属间化合物(IMC),IMC的形成和组织演变与焊点结构、工艺参数、服役条件等因素有关。

Au80Sn20;镀层;界面反应;金属间化合物

引 言

铅锡合金因其低廉的成本、良好的导电性和力学性能、优良的可焊性,一直是微电子封装中常用的钎焊材料。但铅是危害人类健康、污染环境的有毒有害物质,长期广泛地使用含铅钎料带来的危害不容忽视。随着微电子封装的迅速发展,焊点越来越小,而所需承载的电学和热力学负荷越来越大,对钎焊的性能要求也不断提高。传统的铅锡焊料由于抗蠕变性能差,导致焊点过早失效,已不能满足电子工业对可靠性的要求[1]。Au80Sn20焊料作为一种无铅焊料,具有良好的润湿性和流动性而且适用于无钎剂钎焊,可避免对元器件的污染[2]。AuSn焊料的接头强度大、热导率高、耐腐蚀,是一种广泛应用于微电子器件、光电子器件封装的高可靠性钎料[3],在芯片焊接[4-5]、气密封装[6]、倒装焊[7-8]和光纤馈通联接[9-10]等方面的应用越来越多。

电子元器件常通过镀层提高可焊性,熔融焊料与镀层之间发生两个方面的相互作用[11]:一个是镀层金属溶解到熔融焊料中去;另一个是焊料与镀层金属结合,在界面处形成金属间化合物(IMC)。AuSn焊料与镀层的连接是通过在界面上形成IMC来实现的,但是IMC通常具有硬而脆的特点,形成过多的IMC对焊点性能不利。在服役过程中焊点因热效应引起IMC长大,降低焊点的性能,使焊点可靠性下降。

本文介绍了AuSn焊料与不同镀层之间的相互作用以及时效过程中界面IMC的组织演变,对AuSn焊料的工程应用、工艺优化以及保证接头可靠性具有重要意义。

1 Au80Sn20焊料的性质

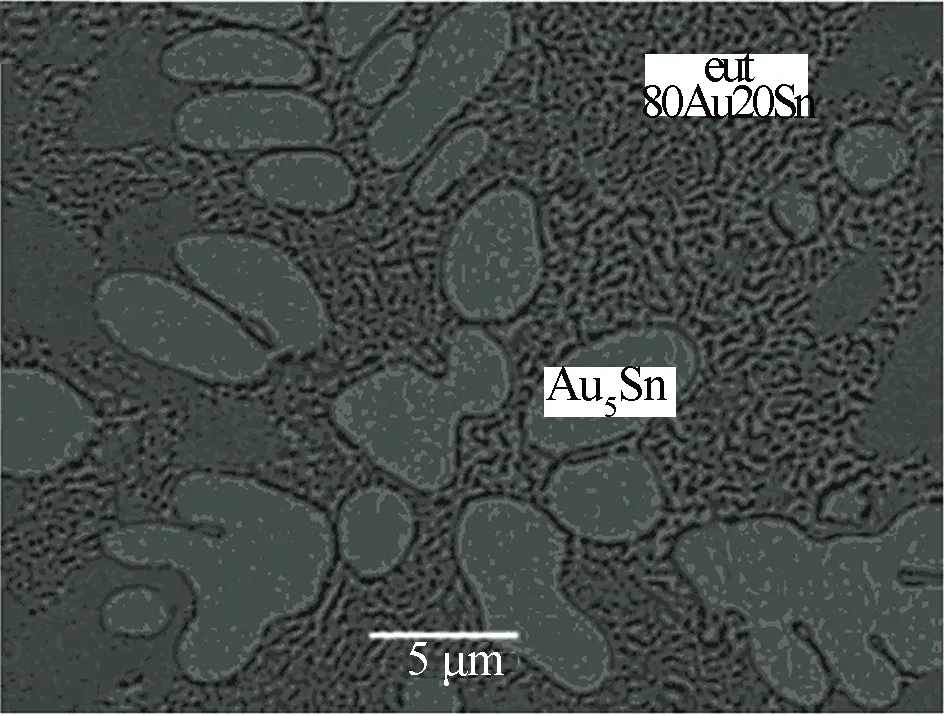

Au80Sn20合金焊料为共晶成分:80%Au和20%Sn(质量分数),共晶温度为280 ℃。根据Au-Sn相图[10],温度高于280 ℃时,AuSn焊料迅速熔化。随着温度下降至280 ℃发生共晶反应:L→δ-AuSn+ζ,形成δ-AuSn相和不稳定的ζ相,ζ相的Sn含量为9.1 at.%~17.6 at.%。温度继续下降至190 ℃时,发生包析反应:ζ+δ→ζ′-Au5Sn。室温下Au80Sn20钎料由δ-AuSn和ζ′-Au5Sn两种脆性相组成[2],如图1所示。因此,Au80Sn20焊料具有很大的脆性,很难用常规手段加工制备成型。目前常用的金锡焊料制备方法主要有:金锡叠层法、熔铸法、电镀沉积法等。

图1 室温下AuSn焊料的显微组织

2 润湿

钎焊过程中镀层金属溶解到熔融AuSn焊料中,二者之间的互溶度是影响润湿性的关键。Au元素容易溶解在AuSn焊料中,焊料的熔点对Au含量比较敏感,质量分数增加1%将引起熔点升高30 ℃[10]。

文献[7]研究了无助焊剂条件下AuSn焊球与Au箔之间的润湿反应过程。研究发现:开始时,焊球表面的氧化膜阻碍熔融AuSn焊料与Au箔发生反应。AuSn焊球表面的SnO转变成SnO2,SnO2氧化膜使焊料能够保持球形。在AuSn焊料与Au箔的界面处,Au元素溶入Sn的氧化膜中使氧化膜破碎,新鲜的AuSn焊料开始铺展并润湿Au箔表面形成润湿前沿(wetting front,图2白色区域)。随着回流温度升高和回流时间延长,润湿前沿的氧化膜厚度增加。AuSn焊球表面氧化膜厚度与回流温度和回流时间的关系见图3。

图2 AuSn焊球与Au箔之间的润湿界面

图3 AuSn焊球表面氧化膜厚度与回流温度和回流时间的关系

在回流焊过程中,Au箔在AuSn/Au界面处发生溶解,Au在AuSn焊料中的溶解激活能为41.7 kJ/mol;Au5Sn是界面处的主要IMC,在360 ℃~440 ℃,生长激活能为54.3 kJ/mol。390 ℃时,AuSn焊球表现出最好的润湿性,润湿角为25°,润湿动力学取决于熔融AuSn焊球表面的氧化和Au的溶解速率。300 ℃~390 ℃时,润湿性主要取决于Au的溶解速率,随着温度升高而增加;390 ℃以上时,AuSn焊料表面的氧化速率超过Au的溶解速率,润湿性逐渐下降,440 ℃出现不润湿现象(见图4)。

图4 不同回流温度和时间下的AuSn焊球形貌

3 界面反应

Cu、Ni、Ti、Au等是电子封装中常用的镀层材料,AuSn钎料与镀层之间的界面反应可按照镀层结构不同分为以下几类:AuSn钎料与Ni的界面反应、AuSn钎料与Cu的界面反应、AuSn钎料与Au/Ni(Ti)的界面反应、AuSn钎料与Au/Pt/Ti的界面反应、AuSn钎料与Au/TiW的界面反应。

(1)AuSn/Ni

中南大学[11]采用叠层冷轧技术将纯度为99.999%的Au片和纯度为99.99%的Sn片,按Au/Sn/Au/Sn/Au/Sn/Au的次序7层叠合,经过650 MPa × 300 s铆压、多道次轧制、245 ℃ × 14 h合金化退火后得到箔状Au80Sn20钎料,厚度为50 μm。AuSn焊片的显微组织均匀,如图5所示,由δ-AuSn和ζ-Au5Sn相交替层叠而成。采用轧制AuSn焊料将Ni片与镀Ni的Cu片进行搭接,在真空条件下300 ℃保温90 s后水冷。由于Au与Ni的物理、化学性质及晶体结构相似,Ni与AuSn焊料发生反应,钎焊后AuSn焊料的层状组织消失(见图6),焊点组织主要由层状ζ-Au5Sn+δ-AuSn共晶组织、粗化的(Au, Ni)5Sn、(Au, Ni)Sn和针状(Ni, Au)3Sn2相组成。接头的剪切断裂发生在焊点内部,AuSn/Ni界面结合良好。

图5 AuSn焊料的显微组织

图6 焊点的显微组织

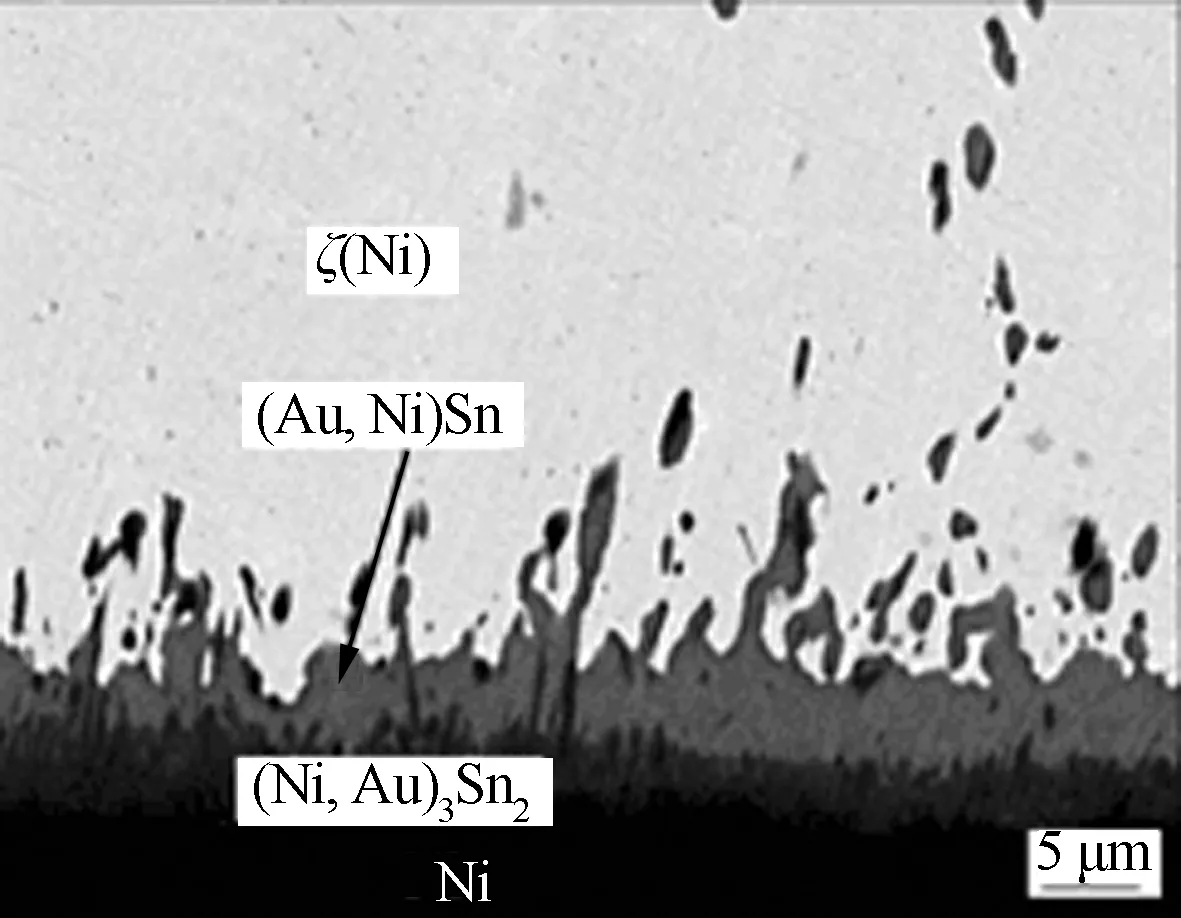

对焊点在150 ℃、200 ℃下进行老化退火150~1 000 h,老化过程中Ni往焊料中扩散充当了一定的Au含量,使焊料成分偏离了共晶成分而进入ζ相区,共晶组织消失。老化后焊点的显微组织如图7所示,焊点中形成粗大的(Au, Ni)Sn和ζ(Ni),在AuSn/Ni界面处形成由(Au, Ni)Sn和(Ni, Au)3Sn2组成的IMC复合层。150 ℃下老化退火时,焊点的显微组织及界面处IMC层厚度变化不明显;但200 ℃下退火时,随着老化时间延长,(Ni, Au)3Sn2相在界面处聚集长大(如图7所示),焊点的剪切强度从47 MPa降至36 MPa,断口呈沿晶脆性断裂。从焊点力学可靠性方面考虑,AuSn/Ni焊点不宜在200 ℃及以上温度长时间服役。

图7 老化后焊点的显微组织(200 ℃ × 1 000 h)

(2)AuSn/Cu

Cu是电子封装中常用的表面金属化层和连接焊盘,在330 ℃条件下将Au80Sn20钎料在Cu基体上进行回流焊,文献[12]研究了回流时间、冷却速度对焊点及界面组织结构的影响。焊点由δ-(Au, Cu)Sn+ζ-(Au, Cu)5Sn共晶组织组成,由于Cu原子与Au原子的结构相似,Cu溶解至AuSn焊料中,置换δ和ζ相晶格中的Au原子;随着回流时间延长,共晶组织粗化,如图8所示。在AuSn钎料与Cu界面上形成较薄的AuCu层和柱状ζ-(Au, Cu)5Sn层,随着回流时间延长,ζ-(Au, Cu)5Sn相由柱状变成树枝状。采用随炉冷却、风冷、冰冷3种冷却方式,随着冷却速度增加,焊点组织细化,界面上的ζ-(Au, Cu)5Sn层变薄,由树枝晶变为短平的柱状晶。

图8 不同回流时间下Au80Sn20/Cu焊点的显微组织

(3)AuSn/Au/Ni(Ti)

文献[9]采用AuSn焊料对Si片和SiO2单模光纤进行激光软钎焊,Si片表面镀层为0.2 μm Ti层和2.5 μm Au层;SiO2单模光纤的表面镀层为2.5 μm Ni层和0.2 μm Au层,整个接头结构如图9所示。

图9 Si片/SiO2单模光纤接头的显微组织

在AuSn焊料/Si片界面处,Si片镀层中的Au向界面处液态钎料溶解并向钎料内部扩散,使界面附近钎料的成分偏离共晶点,快速冷却过程中界面上形成棒状Au5Sn相。在AuSn焊料/光纤镀层界面处,0.2 μm的Au已全部溶解到钎料里,形成了少量的ζ′-Au5Sn。在钎焊温度下有少量的Ni溶解到钎料中与Sn反应生成Ni3Sn4,呈半球状或短棒状,并为先前生成的ζ′相所包围。随着加热激光功率由18 W增加到20 W,Si片表面未溶解Au层的厚度由2 μm减少至1 μm。

由于较低的热膨胀系数,Kovar合金在电子行业中被广泛用作封装和基板材料。文献[6]研究了经过180 ℃、250 ℃时效24~1 000 h后Au/Sn/Au/Au/Ni/Kovar接头的界面反应和显微组织演变。Kovar合金表面Ni和Au金属化层的厚度分别为0.3μm和1 μm,将Au/Sn/Au依次电镀在Kovar金属化层表面,厚度为3.5 μm/3 μm/3.5 μm。Au-Sn之间形成快速扩散体系,电镀后、未时效前Au-Sn之间发生反应形成AuSn、AuSn2、AuSn4,见图10。经过180 ℃时效后Au/Sn/Au完全转化为δ-AuSn和ζ-Au5Sn,ζ相与Kovar之间形成(Ni, Au)3Sn2IMC界面,见图11(a),并且随着时效时间延长界面厚度增加。时效温度为250 ℃时,时效24 h后界面间的固相反应更加剧烈,Ni层与δ相发生反应形成(Au, Ni)Sn IMC层;时效48 h后(Au, Ni)Sn IMC层下面形成Fe-Co-Ni-Au-Sn相。随着时效时间延长,Ni层完全参加反应后在界面处出现裂纹,如图11(b)所示。因此,为了保证Au/Sn/Au/Au/Ni/Kovar接头的高温稳定性,需要增加Ni层厚度。

图10 Au/Sn/Au/Au/Ni/Kovar接头的显微组织

图11 时效1 000 h后Au/Sn/Au/Au/Ni/Kovar接头的显微组织

(4)AuSn/Au/Pt/Ti

文献[10]在InP基体上进行金属化,镀层结构为25 nm Ti/25 nm Pt/250 nm Au。采用共蒸发法使AuSn焊料沉积在镀层表面,其中Au采用电子束蒸发,Sn采用热蒸发。

在回流焊过程中,还未达到共晶温度时AuSn焊料与镀层发生反应,金属镀层中的Au、Pt溶解在焊料中,Au与Sn发生反应形成AuSn,Pt以置换原子的形式溶解在AuSn焊料中。Ti与焊料之间形成约50 nm的界面,主要由Au和少量Ti、Sn组成。通过电子衍射分析确定界面为Au4Ti。Au与Ti之间的反应较弱,Ti起扩散阻挡层的作用,防止焊料中的Au向半导体器件中扩散。由于焊缝金属凝固收缩,界面中出现直径<1 μm的均匀分布的小孔。试验结果表明,AuSn焊料与Pt之间的润湿性较好,但与Ti之间的润湿性较差。

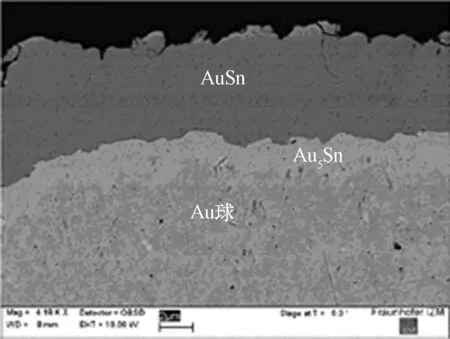

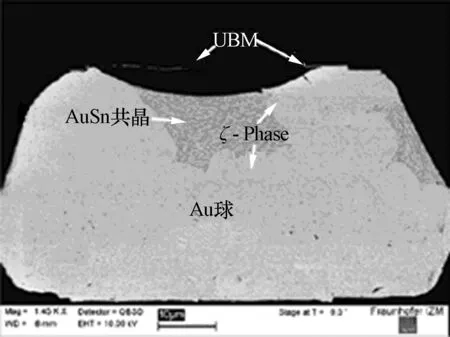

(5)AuSn/Au/TiW

Au/Sn凸点由于其优良的性能并且不需要助焊剂,在光电子器件中广泛应用。文献[8]采用Au/Sn凸点将模拟Si芯片与Si基板进行倒装焊,对Au/Sn凸点的稳定性进行研究。Au/Sn凸点是由Au球上沉积5 μm的Sn层进行时效制备而成的,Au球上面的Sn层完全转化成AuSn和Au5Sn IMC,如图12所示,Au/Sn凸点直径分别为20 μm、40 μm、60 μm,间距均为200 μm。对Si基板表面进行金属化,TiW UBM(凸点下金属化)上有3 μm厚的Au层。对Au/Sn凸点在215 ℃~330 ℃(40s)下进行多次回流,回流1次后发现基板表面3μm的金属化层已完全溶解在共晶凸点中。直径60 μm的凸点在回流3次后出现“反润湿”现象,见图13。直径60 μm的凸点由中间的Au-Sn共晶组织和两侧的ζ相组成,随着回流次数增加,ζ相的生长需要更多的Sn原子,Au-Sn共晶的生长滞后于ζ相,两相非平衡生长导致“反润湿”。直径为20 μm和40 μm时(图14),凸点由Au、ζ相和一侧少量Au-Sn共晶组成,没有出现“反润湿”现象。

图12 Au/Sn凸点的显微组织

图13 Au/Sn凸点与金属化层之间的“反润湿”现象

图14 直径20 μm凸点倒装焊显微组织

4结束语

AuSn焊料与镀层之间的相互作用包括润湿和界面反应两个方面,润湿性取决于熔融AuSn焊料表面的氧化和镀层表面Au、Ni或Cu的溶解速率,焊料与镀层之间的结合主要通过发生界面反应形成Au-Sn、Ni-Sn 金属间化合物来实现。Cu、Pt的原子结构与Au相似,以置换原子的形式溶解在金属间化合物中。镀层结构、焊盘尺寸、回流次数、时效时间和时效温度等与金属间化合物的形成和老化有关,是电子封装中工艺流程及结构设计、使用寿命评估需要考虑的重要因素。

[1] 梁凯, 姚高尚, 简虎, 等. 微电子封装无铅钎焊的可靠性研究[J]. 电焊机, 2006, 36(5): 18-21.

[2] ZENG G, MCDONALD S, NOGITA K. Development of high-temperature solders: Review[J]. Microelectronics Reliability, 2012, 52(7): 1306-1322.

[3] 李金龙, 谈侃侃, 张志红, 等. AuSn合金在电子封装中的应用及研究进展[J]. 微电子学, 2012, 42(4): 539-546.

[4] 胡永芳, 李孝轩, 禹胜林. 基于Au基共晶焊料的焊接技术及其应用[J]. 电焊机, 2008, 38(9): 57-60.

[5] 李孝轩, 胡永芳, 禹胜林, 等. 微波GaAs功率芯片的低空洞率真空焊接技术研究[J]. 电子与封装, 2008, 8(6): 17-20.

[6] YOON J W, JUNG S B. Investigation of interfacial reaction between Au-Sn solder and Kovar for hermetic sealing application[J]. Microelectronic Engineering, 2007, 84(11): 2634-2639.

[7] LAI Y T, LIU C Y. Study of wetting reaction between eutectic AuSn and Au foil[J]. Journal of Electronic Materials, 2006, 35(1): 28-34.

[8] YU D Q, OPPERMANN H, KLEFF J, et al. Interfacial metallurgical reaction between small flip-chip Sn/Au bumps and thin Au/TiW metallization under multiple reflow[J]. Scripta Materialia, 2008, 58(7): 606-609.

[9] 张威, 王春青, 阎勃晗. AuSn钎料及镀层界面金属间化合物的演变[J]. 稀有金属材料与工程, 2006, 35(7): 1143-1145.

[10] IVEY D G. Microstructural characterization of Au/Sn solder for packaging in optoelectronic applications[J]. Micron, 1998, 29(4): 281-287.

[11] 薛松柏, 何鹏. 微电子焊接技术[M]. 北京: 机械工业出版社, 2012.

[12] CHUNG H M, CHEN C M, LIN C P, et al. Microstructural evolution of the Au-20 wt.% Sn solder on the Cu substrate during reflow[J]. Journal of Alloys and Compounds, 2009, 485(1): 219-224.

吴 娜(1987-),女,博士,工程师,主要从事微组装工艺技术研究。

InterfacialInteractionsandMicrostructureEvolutionbetweenAu80Sn20SolderandMetallizationFilminElectronicPackaging

WUNa,LIXiao-xuan,HUYong-fang

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

Metallization films have been widely used to improve the solderability of electronic components. Types of metallization films are mainly Au, Ni, Cu, Au/Ni(Ti), Au/Pt/Ti, Au/TiW and so on. Au80Sn20 solder is commonly used in electronic packaging. Interfacial interactions and microstructure evolution between AuSn solder and metallization films are summarized in this paper. Wettability mainly depends on the oxidation of the surface of AuSn solder and the dissolution speed of metallization films in molten AuSn solder. Cu and Pt dissolve in AuSn solder in the form of substitutional atom due to their atomic structures are similar to Au. The wettability between Ti and AuSn solder is poor. Interfacial reaction occurs between AuSn solder and metallization films with the formation of intermetallic compound(IMC) including (Ni, Au)3Sn2,ζ-(Au, Cu)5Sn, Au5Sn, Ni3Sn4and so on. The formation and microstructure evolution of IMC are related to factors such as solder joint structure, technological parameters and working condition.

Au80Sn20; metallization layer; interfacial reaction; intermetallic compound(IMC)

2015-05-25

TG42

:A

:1008-5300(2015)04-0032-05