阵列式微流道的粉末微注射成形技术*

王长瑞,肖 竑,邵奎武,卢 振,张凯锋

(1. 南京电子技术研究所, 江苏 南京 210039;2. 哈尔滨工业大学材料科学与工程学院, 黑龙江 哈尔滨 150001)

阵列式微流道的粉末微注射成形技术*

王长瑞1,肖 竑1,邵奎武1,卢 振2,张凯锋2

(1. 南京电子技术研究所, 江苏 南京 210039;2. 哈尔滨工业大学材料科学与工程学院, 黑龙江 哈尔滨 150001)

作为一种近净成形技术,粉末微注射成形具有低成本、高精度、高效率的特点,在成形微小型复杂形状的零件方面优势突出。文中详述了粉末微注射成形制备工艺,采用纳米级粉末材料,通过优化成形参数,成功制备了满足实际使用要求的阵列式微流道零件,成形精度误差低,不超过1.5%,降低成本50%以上。此粉末微注射成形制备阵列式微流道技术对电子机械领域微小型电子元器件的设计和制造具有重要的借鉴意义。

粉末微注射成形;微流道;电子元器件

引 言

随着产品微型化的飞速发展,对微小型零部件的需求日益增加[1]。微流道是使用最广泛的一种典型微结构,它作为传递和交换媒介在IT、航空航天、信息通讯、核工业、液压元件以及微机械等领域中的使用越来越多,如喷气机涡轮叶片冷却孔、散热装置中的微流道结构、微泵中的阵列孔微细结构、印刷电路板、微型燃料电池的通道等[2-4]。为了满足微结构和微型零件的加工需求,出现了微注射成形、微冲压、微弯曲、微拉深、微超塑性挤压、微压印等技术。粉末微注射成形具有可加工形状复杂制品、尺寸适应性好、成本低、效率高、可连续化自动化生产、适用材料品种多等一系列优点,作为一种高效的微成形技术越来越受到人们的重视[5-6]。本文主要基于粉末微注射成形制备阵列式微流道的研究,探讨该技术在雷达领域的应用前景。

1 实 验

实验选择一种典型的微结构(阵列式微流道)进行粉末微注射成形研究,其主要流程为模具制造→粉末与粘结剂选择→喂料制备→注射成形→脱脂→烧结。

1.1模具制造

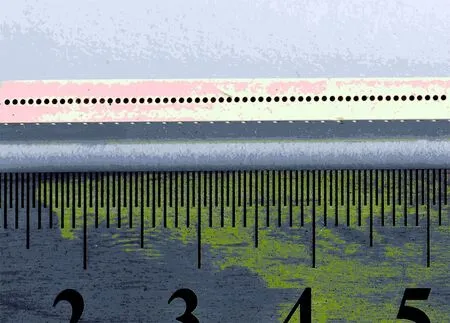

粉末微注射成形制备零件的形状是由模具决定的,所以加工高精度、高表面质量的模具及微小型芯、型腔是至关重要的一步。实验用模具如图1所示,模具型芯上有3个长径比在10以上的微型圆柱,用于成形阵列式微流道,要求烧结后微流道的理想尺寸为450 μm,根据实验用喂料的粉末装载量对模具型芯上的微小圆柱尺寸进行相应比例的放大。为实现注射成形时喂料的完全和均匀填充,采用电热棒加热,可在满足高模温要求的同时尽量提高升温速率,并采用多通道水循环冷却。

图1 成形用模具

1.2粉末和粘结剂选择

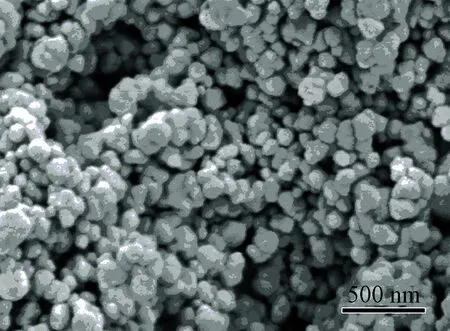

烧结过程的本征热力学驱动力与粉末的颗粒比表面积有关,粉末颗粒尺寸越小,比表面能越大,本征表面能驱动力就越大,越有利于烧结,因此实验采用粒径为200 nm的3mol Y2O3部分稳定四方相ZrO2超细粉末进行相关注射成形研究,粉末形貌如图2所示。

图2 实验用粉末的微观组织图

粉末之所以能够像塑料一样具有流动性,可以进行粉末微注射成形,主要是因为所添加的粘结剂。一般要求为:粘结剂和粉末具有很好的润湿性,相容性好;制得喂料的粘度低,满足假塑性流体条件;成形后零件具有较好的强度以便于在脱模、脱脂时脱除而不使零件产生缺陷。经多次实验,最终采用了石蜡基粘结剂。此粘结剂成本低,易于脱除,流动性好,有利于喂料填充。

1.3喂料制备

喂料是指将粉末和粘结剂在一定的温度下进行均匀混合,以得到适合粉末微注射成形用的粉末和粘结剂混合物。实验中具体制备工艺为:先加入事先称量好的粉末,加热至175 ℃并保温30 min后启动双行星转子,以20 r/min的速度转动,使粉末整体受热均匀,然后以40 r/min的转速进行转动,向料筒内依次加入粘结剂,继续混炼30 min,冷却后取出混炼后的喂料,在挤出机上进行多次挤压,制得颗粒状喂料。

1.4注射成形

注射成形是整个工艺流程中最重要的一步,它直接决定制得零件的形状和质量。经多次实验研究发现,塑化温度、注射压力、模具温度、保压时间等参数对注射成形零件的质量影响较大。在注射成形过程中零件容易产生气孔、中空和裂纹等缺陷,这些缺陷在脱脂和烧结时会被放大,在后续的工艺中无法消除。为了便于脱模,实验采用二甲基硅油作为脱模剂,它具有卓越的耐热性、电绝缘性、耐候性、疏水性、生理惰性和较小的表面张力,还具有低的黏温系数及较高的抗压缩性。

1.5脱脂工艺与烧结工艺

脱脂工艺也是粉末微注射成形的关键步骤之一,同时也是用时最长的一步,主要是脱除注射成形制得坯料内的粘结剂,为后续烧结做准备。实验采用的脱脂工艺为:首先将零件加热到500 ℃并保温2 h,此时主要粘结剂基本脱除;然后将零件加热到900 ℃并保温2 h,此阶段主要是预烧结工艺,以使脱脂后的零件具有较好的强度。

不同的材料需要选择合适的烧结工艺,对于ZrO2陶瓷来说,在空气中就具有较好的烧结特性,不会发生氧化现象,因此脱脂后的ZrO2陶瓷试样采用空气炉在大气中直接进行烧结,烧结温度区间为1 400 ℃~ 1 550 ℃。

2 结果与讨论

如果混炼后喂料不均匀,注射后的坯料就会出现密度梯度,脱脂后会出现空隙梯度,烧结后零件就会发生扭曲。为此,实验采用阿基米德排水法,通过密度分析进行喂料均匀性评估。图3所示为长2 mm~3 mm的圆柱形喂料颗粒,喂料密度误差在10-3量级,均匀性好,满足后续注射成形要求。

图3 混炼造粒后喂料图

经多次实验,确定了合适注射成形工艺参数 (表1)成功制得的无宏观缺陷的微流道试样,如图4所示。微流道零件很好地复制了模具,表面质量良好,没有发现宏观裂纹、熔接痕和飞边等缺陷。对于微流道零件来说,对产品质量影响最大的是微孔的圆度和微孔之间的平行度。从图5可以看出,注射成形后微孔具有很好的圆度,两两微孔中心轴具有很好的平行度。

表1 微流道的粉末微注射成形参数选择

图4 注射后微流道零件实物图

图5 注射后微流道局部视图

脱脂后试样断口如图6所示,表现出一定的烧结特性,有少量的烧结颈出现,但存在一些较大的气孔。这主要是因为脱脂时粘结剂分解气化,产生的气体压力使气体周围的粉末颗粒发生重排,气体排除后就残留下了大量的气孔。经测试,脱脂后试样强度在6.5 MPa以上,满足后续烧结处理要求。

图6 脱脂后断口视图

对脱脂后试样在1 400 ℃~1 550 ℃区间进行烧结,研究发现在1 500 ℃烧结后试样性能最佳,制得零件的线性收缩、致密度和弯曲强度可以分别达到18.04%、99.5%和503.6 MPa。图7为注射、脱脂和烧结后的试样实物图。在各个阶段,试样都具有很好的保形性,并无宏观裂纹、翘曲等缺陷出现。微流道具有很好的圆度,圆孔轴向方向具有很高的平行度,选择合适的喂料和粉末装载量,设计合适的注射、脱脂和烧结工艺,可以得到较高的成形精度,尺寸误差在1.5%以下。

图7 不同阶段微流道零件实物图

在此基础上进行了微流道数量在几十个以上的粉末微注射成形实验,如图8所示。研究发现采用粉末微注射成形后制备的微流道零件尺寸精度高,基本不需要后续处理就可以直接使用,实现了近净成形目的,在提高效率的同时可节约成本50%以上。

图8 粉末微注射成形制备的阵列式微流道

3 在雷达中的应用展望

目前,粉末微注射成形技术已在电子机械领域得到了广泛应用,成功制得电真空元器件用4J42Invar合金、SiC半导体器件、机柜等零部件以及AlN散热器等电子器件和相关结构件[7-10]。相关研究也推动了粉末微注射成形技术在雷达中的应用。如文献[11]采用此技术制得雷达机柜通用插箱提手,供货期由60天减至30天,成本也降低了1/3以上;日本Taisei-Kogyo 有限公司与大阪府立大学合作开发制作金属注射成形金刚石/铜复合材料吸热部件,其导热系数达到了580 W/ (m·K),约为纯铜的1.4倍。结合雷达部件和粉末微注射成形的特点,未来该技术可用于加工雷达中微小型磁体和半导体器件、T/R组件封装壳体、轻型难加工电源微小壳体(AlSi壳体)、散热元器件(具有阵列式微流道的散热器)和微小型复杂结构件等电子类及结构类难成形的微小型复杂零件和封装壳体,以满足低成本、高效率、大批量的生产需求。

4 结束语

本文采用纳米级粉末和石蜡基粘结剂,利用粉末微注射成形技术成功制得阵列式微流道零件。制得的零件致密度高,力学性能好,尺寸精度误差低于1.5%。与传统加工方法相比,采用此方法成形微流道可有效降低成本50%以上。该先进成形技术可以在雷达领域推广应用,可低成本、高质量地加工微小型封装壳体和电子元件用零部件、散热器件等。

[1] YU Z Y, MASUZAWA T. Micro-EDM for three dimensional cavities development of uniform wear method[J]. CIRP Annals-Manufacturing Technology, 1998, 47(1): 169-172.

[2] SEN M, SHAN H S. A review of electrochemical macro-to micro-hole drilling processes[J]. International Journal of Machine Tools and Manufacture, 2005, 45(2): 137-152.

[3] ZHANG C H, OHMORI H, LI W. Small-hole machining of ceramic material with electrolytic interval-dressing (ELID-II) grinding[J]. Journal of Materials Processing Technology, 2000, 105(3): 284-293.

[4] 王长瑞, 肖竑, 邵奎武, 等. 阵列式陶瓷微流道的粉末微注射成形及力学性能[J]. 粉末冶金材料科学与工程, 2014, 19(3): 380-385.

[5] 王长瑞, 卢振, 张凯锋. 陶瓷微结构件的注射成形工艺及其微观组织[J]. 纳米工程与精密机械, 2011, 9(2): 185-188.

[6] WANG C R, XIAO H, SHAO K W, et al.Densification and mechanical properties of boron carbide with micro-hole array by micro-powder injection molding[J]. Ceramics International, 2014, 40(6):7915-7921.

[7] 段柏华, 林冰涛,曲选辉,等. 4J42 Invar合金粉末注射成形工艺研究[J]. 材料工程, 2007(8): 37-40.

[8] 薛忠刚, 赵亚林. 600 碳化硅陶瓷的粉末注射成形及其导电特性[J]. 中国新技术新产品, 2012(9): 17.

[9] 张驰, 胡红军. 半导体工业中箱形件Housing1533粉末注射成形[J]. 铸造技术, 2004, 25(6): 471-473.

[10] 鲁慧峰,秦明礼,储爱民. 粉末注射成形制备氮化铝陶瓷[J]. 真空电子技术, 2013(4): 69-72.

[11] 丁立强, 张华力. 基于PIM技术的机柜插箱提手制造工艺[J]. 电子机械工程, 2013, 29(5): 44-46.

王长瑞(1983-),男,工程师,主要从事雷达发射机和电源结构设计工作。

Micro-powderInjectionMoldingforMicro-channelArray

WANGChang-rui1,XIAOHong1,SHAOKui-wu1,LUZhen2,ZHANGKai-feng2

(1.NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China;2.SchoolofMaterialsScienceandEngineering,HarbinInstituteofTechnology,Harbin150001,China)

As a near-net formation technology, the powder injection molding has advantages in production of the micro-part requiring complex shaping and mass production due to its low cost, fine accuracy and high efficiency. The preparation technology of micro-powder injection molding is introduced in detail in this paper. The micro-part with micro-channel array is manufactured with the nano-powders and by optimizing the forming parameters. The results indicate that the performance of micro-part meets the application requirement. The formation accuracy deviation of the micro-part is small and does not exceed 1.5%. The production cost is reduced by more than 50%. The formation process of micro-part with micro-channel array by micro-powder injection molding is of important instructiveness for the design and fabrication of electronic components with micro-structure in electro-mechanical field.

micro-powder injection molding; micro-channel; electronic component

2015-04-07

TF124.3

:A

:1008-5300(2015)04-0046-03