MTBE碱洗-萃取蒸馏脱硫实验研究

唐晓东,程 瑾,李树春,李晶晶

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都 6l0500;2.西南石油大学化学化工学院;3.中国石油天然气勘探开发公司)

MTBE碱洗-萃取蒸馏脱硫实验研究

唐晓东1,2,程 瑾2,李树春3,李晶晶2

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都 6l0500;2.西南石油大学化学化工学院;3.中国石油天然气勘探开发公司)

根据硫醇具有弱酸性的特点,采用碱洗-萃取蒸馏法对MTBE进行了脱硫实验研究。研究结果表明:在NaOH质量分数28%、m(NaOH)∶m(MTBE)=0.015、碱洗温度35 ℃、碱洗时间6 s、相分离温度35 ℃、相分离时间5 min的条件下,MTBE中硫质量分数可从132.5 μgg降至76.2 μgg;采用DMF为萃取剂,将碱洗后的MTBE在蒸馏温度80 ℃、蒸馏时间25 min、剂油质量比1.5的条件下进行3级萃取蒸馏,MTBE的硫质量分数可降至8.7 μgg,质量收率为99.64%;将萃取溶剂在空速60 h-1、温度100 ℃的实验条件下用N2汽提再生,经6次再生后回用,MTBE的硫质量分数均能降到10 μgg以下,再生效果较好。

甲基叔丁基醚 碱洗 萃取 蒸馏 脱硫

随着环保要求的不断提高,世界各国对车用汽油硫含量的限制越来越严格。2010年欧Ⅴ排放标准要求车用汽油硫质量分数不大于10 μg/g,我国国Ⅳ排放标准要求车用汽油硫质量分数不大于50 μg/g,2014年北京、上海等地开始施行国Ⅴ排放标准,要求车用汽油硫质量分数不大于10 μg/g[1]。虽然甲基叔丁基醚(MTBE)作为一种高辛烷值、高氧含量的汽油添加剂[2],能显著降低汽车尾气中的SOx含量,但是MTBE中硫质量分数通常为50~200 μg/g,甚至可高达2 000~3 000 μg/g[3]。因此,MTBE的脱硫处理迫在眉睫。

MTBE脱硫分为MTBE前脱硫(炼油厂C4、液化气原料脱硫)[4-6]和MTBE后脱硫[7-8](MTBE产品脱硫),两种流程均可达到MTBE硫质量分数低于10 μg/g的要求。工业生产结果表明,MTBE产品中富集的硫化物是C4原料的3~6倍[9],导致MTBE前脱硫条件极其严苛,必须将炼油厂C4、液化气等原料的硫质量分数降至1~2 μg/g以下,才能保证MTBE产品的硫质量分数不大于10 μg/g[10]。MTBE中的硫主要是二甲基二硫等沸点较高的硫化物[11],采用精馏法[12-13]和萃取精馏法[7,14]即可脱除,但这两种方法均难以除去MTBE中低沸点的酸性硫化物(例如甲硫醇、乙硫醇等)。因此,本课题采用碱洗与萃取蒸馏相结合的方法,深度脱除MTBE中硫化物。

1 实 验

1.1 实验原理

依据硫醇的弱酸性,将MTBE中硫醇硫与碱液发生中和反应,转化为沸点较高的硫醇钠,再经沉降分离即可除去。萃取蒸馏法是向含硫MTBE中加入萃取溶剂,从而改变沸点相近、结构相似物质的溶解度和相对挥发度,然后通过蒸馏来脱除MTBE中的硫化物。

1.2 原料、试剂

原料MTBE由中国石油庆阳石化公司提供,硫质量分数为132.5 μgg;NaOH、聚乙二醇400、糠醛、N,N-二甲基甲酰胺(DMF)、N-甲酰吗啉、碳酸丙烯酯、聚乙二醇二甲醚均为分析纯,由成都科龙化学试剂厂生产。

1.3 实验方法

碱洗:将一定质量浓度的NaOH水溶液与50 mL MTBE按一定质量比混合,在一定碱洗温度下搅拌一定时间,再在相同的温度(即相分离温度与碱洗温度相同)下静置分相,取上层MTBE测定其硫含量。

萃取蒸馏:将萃取剂与碱洗后的MTBE按一定剂油质量比在一定温度下蒸馏,冷却后收集馏出液并测定其硫含量。

萃取剂富液再生:采用N2汽提法,在温度100 ℃、汽提空速60 h-1的条件下对萃取溶剂富液进行再生回收。

1.4 分析方法

总硫含量按照轻质石油产品中总硫含量测定法(SH/T 0235—1992)测定。

质量收率:Y=(M2/M1)×100%

式中:S1为原料MTBE的硫质量分数,μgg;S2为脱硫后MTBE的硫质量分数,μgg;M1为原料MTBE的质量,g;M2为脱硫后MTBE的质量,g;D为脱硫率,%;Y为质量收率,%。

2 结果与讨论

2.1 碱洗预处理条件对脱硫效果的影响

2.1.1 碱液质量分数 在m(NaOH)∶m(MTBE)=0.05、碱洗温度(T1)25 ℃、碱洗时间(t1)30 s、相分离温度(T2)25 ℃、相分离时间(t2)30 s的条件下进行试验,考察NaOH质量分数(w1)对脱硫效果的影响,结果见图1。从图1可以看出:随着w1的增大,硫含量下降,脱硫率增加;当w1超过28%后,硫含量与脱硫率均趋于稳定。因此,选择最佳碱液质量分数为28%,此时,S2=74.3 μg/g,D=43.92%。

图1 碱液质量分数对脱硫效果的影响

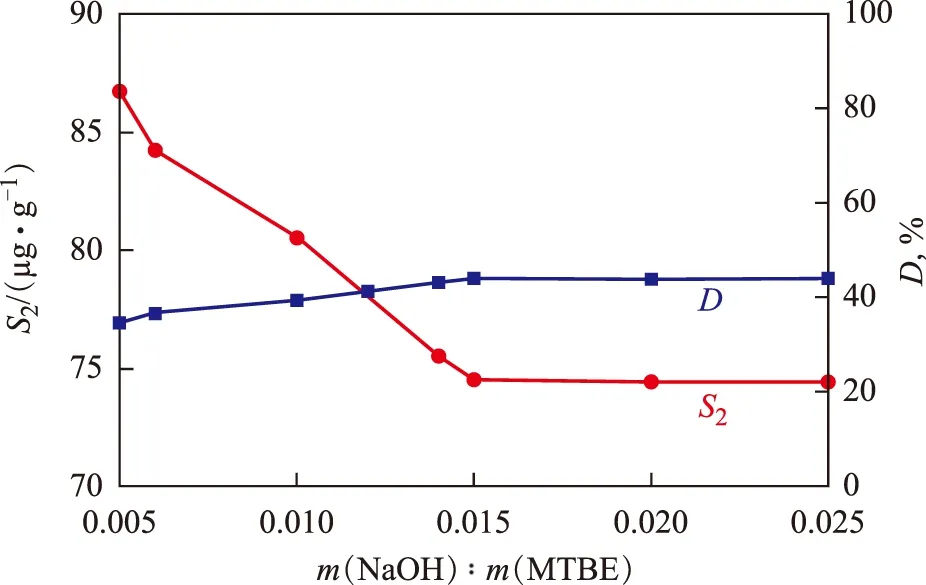

2.1.2 碱液用量 在w1=28%,T1=25 ℃,t1=30 s,T2=25 ℃,t2=30 s的条件下进行试验,考察m(NaOH)∶m(MTBE)对脱硫效果的影响,结果如图2所示。由图2可见:随着碱液用量的增加,硫含量降低,脱硫率逐渐增加;当m(NaOH)∶m(MTBE)≥0.015时,硫含量和脱硫率均保持稳定,说明MTBE中的硫醇硫已反应完全。因此,m(NaOH)∶m(MTBE)选取0.015,此时,S2=74.5 μg/g,D=43.77%。

图2 碱液用量对脱硫效果的影响

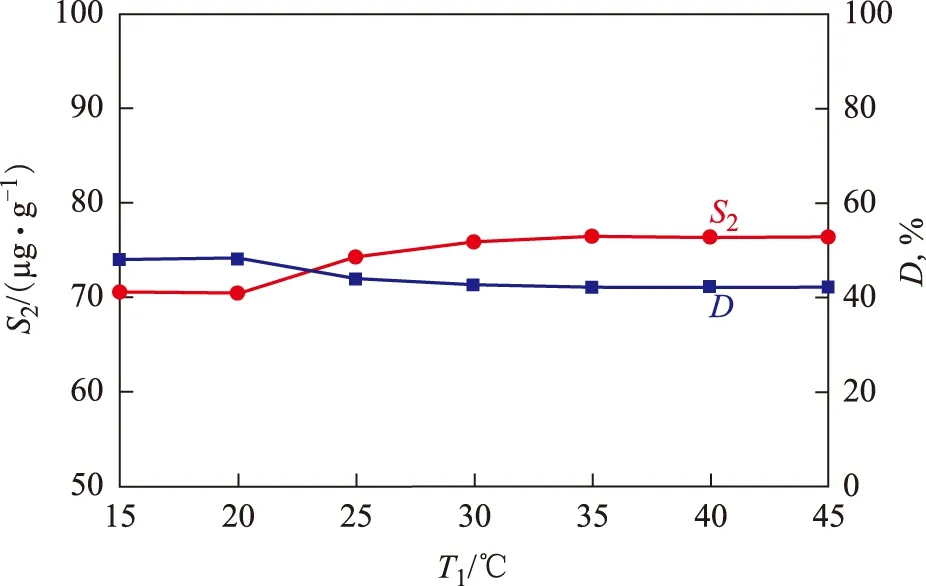

2.1.3 碱洗温度和相分离温度 在w1=28%,m(NaOH)∶m(MTBE)=0.015,t1=30 s,t2=30 s的条件下进行试验,考察碱洗温度(T1)对脱硫效果的影响,结果如图3所示。由图3可见:随着碱洗温度的升高,硫含量增大,脱硫率降低;当T1≥35 ℃时,硫含量趋于稳定。温度较高时MTBE的挥发损失较大。由于碱洗后的相分离在相同温度下操作对实验结果影响不大,因此实验中相分离温度与碱洗温度相同。工业上最适宜的操作温度为30~40 ℃,因此,选择最佳碱洗温度(相分离温度)为35 ℃,此时,S2=76.5 μg/g,D=42.26%。

图3 碱洗温度对脱硫效果的影响

2.1.4 碱洗时间 在w1=28%,m(NaOH)∶m(MTBE)=0.015,T1=T2=35 ℃,t2=30 s的条件下进行试验,考察碱洗时间(t1)对脱硫效果的影响,结果如图4所示。由图4可见:随着碱洗时间的延长,硫含量降低,脱硫率升高;当t1≥6 s时,MTBE的硫含量与脱硫率均趋于稳定,表明硫醇已与碱液中和反应完全。因此,选择最佳碱洗时间为6 s,此时,S2=76.6 μg/g,D=42.19%。

图4 碱洗时间对脱硫效果的影响

2.1.5 相分离时间 在w1=28%,m(NaOH)∶m(MTBE)=0.015,T1=T2=35 ℃,t1=6 s的条件下进行试验,考察相分离时间(t2)对脱硫效果的影响。实验中发现,当t2≥5 min时,分相明显,且上层MTBE的体积基本保持不变。因此,选取最佳相分离时间为t2=5 min,此时,S2=76.2 μg/g,D=42.49%。

2.2 萃取蒸馏条件对脱硫效果的影响

2.2.1 萃取剂 取上述最佳条件下碱洗后的MTBE,在剂油质量比为1、萃取蒸馏温度(T3)70 ℃、蒸馏时间(t3)60 min的条件下进行单级萃取蒸馏,考察不同萃取剂对脱硫效果的影响,结果如图5所示。由图5可见,脱硫效果最好的萃取剂是DMF,可将原料MTBE的硫质量分数(S2)降低至38.1 μg/g,脱硫率D=71.25%。

图5 萃取剂对脱硫效果的影响1—聚乙二醇400; 2—糠醛; 3—DMF; 4—N-甲酰吗啉;5—碳酸丙烯酯; 6—聚乙二醇二甲醚。 ■—S2; ■—D

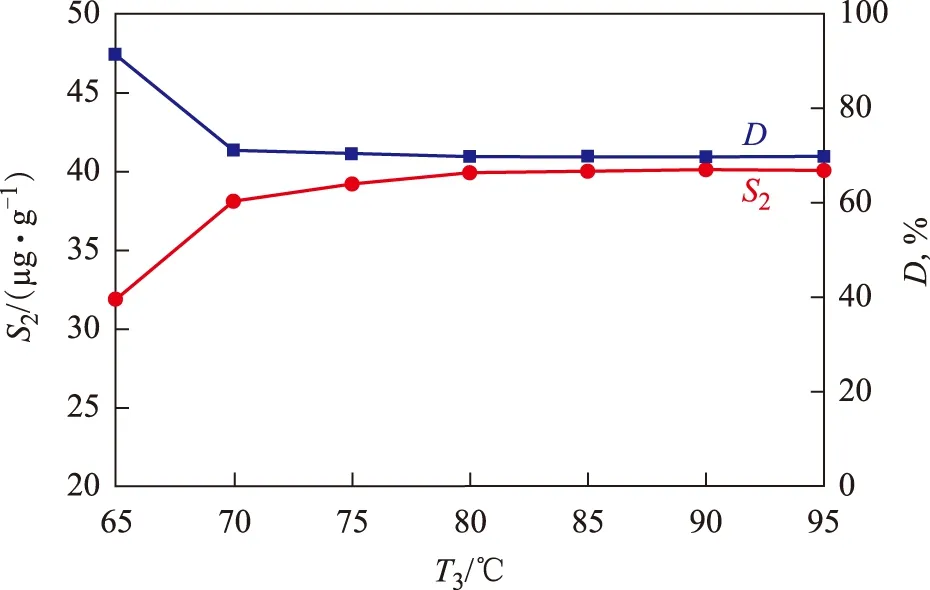

2.2.2 萃取蒸馏温度 在m(DMF)∶m(MTBE)=1、t3=60 min的条件下对碱洗后MTBE进行单级萃取蒸馏,考察萃取蒸馏温度(T3)对脱硫效果的影响,结果如图6所示。由图6可以看出:随着萃取蒸馏温度升高,硫含量增大,脱硫率逐渐降低;当T3≥80 ℃时,脱硫率基本维持稳定。因此选取最佳萃取蒸馏温度为80 ℃,此时,S2=39.9 μg/g,D=69.89%。

图6 萃取蒸馏温度对脱硫效果的影响

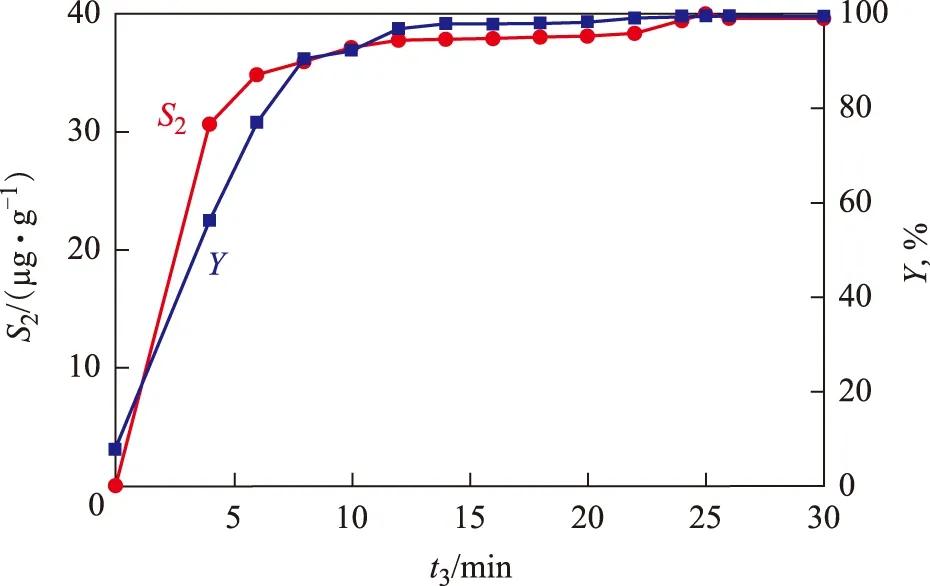

2.2.3 萃取蒸馏时间 在m(DMF)∶m(MTBE)=1、T3=80 ℃的条件下对碱洗后MTBE进行单级萃取蒸馏,考察萃取蒸馏时间(t3)对脱硫效果的影响,结果如图7所示。由图7可见:随着萃取蒸馏时间的延长,硫含量与收率均增加;当t3≥25 min时,MTBE硫含量和收率均趋于稳定。这是因为随着蒸馏时间的延长,MTBE馏出量增大,夹带的硫化物也增多,当蒸馏到一定时间后,蒸馏夹带的硫化物的量趋于稳定,硫含量与收率均趋于稳定。因此综合考虑脱硫率与收率,选取最佳蒸馏时间为25 min,此时,S2=39.9 μg/g,D=69.89%,Y=99.58%。工业上的操作是在密闭体系中进行的,萃取剂富液经再生后循环使用,残留在萃取剂中的MTBE经循环后可重新萃取蒸馏,因此工业操作中MTBE收率可以达到99.50%以上。

图7 萃取蒸馏时间对脱硫效果的影响

2.2.4 剂油比 在T3=80 ℃、t3=25 min的条件下对碱洗后MTBE进行单级萃取蒸馏,考察m(DMF)∶m(MTBE)对脱硫效果的影响,结果如图8所示。由图8可以看出:随着剂油比的增大,溶剂用量增大,硫含量明显降低,脱硫率上升;当m(DMF)∶m(MTBE)≥1.5时,随着溶剂用量的增大,硫含量缓慢降低,脱硫率基本维持稳定,因此选取最佳剂油质量比为1.5,此时,S2=20.9 μg/g,D=84.23%。

图8 萃取剂用量对脱硫效果的影响

2.2.5 萃取蒸馏级数 在m(DMF)∶m(MTBE)=1.5、T3=80 ℃、t3=25 min的条件下对碱洗后MTBE进行蒸馏,考察萃取蒸馏级数对脱硫效果的影响,结果如图9所示。由图9可见,随着萃取蒸馏级数的增加,硫含量下降。但蒸馏级数增加时,溶剂用量增加,因此综合考虑硫含量和溶剂用量,选取最佳萃取蒸馏级数为3级,此时,S2=8.7 μg/g,D=93.46%,Y=99.64%。

图9 萃取蒸馏级数对脱硫效果的影响

2.2.6 再生萃取溶剂的脱硫效果 用N2汽提法,在温度100 ℃、空速60 h-1的实验条件下对萃取溶剂富液进行再生回收研究,再生萃取溶剂的脱硫效果见表1。从表1可以看出,溶剂经6次再生后回用,脱硫效果较好,脱硫率基本维持不变,MTBE中硫质量分数均在10 μgg以下。

表1 再生萃取溶剂的脱硫多次效果

3 结 论

(1) 碱洗的最佳实验条件为:NaOH的质量分数28%、m(NaOH)∶m(MTBE)=0.015、碱洗温度35 ℃、碱洗时间6 s、相分离温度35 ℃、相分离时间5 min,在该条件下,MTBE中硫质量分数可从132.5 μg/g降至76.2 μg/g。

(2) 萃取溶剂评选结果表明,DMF为最佳萃取剂;采用DMF对经碱洗后的MTBE进行萃取蒸馏,最佳实验条件为:蒸馏温度80 ℃、蒸馏时间25 min、总剂油质量比1.5、蒸馏级数3级,在该条件下,MTBE中硫质量分数可降至8.7 μg/g,收率达到99.64%。

(3) 将萃取溶剂在空速60 h-1、温度100 ℃的实验条件下用N2汽提再生,经6次再生后回用,MTBE的硫质量分数均能降到10 μg/g以下,再生效果较好。

[1] 焦阳.京Ⅴ标准汽油的生产实践[J].炼油技术与工程,2012,42(7):22-24

[2] Osman M M,Matar M S,Koreish S.Effect of methyl teriarybutylether (MTBE) as a gasoline additive on engine performance and exhaust emissions[J].Fuel Science and Technology International,1993,11(10):1331-1343

[3] 潘罗其.液化气及MTBE脱硫的初步研究[J].石油炼制与化工,2013,44(5):52-56

[4] Lü Lidan,Zhang Jie,Huang Chongpin,et al.Adsorptive separation of dimethyl disulfide from liquefied petroleum gas by different zeolites and selectivity study via FT-IR[J].Separation and Purification Technology,2014,125:247-255

[5] Huang Huan,Salissou M N,Yi Dezhi,et al.Study on reactive adsorption desulfurization of model gasoline on NiZnO-HY adsorbent[J].China Petroleum Processing and Petrochemical Technology,2013,15(3):57-64

[6] Lee Jieun,Beum Hee Tae,Ko Chang Hyun,et al.Adsorptive removal of dimethyl disulfide in olefin rich C4with ion-exchanged zeolites[J].Ind Eng Chem Res,2011,50(18):6382-6390

[7] 唐晓东,李晓贞,李晶晶,等.一种甲基叔丁基醚脱有机硫的方法及装置:中国,CN 102381945B[P].2013-10-09

[8] 郭成,李晓辉,周世岩,等.MTBE原料C4降硫方案研究与应用[J].石油炼制与化工,2014,45(1):72-76

[9] 李网章.MTBE降硫与国Ⅴ汽油生产[J].炼油技术与工程,2013,43(2):19-23

[10]刘成军,温世昌,王玮瑶,等.降低MTBE产品硫含量的探讨[J].炼油技术与工程,2011,41(12):14-18

[11]柯明,于沛,宋昭峰,等.一种甲基叔丁基醚深度脱硫的方法:中国,CN102557888A[P].2012-07-11

[12]武文钊,韩志忠,张玉东,等.MTBE蒸馏脱硫工艺模拟[J].计算机与应用化学,2011,28(8):991-994

[13]张健民,赵金海,陈珺.MTBE深度脱硫技术的应用[J].化工进展,2013,32(6):1453-1456

[14]毛进池,姚志龙,刘文飞,等.一种深度脱除MTBE中硫化物的方法及其装置:中国,103333056A[P].2013-10-02

EXPERIMENTAL STUDY ON DESULFURIZATION OF MTBE BY ALKALI WASHING AND EXTRACTIVE DISTILLATION

Tang Xiaodong1,2, Cheng Jin2, Li Shuchun3, Li Jingjing2

(1.StateKeyLaboratoryofOilandGasReservoirGeologyandExploitation,SouthwestPetroleumInstitute,Chengdu610500; 2.CollegeofChemistryandChemicalEngineering,SouthwestPetroleumInstitute;3.ChinaNationalOilandGasExplorationandDevelopmentCorporation)

Methyl tert-butyl ether (MTBE) is an important high octane additive for the production of clean gasoline. It is necessary to reduce sulfur in MTBE to less than 10 μgg to meet increasingly stringent standard for motor gasoline. According to the weak acidity property of mercaptan, this work uses an alkali washing-extractive distillation combination process for MTBE desulfurization. The S content is reduced from 132.5 μgg to 76.2 μgg in alkali washing stage at conditions of NaOH of 28%, NaOHMTBE mass ratio of 0.015, alkali washing temperature of 35 ℃, alkali washing time of 6 s, separated temperature of 35 ℃, separation time of 5 min. The MTBE after alkali washing then undergoes three-stage extraction distillation by DMF at 80 ℃, distillation time of 25 min, solventoil mass ratio of 1.5. The results show that the sulfur content of MTBE can be further reduced to 8.7 μgg and the total liquid yield of the combined process is 99.64%. The solvent after six times regeneration recycle can still reduce the sulfur in feed to less than 10 μgg. The regeneration conditions are: N2stripping with space velocity of 60 h-1at 100 ℃.

MTBE; alkali washing; extraction; distillation; desulfurization

2014-08-07; 修改稿收到日期: 2014-10-27。

唐晓东,硕士,教授,主要从事石油天然气加工方面的教学与科研工作,已发表论文140余篇,获授权发明专利12项,出版专著3部。

程瑾,E-mail:cj354082025@163.com。