仪长渣油加氢处理反应规律的研究Ⅱ.新型催化剂及工艺条件的影响

董 凯,戴立顺,贾燕子,赵新强

(中国石化石油化工科学研究院,北京 100083)

仪长渣油加氢处理反应规律的研究Ⅱ.新型催化剂及工艺条件的影响

董 凯,戴立顺,贾燕子,赵新强

(中国石化石油化工科学研究院,北京 100083)

针对仪长管输原油渣油(简称仪长渣油)的性质特点,开发了新型渣油加氢降残炭催化剂,并考察了加氢工艺条件对仪长渣油加氢处理反应的影响。通过选用镍钼型活性金属体系,改进载体的制备方法、浸渍工艺过程及添加助剂等开发了新型渣油加氢降残炭催化剂,使用该催化剂的级配体系具有更强的加氢饱和活性及杂原子脱除活性。在相同的操作条件下,与现工业装置应用的催化剂级配体系相比,使用新型加氢降残炭催化剂的级配体系可以使仪长渣油的残炭降低率提高3.3百分点、加氢脱氮率提高7.9百分点,有效提升仪长渣油的加氢生成油品质。在渣油加氢常规操作范围内,通过提高反应温度和氢分压、降低体积空速可以提高仪长渣油残炭降低率,促进加氢脱硫、加氢脱氮等反应的进行,有利于加氢生成油品质的提高。

渣油加氢 催化剂 反应温度 氢分压 空速

中国石化沿长江流域布置的多家炼油厂主要加工仪长管输原油,近年来上述炼油厂建设多套固定床渣油加氢处理装置。与我国其它在沿海炼油厂的几套固定床渣油加氢装置相比,仪长管输原油渣油(简称仪长渣油)具有显著的性质特点和加氢反应特性。根据工业装置生产[1]及研究工作[2]发现,仪长渣油具有硫含量低、氮含量高、胶质含量高、芳香分含量低、分子较大、支化程度高等特点。上述分子结构性质特点导致仪长渣油大分子相对较难扩散进入到催化剂的孔道内部进行充分的加氢反应;而C—N键键能相对较高[3],相对C—S键较难进行加氢反应,渣油大分子结构较少以脱硫途径进行破坏,导致仪长渣油芳环结构的加氢饱和过程较难进行。在固定床渣油加氢处理宏观反应过程表现出残炭降低率较低、加氢脱氮率较低等反应特性。加氢生成油的残炭和氮含量过高则会严重影响催化裂化装置的转化率和轻质油收率[4],直接影响渣油加氢和催化裂化联合装置的经济效益。针对上述情况,中国石化石油化工科学研究院开展了新型渣油加氢降残炭催化剂的研究和工艺开发工作,以进一步提高仪长渣油的加氢处理反应性能。

1 实 验

1.1 原料油

实验所用仪长渣油来自于某炼油厂渣油加氢装置的原料油。仪长渣油的密度(20 ℃)为976.0 kg/m3,残炭为11.72%,硫质量分数为1.19%,氮质量分数为0.51%,平均相对分子质量为675,四组分组成(饱和分、芳香分、胶质和沥青质)依次为28.1%,36.7%,32.2%,3.0%,其它性质见文献[2]。

1.2 催化剂

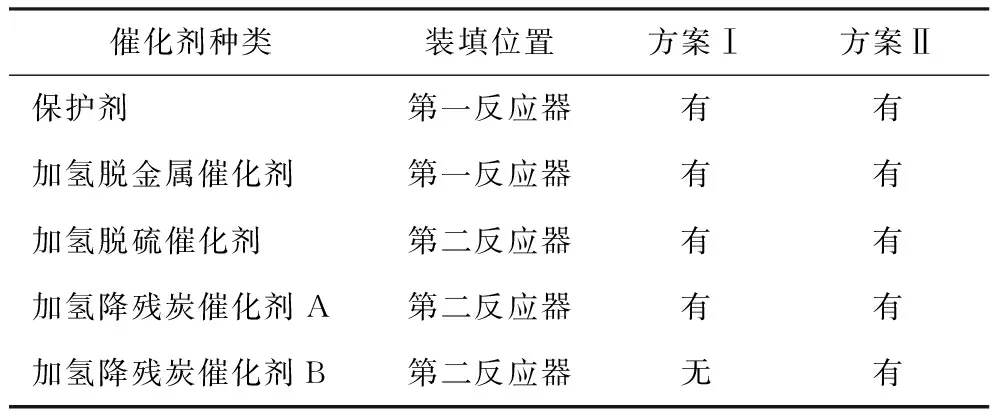

实验所用催化剂为中国石化石油化工科学研究院开发的RHT系列渣油加氢催化剂,沿物流方向依次装填保护剂和加氢脱金属催化剂、加氢脱硫催化剂和加氢降残炭催化剂,具体级配装填方案如表1所示。方案Ⅰ为现工业装置应用的催化剂级配体系,方案Ⅱ为实验室的催化剂级配体系,两种方案在保护剂、脱金属催化剂和脱硫催化剂的装填情况完全相同,差别在于降残炭催化剂的选择,其中,方案Ⅰ中降残炭催化剂全部为现工业装置应用的钴钼型加氢降残炭催化剂A;方案Ⅱ中降残炭催化剂沿物流方向依次为催化剂A和新开发的镍钼型加氢降残炭催化剂B,且方案Ⅱ中催化剂A和B的装填总量与方案I中催化剂A装填量相同。

表1 催化剂级配装填方案

1.3 渣油加氢处理实验

渣油加氢实验在固定床加氢实验装置上进行,该装置反应系统由两个相同的反应器串联组成。工艺流程为:氢气与渣油混合后进入反应器发生加氢处理反应,反应产物进入高压分离器进行气液相分离,气相外排处理、油相经氢气汽提后收集即为加氢生成油。

2 结果与讨论

2.1 新型加氢降残炭催化剂的影响

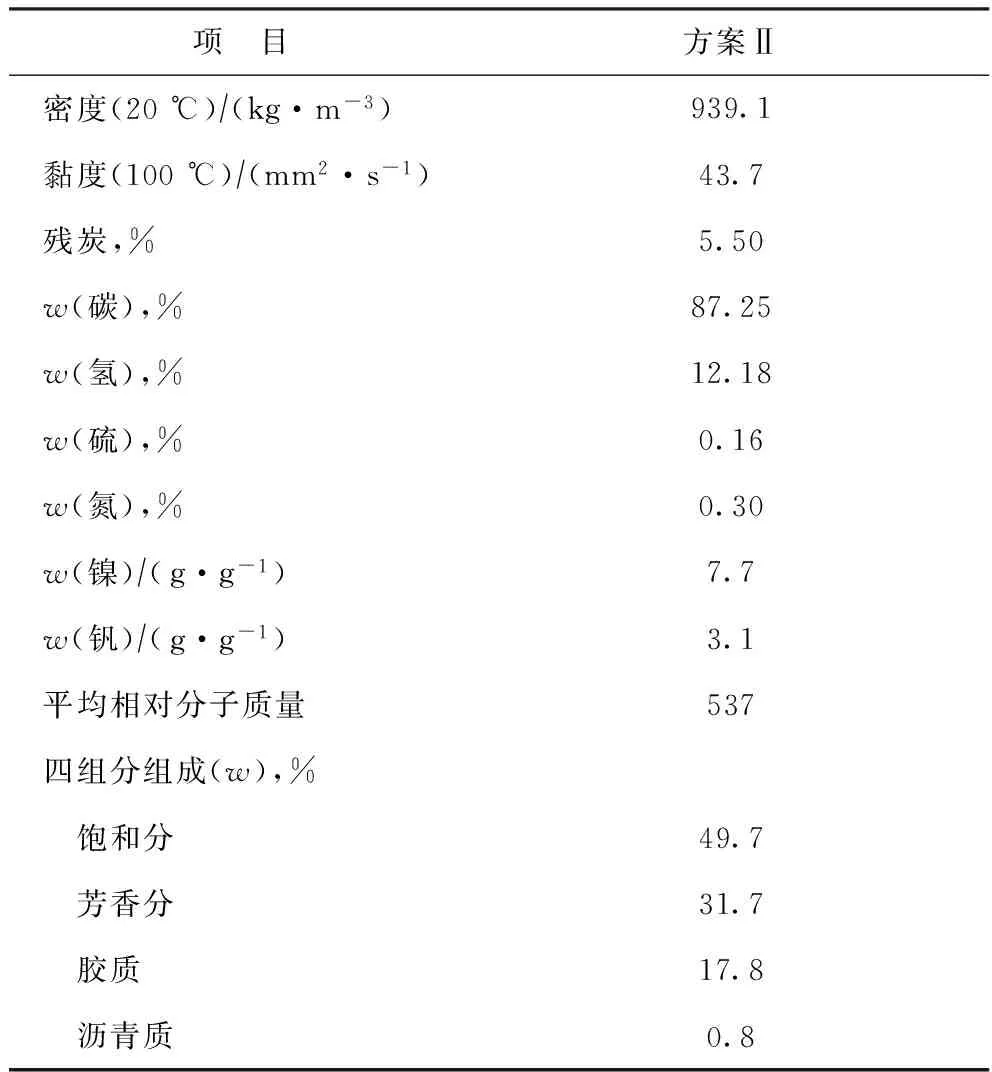

采用仪长渣油,在反应温度为375 ℃、氢分压15.0 MPa、体积空速0.23 h-1、氢油体积比(标准状态)700的条件下,分别在催化剂级配装填方案Ⅰ和Ⅱ下进行加氢处理实验。方案Ⅰ加氢生成油常规性质为:密度(20 ℃)939.9 kg/m3,残炭5.88%,氢质量分数12.14%,硫质量分数0.16%,氮质量分数0.34%,平均相对分子质量585,四组分组成(饱和分、芳香分、胶质和沥青质)依次为45.1%,35.8%,18.3%,0.8%,其它性质见文献[2]。方案Ⅱ加氢生成油常规性质如表2所示。从表2可以看出,与方案Ⅰ相比,在相同的反应条件下,采用新研发的镍钼型加氢降残炭催化剂B后,加氢生成油的残炭、氮含量、平均相对分子质量、芳香分和胶质含量进一步降低,加氢生成油的氢含量、饱和分含量升高。结合原料油残炭值和氮含量计算可得方案Ⅰ和Ⅱ的残炭降低率分别为49.8%和53.1%、加氢脱氮率分别为33.3%和41.2%;与方案Ⅰ相比,方案Ⅱ残炭降低率可以提高3.3百分点、加氢脱氮率可以提高7.9百分点,表明镍钼型加氢降残炭催化剂B在加工仪长渣油过程中具有更高的加氢反应活性。

仪长渣油的性质特点决定了其加氢饱和及加氢脱氮反应进行的难度较大,而提高加氢饱和反应活性有利于胶质、稠环芳烃等残炭前躯物的加氢饱和反应和氮化物的加氢脱除反应。针对上述情况,在新型加氢降残炭催化剂的开发过程中选用镍钼型的活性金属体系、改进载体的制备方法及浸渍工艺并添加了助剂。

表2 新型加氢降残炭催化剂级配方案加氢生成油的常规性质

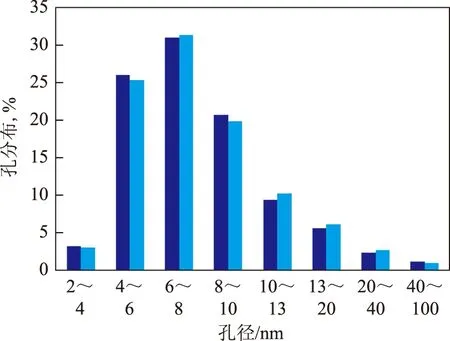

研究表明[5],钴钼型加氢催化剂的加氢脱硫反应活性相对较高,而镍钼型加氢催化剂芳烃加氢饱和反应活性相对较高,镍钨型加氢催化剂的芳烃加氢饱和反应活性最高。加氢降残炭催化剂B选用镍钼体系,并在催化剂级配时和催化剂A组合装填,一方面可以弥补钴钼型加氢降残炭催化剂A芳烃加氢饱和及加氢脱氮活性的不足;另一方面还可以避免镍钨体系氢耗偏高的问题。加氢降残炭催化剂A和B的孔径分布见图1。由图1可见,催化剂B中2~4 nm和4~6 nm的微小孔的比例低于催化剂A,而10~13 nm、13~20 nm和20~40 nm中大孔的比例高于催化剂A,孔径的增大虽然会导致比表面积降低,但却有利于大分子的内扩散过程,这对于分子较大的仪长渣油提高加氢转化性能比较有效。加氢降残炭催化剂B在浸渍过程选择了酸浸工艺,与氨浸工艺相比,酸浸催化剂的MoS2片晶平均长度较短,而平均堆叠层数明显较高,小尺寸、适度堆叠的活性中心结构既可以提供较多的活性中心,又具有较好的可接近性,是较为理想的活性相结构[6]。此外,加氢降残炭催化剂B的制备过程中还引入了某助剂,可以使催化剂L 酸量减少、B 酸量增加,这促进残炭前躯物大分子的开环反应,有利于加氢生成油残炭的进一步降低。

图1 加氢降残炭催化剂A和B的孔径分布■—催化剂A; ■—催化剂B

2.2 工艺条件的影响

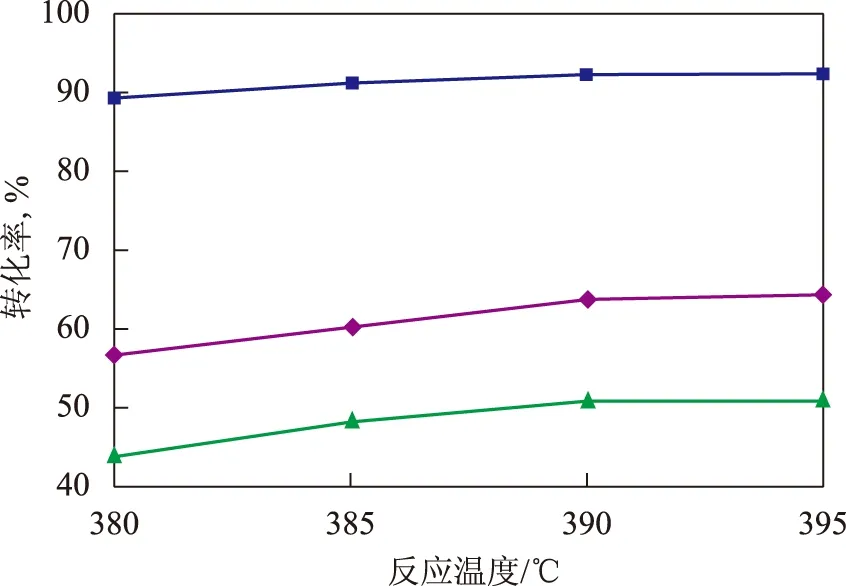

以仪长渣油为原料,使用催化剂级配装填方案Ⅱ(见表1),考察反应温度、氢分压及空速对仪长渣油加氢转化性能的影响。在维持氢分压15.0 MPa、体积空速0.20 h-1、氢油体积比(标准状态)700的条件下,反应温度对仪长渣油加氢性能的影响见图2。从图2可以看出:在其它操作条件保持不变的情况下,提高反应温度,仪长渣油的残炭降低率、加氢脱硫率及加氢脱氮率从总体上呈升高的趋势;加氢脱硫率在相对较低的温度(380 ℃)下就已经达到较高的脱硫率(89.5%),且脱硫率数值显著高于脱氮率,表明硫化物相对容易发生加氢脱除反应;而将反应温度进一步提升至395 ℃,脱硫率也仅能提升至92.4%,表明在相对较高的脱硫率下加氢生成油中残留的含硫化合物均较难脱除,提高反应温度对进一步提高加氢脱硫反应的影响已经不明显;当反应温度从380 ℃提升至390 ℃,残炭降低率从56.9%提升至63.9%、脱氮率从44.2%提升至51.0%;而将反应温度进一步提升至395 ℃,残炭降低率仅提升至64.3%,脱氮率变化不大。表明在相对较低的温度范围内,提高反应温度对残炭降低和加氢脱氮反应有显著的促进效果;当反应温度提高至相对较高的情况下,进一步提高反应温度对上述反应的促进效果减弱。加氢饱和反应以及杂原子的加氢脱除反应均为放热反应,在尚未达到热力学平衡限制时,提高反应温度可以提高上述反应的反应速率;若进一步提高反应温度,上述反应进入热力学控制范围后,提高反应温度将不利于上述反应向正方向进行。另一方面,在较高的反应温度下,提高反应温度对渣油中的大分子物种(例如胶质和沥青质组分)的脱氢缩合反应有显著的促进作用,总体上不利于加氢饱和以及杂原子的加氢脱除等反应的进行[7]。

图2 反应温度对仪长渣油加氢转化性能的影响◆—残炭降低率; ■—加氢脱硫率; ▲—加氢脱氮率。 图3、图4同

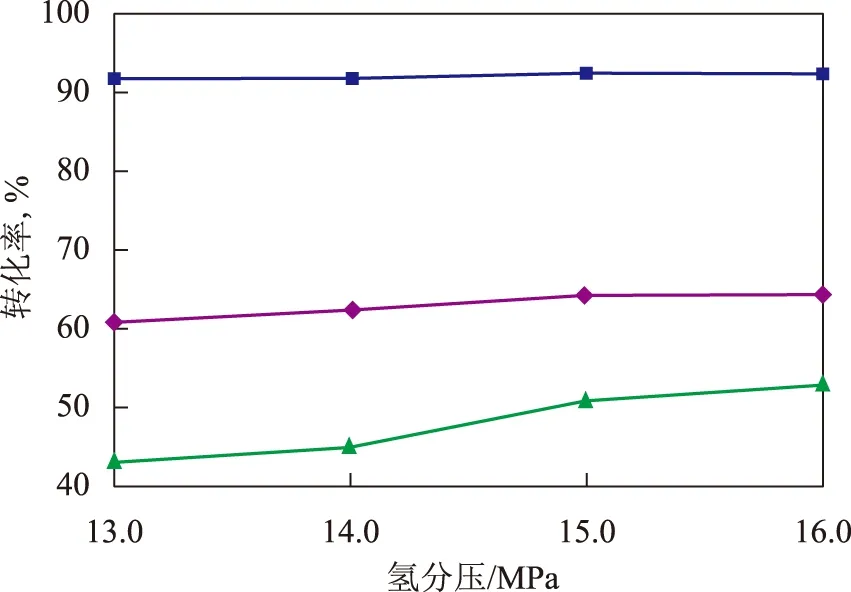

在维持反应温度395 ℃、体积空速0.20 h-1、氢油体积比(标准状态)700的条件下,氢分压对仪长渣油加氢转化性能的影响见图3。由图3可见:在其它操作条件保持不变的情况下,提高氢分压,仪长渣油的残炭降低率、加氢脱硫率以及加氢脱氮率从总体上呈升高的趋势,表明提高氢分压对进一步提升仪长渣油加氢生成油的性质有促进作用;结合反应温度对仪长渣油加氢处理的影响实验,在反应温度(395 ℃)已经处于相对较高的条件下,提高反应温度已经不能显著促进残炭降低和加氢脱氮等反应,在此反应温度条件下,进一步提高氢分压至16.0 MPa,残炭降低率略有提高、脱氮率可提升至52.9%;但若将氢分压降低至13.0 MPa,残炭降低率会降至60.9%、脱氮率显著降低至43.1%,表明维持较高的氢分压有益于残炭降低和加氢脱氮反应的进行。在反应动力学方面,提高氢分压有利于芳烃的加氢饱和反应;在热力学方面,由于加氢饱和以及杂原子的加氢脱除反应均为放热反应,当反应温度提高至一定程度后上述反应将会受到热力学平衡限制,而提高氢分压可以提高达到热力学平衡时的反应温度,实现更高的加氢脱氮平衡转化率。在实际工业应用过程中,高氢分压提高达到热力学平衡时的反应温度,因此也扩大了为了弥补催化剂失活所需的升温操作范围。此外,提高氢分压可以抑制大分子的脱氢缩合反应,缓解积炭的生成,有利于延长渣油加氢催化剂的使用周期。在实际工业装置运转过程中,由于设计压力已经确定系统总压通常不能提升,若提高氢分压需要及时排放循环氢并提浓处理。

图3 氢分压对仪长渣油加氢转化性能的影响

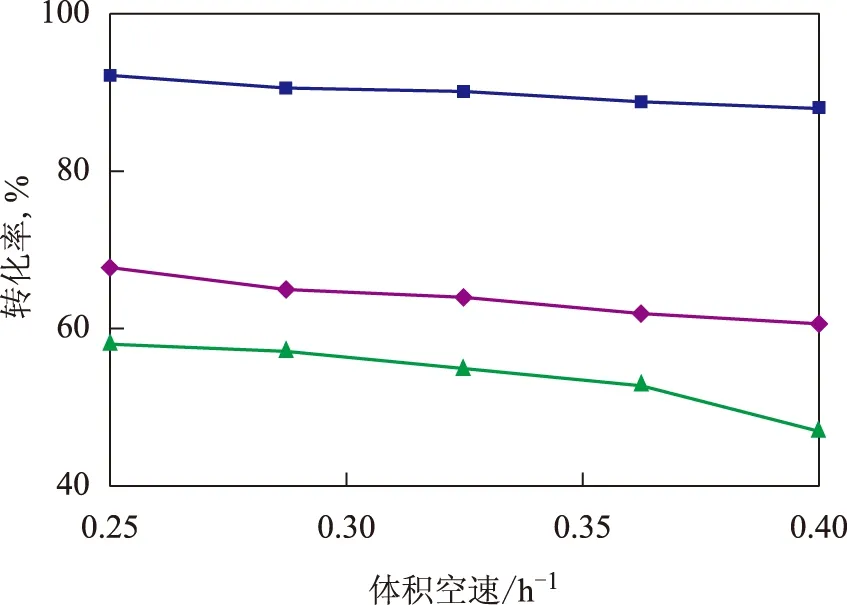

在维持反应温度380 ℃、氢分压15.0 MPa、氢油体积比(标准状态)700的条件下,空速对仪长渣油加氢转化性能的影响见图4。由图4可见:在其它操作条件保持不变的情况下,在相对缓和的反应温度(380 ℃)下,提高空速,仪长渣油的残炭降低率、加氢脱硫率以及加氢脱氮率从总体上呈降低的趋势;尤其是在体积空速提升至0.40 h-1时,残炭降低率下降至47.6%、脱硫率下降至84.0%、脱氮率显著降至29.4%。表明若要获取仪长渣油较高的残炭降低率及硫、氮脱除率,需要采用相对较低的空速。降低空速,也就是延长了渣油原料在反应器内的停留时间,对于渣油加氢处理过程中需要进行的多个步骤的大分子加氢饱和反应及加氢脱硫、脱氮反应来说,延长停留时间有利于反应的正方向进行[8]。因此在实际工业应用中,渣油加氢处理装置的空速远低于汽油、柴油等馏分油加氢处理装置[9-10]。

图4 空速对仪长渣油加氢转化性能的影响

3 结 论

(1) 针对仪长渣油的性质特点,在新型加氢降残炭催化剂的开发过程中选用了镍钼型活性金属体系、改进了载体制备方法、浸渍工艺过程并添加了助剂。在相同的操作条件下,与现工业装置应用的催化剂级配体系相比,使用新型加氢降残炭催化剂的级配体系可以使仪长渣油的残炭降低率提高3.3百分点、加氢脱氮率提高7.9百分点。表明新型渣油加氢降残炭催化剂具有更强的加氢饱和活性及杂原子脱除活性,可以有效提升仪长渣油的加氢生成油品质。

(2) 在渣油加氢常规操作范围内,提高反应温度和氢分压、降低空速可以促进仪长渣油加氢降残炭、加氢脱硫、加氢脱氮等反应的进行,有利于加氢生成油品质的提高。尤其是在相对较高的反应温度下,提高反应温度已经不能显著促进残炭降低和加氢脱氮等反应,而提高氢分压还可以进一步提高残炭降低率和加氢脱氮率。

[1] 廖述波,陈章海,杨勤.沿江炼油厂首套渣油加氢装置的运行分析[J].石油炼制与化工,2014,45(1):59-63

[2] 董凯,邵志才,刘涛,等.仪长渣油加氢处理反应规律的研究:Ⅰ.仪长渣油性质特点及加氢反应特性的研究[J].石油炼制与化工,2015,46(1):1-5

[3] 聂红,杨清河,戴立顺,等.重油高效转化关键技术的开发及应用[J].石油炼制与化工,2012,43(1):1-6

[4] 袁起民,龙军,谢朝钢,等.高氮原料的催化裂化研究进展[J].化工进展,2008,27(12):1929-1936

[5] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2002:530-555

[6] Guo Rong,Shen Benxian,Fang xiangchen,et al.Study on relationship between microstructure of active phase and HDS performance of sulfided Ni-Mo catalysts:Effect of metal loading[J].China Petroleum Processing and Petrochemical Technology,2014,16(2):12-19

[7] Girgis M J,Gates B C.Reactivities, reaction networks, and kinetics in high-pressure catalytic hydroprocessing[J].Ind Eng Chem Res,1991,30(9):2021-2058

[8] Trasobares S,Callejas M A,Benito A M,et al.Kinetics of conradson carbon residue conversion in the catalytic hydroprocessing of a Maya residue[J].Ind Eng Chem Res,1998,37(1):11-17

[9] Shao Zhicai,Zhao Xinqiang,Liu Tao,et al.Commercial application of the second generation RHT catalysts for hydroprocessing the residue with low sulfur and high nitrogen contents[J].China Petroleum Proccessing and Petrochemical Technology,2014,16(1):1-7

[10]窦志俊,石巨川.RHT系列渣油加氢催化剂在海南炼化的工业应用[J].石油炼制与化工,2014,45(3):62-66

STUDY ON HYDROTREATING REACTIVITY OF YICHANG RESIDUE Ⅱ. CATALYST AND OPERATION CONDITIONS

Dong Kai, Dai Lishun, Jia Yanzi, Zhao Xinqiang

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Based on the characterization and hydrotreating reactivity of Yichang residue, a new hydrotreating catalyst for reduction of Conradson carbon residue (HDCCR) was developed by adopting Ni-Mo active metals and optimizing pore structure of the supports and adjusting the impregnation process, and adding promoter. The experimental results show that the residue hydrotreating layered catalyst system with the new HDCCR catalyst displays the higher HDCCR, HDS and HDN activities compared with the system with original HDCCR Co-Mo catalyst. Under the same reaction conditions, the carbon residue reduced rate increases by 3.3 percentage points, HDN rate increases by 7.9 percentage points. It is found that high reaction temperature, high hydrogen partial pressure and low volume space velocity improves HDCCR, HDS and HDN activities and thus improves the hydrotreated residue quality.

residue hydrotreating; catalyst; reaction temperature; hydrogen partial pressure; volume space velocity

2014-07-28; 修改稿收到日期: 2014-10-10。

董凯,硕士,工程师,主要从事加氢工艺的研究开发工作。

戴立顺,E-mail:dails.ripp@sinopec.com。

国家科技支撑计划课题(2012BAE05B04)资助。