柱色谱分离法预测塔河常压渣油脱沥青油杂质含量的研究

宁爱民,沈本贤,刘纪昌,仝玉军

(1.华东理工大学化学工程联合国家重点实验室,上海 200237;2.中国石化抚顺石油化工研究院)

柱色谱分离法预测塔河常压渣油脱沥青油杂质含量的研究

宁爱民1,2,沈本贤1,刘纪昌1,仝玉军1

(1.华东理工大学化学工程联合国家重点实验室,上海 200237;2.中国石化抚顺石油化工研究院)

塔河原油是一种沥青质含量高、残炭高、金属含量高、酸值高的重质原油,为避免传统加工过程中的高温腐蚀和塔河渣油进催化裂化装置的高残炭、高金属含量等问题,考虑将塔河原油经常压闪蒸后的渣油直接作为溶剂脱沥青的原料。采用挂片失重试验对塔河原油的腐蚀性进行了研究,同时对适宜闪蒸温度下的常压闪蒸渣油进行了六组分分离,并对各组分的化学性质和结构参数进行了分析。结果表明:53.89%的硫、86.97%的氮、98%以上的镍、钒金属存在于胶质和沥青质组分中;随着组分加重,芳碳率fA增加,H/C原子比、环烷碳分率fN和芳香环系缩合度参数HAU/CA减小;将塔河常压闪蒸渣油在不同柱色谱馏出油收率下的杂质脱除率曲线与溶剂脱沥青中试结果对比发现,两者有较好的相似度,表明采用柱色谱分离方法可以在一定程度上来预测溶剂脱沥青过程不同脱沥青油收率时的杂质含量,可指导塔河常压闪蒸渣油溶剂脱沥青过程的操作。

塔河渣油 化学组成 结构参数 溶剂脱沥青

随着世界经济的不断发展,对石油产品的需求量不断增加,在有限的石油储量前提下,重质原油加工是炼油工业的重要发展方向之一。重油加工的目的是渣油轻质化,将重质原料转化为有广泛用途的各种清洁油品和化工原料[1]。渣油的特点主要是沸点高、相对分子质量大、杂原子含量高和组成结构复杂[2]等,但是不同来源的渣油在其化学组分与分子结构方面存在着较大的差异,轻质化的难易程度不同,为了更加合理地加工利用渣油,深入研究其化学组成与结构是十分重要的[3]。近年来,国内研究者对渣油组分分离方法及其化学组成与结构进行了大量的研究工作[3-8],积累了一些基础数据,但是目前对塔河渣油的化学组成和结构的研究还较少。

塔河原油产自于新疆塔里木盆地的塔河油田,属于含硫中间基原油。与国产或进口含硫中间基原油相比,塔河原油具有密度大,黏度高,残炭高,蜡含量低,沥青质含量高,硫、镍、钒含量高以及轻馏分油收率较低等特点,与国内一些重质原油(如孤岛油、新疆九区稠油)相比,塔河原油的残炭、沥青质含量、金属钒含量等仍高出许多,是一种罕见的低蜡含量、高沥青质含量、高残炭、高金属含量的重质高黏度原油[9]。塔河常压渣油作为催化裂化装置进料时,会引起催化剂中毒,造成催化剂消耗上升,产品分布变差,故渣油不适宜直接进入催化裂化装置加工。同时,塔河原油酸值较高,在传统加工过程中易产生严重高温石油酸腐蚀[10]。针对塔河原油的特点,考虑首先将塔河原油经过常压闪蒸过程拔除可能影响后续溶剂脱沥青工艺溶剂回收过程的石脑油等轻馏分油,常压闪蒸渣油直接作为溶剂脱沥青装置的原料,从而可以避免塔河原油高温腐蚀问题及常压渣油催化裂化加工的高重金属含量、高残炭问题[11]。为了能够在一定程度上对不同脱沥青油收率下的脱沥青油性质进行预测,指导溶剂脱沥青试验,研究塔河常压渣油的化学组成与结构有着重要意义。

本研究采用挂片失重法对塔河原油的腐蚀情况进行考察,确定适宜的常压闪蒸切割温度;在适宜的常压闪蒸温度下对塔河原油进行切割,采用六组分分离方法将塔河常压闪蒸渣油分离为饱和分+轻芳烃、重芳烃、轻胶质、中胶质、重胶质和庚烷沥青质六个组分,对各组分进行元素组成、残炭以及金属含量等性质测定,考察各组分中硫、氮和金属的分布情况。以元素分析、相对分子质量测定、1H NMR分析为基础,采用改进的Brown-Ladner法计算各组分的结构参数。同时,将柱色谱法下硫、氮、残炭、金属脱除率和累计馏出油收率的关系与溶剂脱沥青试验所得的脱除率与脱沥青油收率关系进行比较,探究色谱分离和溶剂抽提之间的区别和联系。

1 实 验

1.1 原 料

实验原料为塔河原油,其性质见表1。

表1 塔河原油的性质

1.2 试验方法

1.2.1 六组分分离[7]首先用正庚烷溶解塔河常压闪蒸渣油,得到正庚烷可溶质和正庚烷不溶质。然后在中性氧化铝吸附柱上,依次用正庚烷、正庚烷/甲苯(体积比85∶15)、正庚烷/甲苯(体积比1∶1)、甲苯、甲苯/乙醇(体积比1∶1)进行梯度冲洗,把正庚烷可溶质分成5个组分,依次为组分1(饱和分+轻芳烃)、组分2(重芳烃)、组分3(轻胶质)、组分4(中胶质)和组分5(重胶质)。

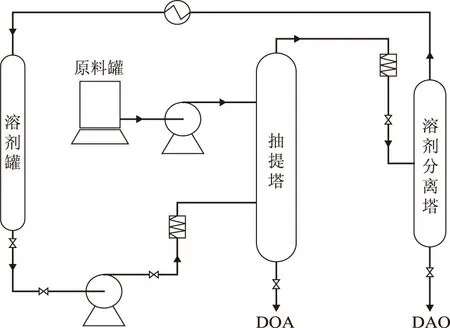

图1 溶剂脱沥青工艺流程示意

1.2.2 溶剂脱沥青中试过程 溶剂脱沥青工艺流程示意如图1所示。试验采用一段脱沥青操作,塔河常压闪蒸渣油原料从抽提塔的上部进入塔内,流量为1.8~6.0 kg/h,戊烷溶剂从抽提塔的下部进入塔内,两者在抽提塔内逆流接触进行萃取,脱油沥青(DOA)从抽提塔底部排出,脱沥青油(DAO)和戊烷溶剂从抽提塔顶部排出进入溶剂分离塔,升高温度,在超临界条件下使溶剂与脱沥青油分离,脱沥青油从溶剂分离塔底部排出,戊烷溶剂从上部排出,经冷却后进入溶剂罐循环使用。通过改变溶剂脱沥青操作条件,得到不同收率的脱沥青油。抽提塔内径80 mm,高度2.5 m;溶剂回收塔内径50 mm,高度1 m。

1.2.3 分析方法 元素分析:采用德国ElementarAnalysensystemeGmbHe元素分析仪;残炭:根据标准SH/T 0170—1992,在SPH0170-Ⅱ石油产品残炭试验器上采用电炉法分析;相对分子质量:采用德国KNAUER相对分子质量测定仪测定;金属含量:采用灰化前处理方法,使用美国Thermo Elemental全谱直读等离子发射光谱仪测定;族组成分析:采用原油族组成柱色谱分离常规方法进行测定;核磁共振氢谱:1H NMR采用傅里叶变换脉冲技术,在德国Bruker公司出品的Avance 500超导傅里叶变换核磁共振波谱仪上测定。

2 塔河原油腐蚀性考察

塔河原油的酸值为2.46 mgKOH/g,为高酸原油。通常原油中90%的酸性物质是环烷酸[11],影响环烷酸对设备腐蚀的因素有很多,其中温度是一个很重要的因素。一般认为环烷酸腐蚀的温度区间为220~400 ℃;当温度低于220 ℃时,环烷酸不发生腐蚀,随着温度升高腐蚀速率加快,当温度达到270~280 ℃时,腐蚀性最强,然后随温度升高,腐蚀性开始下降;当温度升至350~400 ℃时,腐蚀性又重新加剧,超过400 ℃后,环烷酸很容易分解,腐蚀性又开始下降[12]。为了避免塔河原油在常压闪蒸过程中对装置设备的严重腐蚀,闪蒸操作温度应低于腐蚀作用温度,采用挂片失重试验模拟不同温度下塔河原油的腐蚀情况,结果见图2。

图2 不同温度下塔河原油的腐蚀速率

由图2可以看出,随着温度的升高,腐蚀速率呈增加趋势,温度低于260 ℃时,腐蚀速率很小,温度从260 ℃升高到280 ℃,腐蚀速率突增,腐蚀现象严重。塔河原油的腐蚀规律与环烷酸的腐蚀规律一致,该腐蚀现象表明温度低于280 ℃时,塔河原油的腐蚀可能主要由其富含的环烷酸引起。为了避免常压闪蒸过程中塔河原油对装置的剧烈腐蚀,以及获得较高比例轻馏分油,常压闪蒸操作温度控制在260 ℃左右较为适宜。塔河常压闪蒸渣油的性质见表2。

表2 塔河常压闪蒸渣油的性质

3 塔河常压闪蒸渣油六组分分离

3.1 塔河常压闪蒸渣油六组分分离结果

采用正庚烷沉淀和氧化铝吸附色谱柱将塔河常压闪蒸渣油分离为6个组分,分离结果见表3。由表3可以看出:重芳烃、胶质和沥青质总量占塔河常压闪蒸渣油总量的近一半,胶质和沥青质之和高达35%左右,其中庚烷沥青质含量较高,达到了17.00%,明显高于大多数加工的渣油[8];胶质的3个亚组分轻胶质、中胶质和重胶质含量分布相对比较均匀。从塔河渣油的化学组成分布可知,塔河常压闪蒸渣油较重,加工过程较为困难。

表3 塔河常压闪蒸渣油六组分分离结果

3.2 塔河常压闪蒸渣油六组分的性质

表4为塔河常压闪蒸渣油六组分的性质。由表4可以看出:在塔河常压闪蒸渣油六组分中,组分2和组分6的硫含量最高,组分1的硫含量最低,硫含量呈双峰型分布,胶质的3个组分中硫含量随着组分加重而增加,但分布相对较均匀;各组分氮含量呈单峰分布,组分4达到最大值,质量分数为1.58%。

表4 塔河渣油六组分的性质

图3为塔河常压闪蒸渣油六组分的硫、氮含量占总硫、总氮含量的比例。由图3可以看出:塔河渣油中硫、氮分布有较大的差别,以饱和分和芳香分为主要成分的组分1和组分2的硫含量占总硫含量的46.11%,胶质和沥青质组分中硫含量占总硫含量的53.89%;而塔河常压闪蒸渣油中86.97%的氮存在于胶质和沥青质组分中,在胶质和沥青质中分布相对均匀,其中胶质和沥青质中的氮含量占总氮含量的比例分别为44.40%和42.57%,且各组分中氮含量占总氮含量的比例随着组分加重明显增加。硫、氮在各组分中的分布不同可能是渣油中硫、氮的存在形式不同造成的。

图3 塔河渣油中硫、氮的分布■—硫; ■—氮

残炭能够用于评价渣油的生焦倾向,与渣油的化学组成和结构密切相关[2]。从表4中各组分的残炭可以看出,残炭随组分加重而增加,以饱和分和少环芳烃为主要成分的组分1的残炭很低,而以多环芳烃为主的组分2的残炭数十倍地增加,沥青质的残炭达到了65.09%,其主要与芳香环系化合物的含量及类型有关,而该类化合物在加工过程中通常难以转化。

表4中各组分的平均相对分子质量数据表明,从组分1到组分6,平均相对分子质量逐渐增加,组分5(重胶质)的平均相对分子质量有了一个突跃,达到了2 060,组分6(沥青质)的平均相对分子质量最大,为5 620,是组分1的14.83倍。表明塔河渣油的相对分子质量分布范围很宽,较重的复杂大分子主要集中在沥青质中。

表4中各组分的金属含量表明,塔河常压闪蒸渣油中镍、钒金属含量较高且表现为“镍低钒高”的特征,随着组分变重,各组分中金属含量逐渐增加,饱和分和芳烃中基本上不含镍、钒金属,沥青质中镍、钒含量最高。

图4为塔河常压闪蒸渣油的镍、钒金属在各组分中的分布。由图4可以看出,塔河渣油中98%以上的镍和钒存在于胶质和沥青质组分中,并且随着组分加重,所占比例增加,其中沥青质中镍、钒含量占总镍、总钒含量的比例分别为81.37%和79.42%,表明镍、钒主要富集于沥青质组分中。渣油中重金属杂质的存在会造成其后续加工处理中催化剂中毒,故在后续处理之前需尽可能地将渣油中的沥青质脱除干净。

图4 塔河渣油中镍、钒的分布■—镍; ■—钒

3.3 塔河常压闪蒸渣油六组分结构参数

渣油是石油中最重、最复杂的部分,是由数量众多的相对分子质量较大的化合物组成的复杂混合物,并且不同的渣油其化学组成与结构存在较大差异。结构参数能够近似地反映渣油及其组分在化学结构上的特点和差异,对评价渣油的性质和二次加工性能具有重要的指导意义,可为渣油的深度加工和利用提供可靠的基础数据[13]。

以元素分析、相对分子质量测定、1H NMR分析为基础,采用改进的Brown-Ladner法对塔河渣油的6个组分的平均结构参数进行计算[7,14]。为简化计算,仍假定平均分子的饱和部分中处于芳香环系的α位及非α位的氢碳原子比均为2,以及平均分子结构中不含有季碳原子。塔河常压闪蒸渣油六组分结构参数计算结果见表5。

表5 塔河常压闪蒸渣油六组分结构参数

由表5可以看出:塔河渣油六组分结构参数呈规律性变化,各组分之间存在较大的差异;随着组分变重,各组分的H/C原子比逐渐减小,总碳数CT、芳香碳数CA和环烷碳数CN逐渐增大,并且组分6(沥青质)相对于前5个组分在碳数上有一个明显的突增;对于烷基碳数CP和饱和碳数CS,组分2(重芳烃)最低,从组分2(重芳烃)到组分6(沥青质),随着组分的加重而增大,这主要可能是组分2(重芳烃)中含有大量的非烃类化合物所致;总环数RT、芳香环数RA、环烷环数RN和芳香碳分率fA随着组分加重逐渐增加,组分1(饱和分+轻芳烃)的芳香碳分率fA最低,为0.16,组分6(沥青质)的芳香碳分率fA最高,为0.56,说明有一半多的碳原子在芳香环中,但是中间组分的芳香碳分率fA相差不大;各组分芳香环系周边碳的取代率σ都在0.4~0.6之间,变化不大;环烷碳分率fN、芳香环系缩合度参数HAU/CA的总体变化趋势是随着组分的加重而递减。

4 塔河渣油柱色谱法分离与溶剂脱沥青中试的杂质脱除率比较

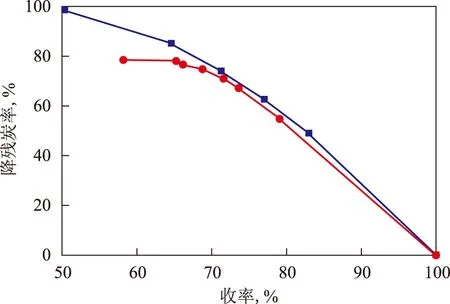

溶剂脱沥青过程的脱沥青油收率可以通过改变其操作条件(例如溶剂组成、剂油比、抽提温度等)来控制。当脱沥青油收率很低时,脱沥青油的性质与某些饱和烃的性质接近;当脱沥青油收率很高时,其性质与原料性质近似。由于溶剂能选择性地溶解原料中的饱和烃以及某些低分子烃类,因此脱沥青油的杂质脱除率与脱沥青油收率之间并不呈直线关系[15]。在溶剂脱沥青中试装置上,以异戊烷为溶剂,在抽提压力3.7 MPa的条件下,通过改变抽提塔温度(170~185 ℃)和剂油体积比(3.0~6.0),考察不同脱沥青油收率下脱沥青油中杂质脱除率的变化规律。将塔河渣油柱色谱馏出组分中的硫、氮、残炭和金属含量进行累计,考察不同柱色谱累计收率与杂质脱除率的关系,并与溶剂脱沥青中试的杂质脱除率进行对比,结果见图5~图9。

由图5~图9可以看出:柱色谱法中杂质脱除率与收率的关系曲线与溶剂脱沥青中试所得到的曲线有较好的相似度;在同一收率下,柱色谱法馏出油中杂质的脱除率比溶剂抽提法略高,表明采用柱色谱分离法对塔河渣油中不同组分的选择性分离效果更好。因此,柱色谱分离法可以作为一种评价手段来对溶剂脱沥青过程进行初探,在一定程度上预测溶剂脱沥青过程不同脱沥青油收率时的杂质含量,以指导溶剂脱沥青过程的操作。

图5 柱色谱法和溶剂抽提法中脱硫率与收率的关系■—柱色谱法; ●—溶剂抽提法。 图6~图9同

图6 柱色谱法和溶剂抽提法中脱氮率与收率的关系

图7 柱色谱法和溶剂抽提法中降残炭率与收率的关系

图8 柱色谱法和溶剂抽提法中脱钒率与收率的关系

图9 柱色谱法和溶剂抽提法中脱镍率与收率的关系

柱色谱馏出组分的累计收率为50.36%时,脱硫率为46.43%,脱氮率为94.87%,降残炭率为98.69%,脱钒率为99.96%,脱镍率为100%。由图8和图9可知,金属脱除率曲线在收率达到某值时会出现明显的突变,即在收率未达到突变区前,脱除率维持在较高水平,随收率的变化缓慢,收率超过突变区后脱除率随收率的增加迅速下降。

塔河常压闪蒸渣油中金属含量较高,其中金属钒和镍质量分数分别达到了238.7 μg/g和43.0 μg/g,故在溶剂脱沥青过程中金属脱除程度对塔河脱沥青油的进一步加工处理难易程度有着重要影响。柱色谱馏出组分收率由71.35%增加到77.01%时,金属钒脱除率由99.35%降低到93.39%,金属镍脱除率由95.19%降低到86.39%,此时柱色谱馏出油中金属钒和镍总质量分数为21.6 μg/g;柱色谱馏出组分收率继续增加到83.0%时,金属镍和钒脱除率分别降低到77.55%和75.21%,此时柱色谱馏出组分中金属镍和钒总质量分数达到68.8 μg/g。塔河脱沥青油被用作重油催化裂化的原料,我国重油催化裂化装置的进料要求残炭不大于8%,金属质量分数不大于30 μg/g,故塔河常压闪蒸渣油作为溶剂脱沥青装置进料时,理论脱沥青油最高收率在77%~83%之间。表6为溶剂脱沥青中试收率分别为75%和79%时的脱沥青油性质。

由表6可知,脱沥青油收率由75%增加到79%时,金属镍、钒含量由24.87 μg/g增加到32.04 μg/g,故塔河常压闪蒸渣油溶剂脱沥青中试装置脱沥青油收率应控制在75%~79%之间,与柱色谱分离法预测出的塔河常压渣油脱沥青油收率范围相近。

表6 溶剂脱沥青中试收率为75%和79%时的脱沥青油性质

5 结 论

(1) 塔河原油挂片失重试验结果表明,温度低于260 ℃时,铜片腐蚀速率较低,温度由260 ℃增加到280 ℃时,腐蚀速率急剧增加。故塔河原油常压闪蒸过程的适宜温度为260 ℃左右,可有效避免塔河原油对装置的严重高温腐蚀。

(2) 将塔河常压闪蒸渣油分离成饱和分+轻芳烃、重芳烃、轻胶质、中胶质、重胶质和庚烷沥青质,各组分化学性质存在较大的差别,重芳烃和沥青质组分中硫含量较高,胶质组分中氮含量较高,沥青质中的残炭和镍、钒金属含量较高;53.89%的硫、86.97%的氮以及98%以上的镍、钒金属存在于胶质和沥青质组分中。

(3) 随着组分的加重,各组分的芳香碳分率fA、总碳数CT、芳香碳数CA、环烷碳数CN、总环数RT、芳香环数RA、环烷环数RN逐渐增加,H/C原子比、芳香环系缩合度HAU/CA、环烷碳分率fN逐渐减小。

(4) 柱色谱分离法得到的柱色谱收率与残炭、金属等杂质脱除率的关系同溶剂脱沥青中试结果具有较好的相似度,故六组分分离法可以作为一种评价手段来对溶剂脱沥青过程进行初探,在一定程度上预测溶剂脱沥青过程不同脱沥青油收率时的杂质含量,指导溶剂脱沥青过程的操作。

[1] 瞿国华.21世纪中国炼油工业的重要发展方向——重质(超重质)原油加工[J].中外能源,2007,12(3):54-62

[2] 沈本贤.石油炼制工艺学[M].北京:中国石化出版社,2009:17-198

[3] 王珺,徐志明,李凤娟,等.大港减压渣油的多层次分离与组分结构研究[J].燃料化学学报,2007,35(4):412-418

[4] 梁文杰,阙国和,陈月珠,等.我国原油减压渣油的化学组分与结构:Ⅱ.减压渣油及其各组分的平均结构[J].石油学报(石油加工),1991,7(4):1-11

[5] 张学辉,黄新露,刘涛,等.沙特减压渣油组成的研究[J].当代化工,2008,37(2):150-152

[6] 周晓龙,陈绍洲,常可怡.减压渣油组成和结构研究[J].华东理工大学学报,1995,21(6):649-653

[7] Liu Yingrong,Zhang Qundan,Wang Wei,et al.Changes of petroleum acid distribution characterized by FT-ICR MS in heavy acidic crude oil after true boiling point distillation[J].China Petroleum Processing and Petrochemical Technology,2014,16(1):8-12

[8] 梁文杰,阙国和,陈月珠,等.我国原油减压渣油的化学组分与结构:Ⅰ.减压渣油化学组成[J].石油学报(石油加工),1991,7(3):1-7

[9] 柴志杰,郭皎河,王义博,等.提高塔河原油所产沥青闪点的技术研究[J].石油炼制与化工,2014,45(1):55-58

[10]段晓磊,王金刚,丁振君,等.塔河原油对常压设备腐蚀分析[J].化工装备技术,2009,30(1):49-52

[11]宁爱民,沈本贤,刘纪昌,等.常压闪蒸-溶剂脱沥青组合工艺提高塔河原油加工中液体收率的研究[J].石油炼制与化工,2014,45(11):74-79

[12]汪燮卿,傅晓钦,田松柏,等.高酸原油流化催化裂解脱羧酸[J].当代石油石化,2006,14(10):7-13

[13]林世雄.石油炼制工程[M].北京:石油工业出版社,2000:56

[14]梁文杰,阙国和,陈月珠.用1H-核磁共振波谱法对几种国产减压渣油化学结构的初步研究[J].石油炼制,1982(4):40-48

[15]龙军,王子龙,黄伟祁,等.重溶剂脱沥青在含硫渣油加工中的应用[J].石油炼制与化工,2004,35(3):1-5

PREDICTION OF IMPUITY CONTENT IN DEASPHALTED OIL OF TAHE ATMOSPHERIC RESIDUE BY COLUMN CHROMATOGRAPHY

Ning Aimin1,2, Shen Benxian1, Liu Jichang1, Tong Yujun1

(1.StateKeyLaboratoryofChemicalEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237;2.SINOPECFushunResearchInstituteofPetroleumandPetrochemicals)

Tahe crude oil is a heavy crude oil with high content of asphaltene, carbon residue, metal and high acid value. The corrosion of Tahe crude oil was investigated by the weight loss of hanging slice method. Tahe atmospheric residue after flashing was directly used as the solvent deasphalting raw material in this work. Tahe atmospheric residue was separated into six fractions and the structure parameters of the six fractions were calculated by the modified Brown-Ladner method. The results indicate that 53.89% of sulfur, 86.97% of nitrogen and more than 98% of Ni and V metals exist in resin and asphaltene. With the deterioration of the fractions,fAincreases, while H/C ratio,fNandHAU/CAdecrease. There is a good correlation between the impurity removal rate under different chromatographic effluent yield and the results of solvent deasphalting process in pilot plant, indicating that the chromatographic separation method can be used to predict the impurity content of deasphalted oil with different yield of deasphalting process and to guide the solvent deasphalting process.

Tahe residue; chemical composition; structural parameters; solvent deasphalting

2014-07-22; 修改稿收到日期: 2014-10-23。

宁爱民,博生研究生,主要从事石油沥青产品和工艺技术研究开发工作。

沈本贤,E-mail:sbx@ecust.edu.cn。

中国石油化工股份有限公司合同项目(110104)。