降低重整汽油中苯含量的原料预分馏方案

郎 宝,王学川,马思聃,张 婷

(中国石化胜利油田分公司石油化工总厂,山东 东营 257000)

降低重整汽油中苯含量的原料预分馏方案

郎 宝,王学川,马思聃,张 婷

(中国石化胜利油田分公司石油化工总厂,山东 东营 257000)

比较了通过采用脱己烷塔切除C6组分和优化调整预加氢预分馏塔来降低苯前身物的两种降低重整稳定汽油苯含量的生产方案,采用后者可以使重整装置的综合能耗降低147.97 MJ/t,重整汽油收率提高7.36百分点,装置总液体收率提高0.69百分点,气体和损失降低0.35百分点,产品经济效益每月增加578.34万元。并对预分馏塔系统的进一步优化提出了合理化解决措施。

预分馏 重整 汽油 苯 优化

中国石化胜利油田分公司石油化工总厂(以下简称胜利石化)150 kt/a催化重整装置由中国石化洛阳石油化工工程公司设计,于2004年初开工建设,2004年12月建成,一次性开车投产成功。该装置采用固定床半再生工艺,用于生产高辛烷值汽油调合组分。2009年,由于汽油产品质量升级要求苯体积分数小于1%,原稳定汽油产品苯含量过高,影响出厂调合汽油的质量,降低稳定汽油产品苯含量是企业亟待解决的问题。本文主要介绍胜利石化通过优化重整原料预分馏操作来降低重整汽油苯含量的生产情况,并与本装置原通过脱己烷塔系统降低汽油苯含量的生产方案作对比,为以生产高辛烷值汽油调合组分为目的的重整装置调整生产方案提供参考。

1 技术方案

在原重整装置稳定塔后增加一个脱己烷塔,将稳定汽油中含苯较高的C6馏分脱除。在初期产生了较大的经济效益,但2014年随着对轻石脑油及混合芳烃等产品征收消费税以及出厂调合汽油掺兑高辛烷值重整汽油的比例需求变大,这种采用脱己烷塔脱除C6馏分来降低重整汽油的苯含量的生产方案(方案A)效益差和能耗高的问题凸显。为了节能降耗和提高重整装置的经济效益,胜利石化加氢重整车间在原有设备基础上调整了生产方案,采用了通过优化原料预分馏操作来降低重整汽油苯含量的生产方案(方案B)并成功得到工业应用,停用了脱己烷塔系统。

2 原料预分馏降低重整汽油苯含量的应用情况分析

2.1 重整预处理原料油来源及性质

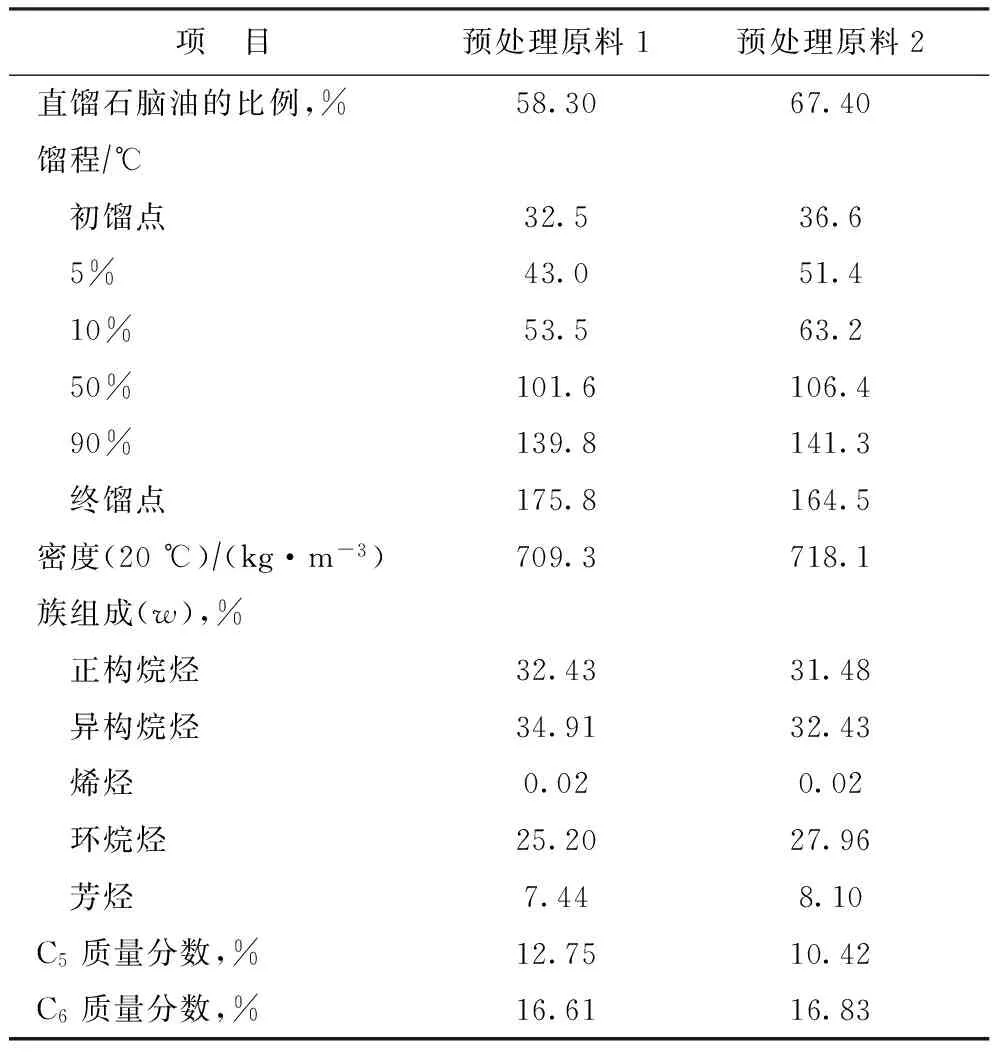

重整预处理单元加工原料主要为直馏石脑油和加氢焦化石脑油的混合油,原料油性质见表1。在重整反应条件下,环己烷大部分转化生成苯,大约50% 的甲基环戊烷和20%的C6烷烃转化为苯,将环己烷、甲基环戊烷和C6烷烃定义为苯的前身物,只要脱除重整原料中苯的前身物,就能最大限度控制苯的生成,将重整油中苯含量控制在最低水平[1]。从表1中原料族组成来看,直馏石脑油掺炼比例增大,预处理原料的芳烃潜含量增大,其中C5组分含量为10.42%~12.75%,苯前身物C6组分含量在16%左右,分馏塔要脱除的C5及苯前身物C6质量分数约占预处理原料的28%左右。

表1 重整预处理单元加工原料性质

注: 只列出了原料中C5及苯前身物C6的含量,其余组分未列出。

2.2 主要操作条件的调整

装置原设计重整预处理单元分馏塔塔盘数为40,用于脱除混合C5轻组分,只脱除约12%左右的C5组分。假若通过分馏塔来脱除C6-苯前身物组分,分馏塔塔顶负荷将增加1倍多,在不改变分馏塔构件的前提下,只能通过提高分馏塔塔底温度和塔顶温度,加大回流量,提高其分离效率。

2014年10月,加氢重整车间开始对预加氢分馏塔进行提温。提温前稳定原料性质,并且调整预加氢汽提塔操作,将C4-组分由预加氢汽提塔脱除完全,保证预加氢分馏塔回流油中C4-组分含量尽量低。提温时,在保证预加氢分馏塔塔顶回流温度小于50 ℃的前提下,提高预加氢分馏塔塔底温度,使得预加氢分馏塔塔顶温度在方案A基础上开始以4 ℃为一个区间进行提温,每个温度点恒温8 h,最高不超过120 ℃,最终,方案B分馏塔顶温度较方案A提高了31 ℃,底温提高了26 ℃,使得重整稳定塔塔底油的苯体积分数控制在小于2.5%,达到产品质量要求,停运脱己烷系统。

表2是预加氢分馏塔提温过程中的操作参数及结果。从表2可以看出:提高预加氢分馏塔塔顶温度,重整精制油中的C6组分含量下降,由原来的21.5%下降到了2.3%,这说明现有预加氢分馏塔的操作条件基本能够将精制油中C6以下组分控制在2.5%以下;2014年10月27日16:00至29日16:00提温期间,虽然重整精制油中的C6组分减少,但是稳定塔塔底油苯含量变化不大,维持在5%左右,10月29日开始,主要是由于精制油C6组分中苯的前身物环己烷和甲基环戊烷被逐渐脱除,稳定塔塔底油的苯含量才开始逐渐降低,苯体积分数由提温前的5.53%下降到了2.40%,达到重整汽油苯体积分数不大于2.5%的产品质量要求;随着预加氢分馏塔塔顶产品混合C5中C6组分含量不断增加,其辛烷值(RON)不断下降,由75.8下降到了63.7。这是由于提温初期,辛烷值高且沸点相对较低的C6异构烷烃组分首先从精制油中脱除,当预加氢分馏塔塔顶温度超过92 ℃时,难挥发的辛烷值低的正己烷等组分逐渐从精制油中分离出来,导致分馏塔塔顶轻石脑油辛烷值不断下降。

表2 预加氢分馏塔提温过程中操作参数及分析结果

2.3 物料平衡数据

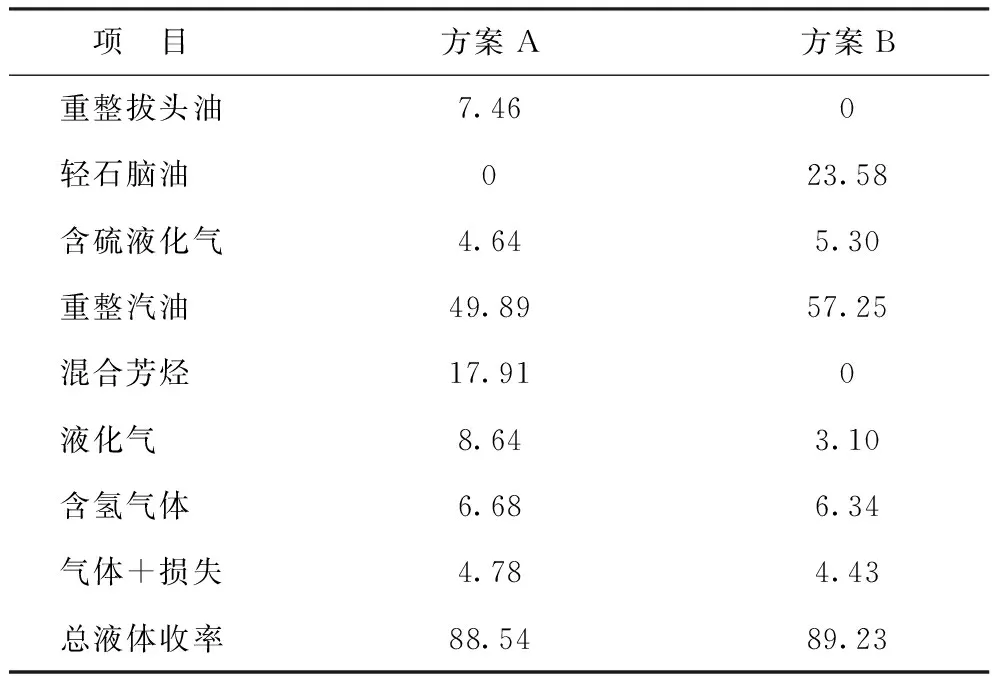

表3是方案A和方案B产品收率数据对比情况。由表3看出,采用方案B后,重整汽油收率由原来的49.89%提高到57.25%,提高了7.36百分点,装置总液体收率由88.54%提高到89.24%,提高了0.69百分点,气体+损失降低0.35百分点。采用方案B汽油收率上升的原因一方面是重整反应部分进料中大部分为C7以上组分,发生加氢裂化等副反应减少,另一方面是因为采用方案A时稳定塔分离效果较差,导致部分汽油组分掺杂到了重整液化气中。

2.4 装置能耗数据

表4是方案A和方案B重整装置能耗数据对比情况。从表4看出:采用方案B,重整稳定塔底油苯含量合格后作为汽油产品直接外送,脱己烷系统停运,脱己烷系统能耗为0;生产轻石脑油后,燃料气消耗量明显减少,燃料气单耗由1 243.13 MJ/t下降到了1 083.46 MJ/t,装置综合能耗由1 960.00 MJ/t下降到了1 812.03 MJ/t,能耗降低了147.97 MJ/t。因为大部分苯前身物从预加氢分馏塔塔顶拔出,重整反应部分进料量显著降低,而此,重整四合一炉瓦斯消耗量下降明显。

表3 方案A和方案B的产品收率数据对比 w,%

表4 方案A和方案B的重整装置能耗数据对比 MJ/t

注:热载体外输热为脱己烷系统提供热源。

2.5 预加氢分馏塔塔顶轻石脑油的处理

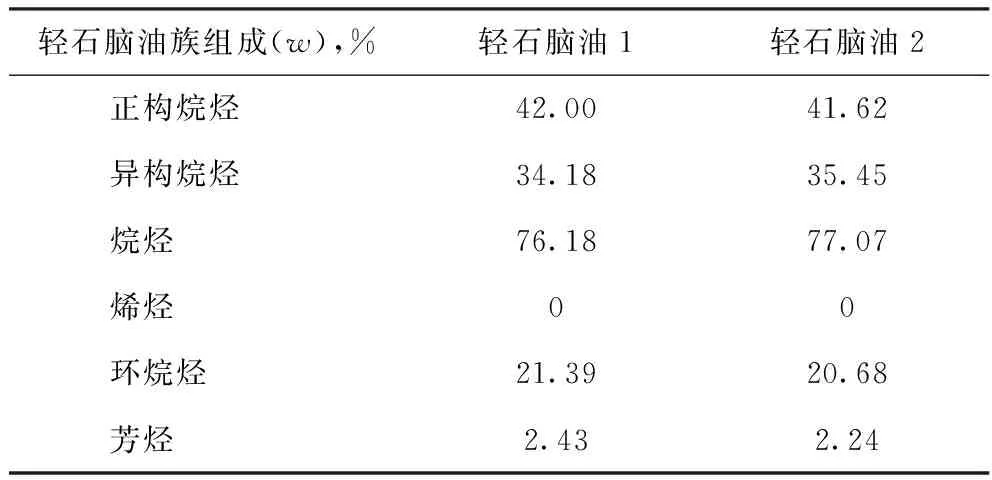

预加氢分馏塔塔顶轻石脑油组成见表5。由表5可知,轻石脑油从重整进料中脱除苯和生成苯的前身物后,分馏塔塔顶的轻石脑油含有体积分数为2.3% 左右的芳烃。辛烷值较低,RON一般低于70,胜利石化汽油池中高辛烷值的重整汽油所占比例较小,对辛烷值要求较高,重整预加氢分馏塔塔顶轻石脑油产品量大且辛烷值较低,不能直接作为汽油调合组分。但是轻石脑油中烷烃含量超过75%,可作为蒸汽裂解制乙烯原料,其收率比普通石脑油高。经过总厂协调,将分馏塔塔顶产品轻石脑油作为中国石化天津分公司蒸汽裂解制乙烯互供原料,解决了轻石脑油的销售问题,同时带来了可观的经济效益。

表5 预加氢分馏塔塔顶轻石脑油组成

3 经济效益分析

表6是方案A和方案B的产品经济效益核算表。预加氢原料按照每月处理14 139 t计算,产品价格计算按照2015年1月销售价为准,且已去除消费税和增值税,液化气部分包含预加氢含硫液化气和重整液化气两部分。从表6可以看出,生产轻石脑油后,每月产品经济效益增加约578.34万元。

表6 方案A和方案B的产品经济效益核算

4 问题及解决措施

通过提高重整预加氢装置分馏塔塔底温度以切除苯的前身物来降低重整稳定汽油中的苯含量,分馏塔塔顶生产轻石脑油,停用了脱己烷系统,冬季基本可以满足生产要求。但由于重整预加氢装置分馏塔负荷提高,分馏塔塔顶回流温度及塔顶产品外送能力不能满足工艺要求,提出以下措施:

(1) 提高分馏塔塔顶空冷后水冷器的冷却能力。原设计分馏塔顶后水冷器规格型号LBES500-1.6-55-6/25-4I,换热面积为55 m2,冷却能力不足,建议更换水冷器或在原基础上新增1台水冷器。

(2) 更换其中1台分馏塔回流泵。原设计分馏塔回流泵规格型号为ZA25-2315,流量11.2 m3/h,出口压力0.88 MPa,扬程为92 m,设计泵出口总流量为6 733 kg/h,生产轻石脑油后所需流量正常为12 132 kg/h,原泵不能满足需求,需更换。

(3) 重新核算分馏塔重沸器热载体流量调节阀及孔板流量计及外送轻石脑油流量调节阀及质量流量计是否满足工艺要求。

5 结 论

(1) 通过停用脱己烷系统,优化150 kt/a半再生催化重整装置预加氢分馏塔的操作,切除苯的前身物来降低重整汽油的苯含量,分馏塔塔顶生产轻石脑油,使得重整汽油苯含量不大于2.5%,且辛烷值保持在97左右,满足作为合格产品外送的要求。

(2) 与原生产方案A相比,采用优化预分馏塔的操作生产方案,重整装置的综合能耗降低147.97 MJ/t,重整汽油收率提高7.36百分点,装置总液体收率提高0.69百分点,气体和损失降低0.35百分点,产品经济效益每月增加578.34万元。

(3) 采用生产方案B后,重整预加氢装置分馏塔负荷提高,相关联的设备需要进一步改造才能够达到更满意的效果。

[1] 张大庆,马爱增,王杰广,等.原料预分馏降低重整汽油中苯含量[J].石油炼制与化工,2010,41(5):7-9

APPLICATION OF FEED PREFRACTIONATION TECHNOLOGY FOR REDUCING BENZENE IN REFORMING GASOLINE

Lang Bao, Wang Xuechuan, Ma Sidan, Zhang Ting

(GeneralPetrochemicalWorksofShengliOilField,SINOPEC,Dongying,Shandong257000)

Two pathways (the dehexanizer and the feed prefractionation) for reducing the benzene content in stabilized reforming gasoline were compared. It is found that the comprehensive energy consumption of the reformer unit decreases by 147.97 MJ/t through feed prefractionation, the reforming gasoline yield increases by 7.36 percenfage points, and the total liquid yield increases by 0.69 percenfage points, gas and the loss reduce by 0.35 percenfage points. The economic benefit increases by 5.783 4 million Yuan per month, and suggestions for further optimization of the prefractionation system are put forward.

prefractionation; reforming; gasoline; benzene; optimization

2015-03-26; 修改稿收到日期: 2015-04-26。

郎宝,硕士,工程师,2009年毕业于北京化工大学化学工艺专业,现从事炼油工艺技术工作,已发表论文6篇。

郎宝,E-mail:langbao.slyt@sinopec.com。