基于单事件方法的正辛烷加氢裂化机理动力学研究

贾 雷,郝 栩,周利平,杨 勇

(1.中国科学院山西煤炭化学研究所煤转化国家重点实验室,太原 030001;2.中国科学院大学;3.煤炭间接液化国家工程实验室)

基于单事件方法的正辛烷加氢裂化机理动力学研究

贾 雷1,2,郝 栩1,3,周利平3,杨 勇1,3

(1.中国科学院山西煤炭化学研究所煤转化国家重点实验室,太原 030001;2.中国科学院大学;3.煤炭间接液化国家工程实验室)

研究了Ni-W催化剂催化正辛烷加氢裂化的详细机理动力学。通过管式固定床反应器采集动力学实验数据,各实验条件下加氢裂化产物均通过色质联用分析获取其详细的产物组成。根据碳正离子反应机理建立了简化的反应网络,各基元步骤中PCP异构化和β位断裂为速率控制步骤。通过单事件(Single Event)方法对速率系数的模型化,基于详细基元步骤的正辛烷加氢裂化动力学模型独立参数个数得到简化,采用遗传算法和Marquardt算法对12个动力学参数进行回归。对于不同反应条件下的产物生成速率,模型计算值与实验值符合良好。由于Single Event方法所得的动力学模型参数与原料的碳数组成无关,因此该结果可以为进一步外推到高碳数的模型化合物和费-托合成蜡等复杂油品的加氢裂化动力学计算提供参考。

单事件 加氢裂化 PCP异构化 β位断裂 正辛烷

费-托合成蜡产物主要由C7~C100+的直链烷烃构成,详细蜡组成基本符合ASF分布,且具有无硫、无氮和低芳烃等优点。费-托合成蜡在较高的压力、温度和富氢环境下经加氢裂化处理生产柴油等目标产品的过程是费-托合成蜡深加工提质的重要手段之一,其反应动力学研究是后续单元操作设计优化的基础。

传统的集总动力学模型参数严重依赖具体进料组成和反应条件,模型的准确性和适用范围受到限制。但基于碳正离子机理基元步骤的动力学模型参数的数目非常庞大,传统的回归动力学模型参数的方法很难得到这些数值。多年来,Froment等[1-2]基于过渡态理论和统计热力学方法对速率系数模型化展开研究并命名为Single Event方法(单事件方法)。该方法尝试对基元反应分类并在分子尺度提炼需要回归的本征的独立参数,使得详细机理动力学模型只需少数的动力学参数即可表示,同时,这些参数与进料组成无关,这使得模型参数优化变得可行。Svoboda等[3]用单事件方法研究正辛烷与其异构烷烃的混合物加氢裂化动力学,认为反应过程中金属活性位上的加氢/脱氢反应可以达到平衡,而酸活性位上的反应为速率控制步骤。Schweitzer等[4]基于该方法假设在酸活性位上只存在(去)质子化、PCP异构化、PCB异构化、β位断裂4种基元反应,PCP异构化和PCB异构化过程均是基元反应中碳正离子中的碳原子首先形成环状过渡态中间体而后发生开环反应使该基元反应碳正离子的支链数目变化的过程,区别在于PCP异构化的中间体由3个碳原子成环,而PCB异构化的中间体由4个碳原子成环,并且3个碳原子成环的中间体更为稳定。Martens等[5]将该方法应用于环烷烃加氢裂化反应动力学研究。Guillaume等[6]和Surla等[7]将该方法应用于正丁烷异构化反应动力学研究。Kumar等[8]将该方法应用于减压渣油加氢裂化机理动力学研究。考虑到减压渣油等原料及其加氢裂化产物的复杂性与目前分析水平的限制,动力学模型推导过程中须存在一定程度的集总处理。

费-托合成蜡包含的组分多、组成也较复杂,其加氢裂化产物中高碳数异构烃类的色谱峰极易叠加在一起,现有的分析手段很难获取其详细产物组成,这在一定程度上会影响基于实验回归的动力学参数的准确性。因此,本研究以正辛烷为模型化合物,研究Ni-W催化剂作用下直链烷烃加氢裂化详细机理动力学。由于单事件方法所得参数值独立于碳链长度与结构,因此该研究结果可为高碳数烷烃及费-托合成蜡等复杂烃类的加氢裂化提供重要的参数信息。

1 实 验

1.1 实验装置

动力学实验在简单易操作的管式固定床反应器上进行,正辛烷加氢裂化固定床反应装置工艺流程示意见图1。H2首先经过滤器过滤杂质,而后采用准确标定的H2质量流量计计量进料,原料油正辛烷采用精密计量的双柱塞泵进料,两者在管线中混合后进入装有催化剂和填料的管式反应器发生反应,反应后的产物经高温背压阀(可耐250 ℃高温,使用加热带控温200 ℃)迅速降至常压。出口冷凝液体在冷阱中收集后称重,并进行离线分析,尾气通过在线色谱实时分析并采用湿式流量计计量。反应器的压力由前定压阀、后定压阀和高温背压阀共同控制。由于Ni-W催化剂需要预硫化处理后活性才会比较稳定,在对催化剂预硫化过程中,关闭高温背压阀,打开高温背压阀旁路阀门,用前定压阀和后定压阀控制反应装置压力,以最大限度减少硫化油对高温背压阀的腐蚀;在获取动力学数据的过程中,要用前定压阀和高温背压阀控制反应压力,关闭高温背压阀旁路阀门,同时打开后定压阀,以使冷阱和冷阱后管线的压力为常压,最大限度减少冷阱(控温25 ℃)放料时闪蒸过程造成的轻组分损失,同时可以极大地缩短因放料所造成冷阱压力损失的补偿时间。

图1 正辛烷加氢裂化固定床反应装置工艺流程示意

实验原料正辛烷模型化合物的纯度大于99%,所用催化剂为商业化加氢裂化催化剂,金属活性组分为Ni-W,载体为无定形硅铝,含有少量分子筛,催化剂(粒径为40~60目)装载量为2.33 g,经预硫化处理后进行加氢裂化实验。

1.2 产物分布

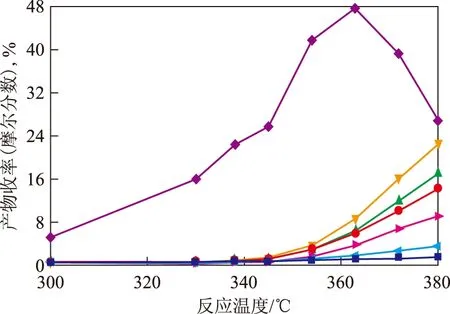

在反应压力为5 MPa、体积空速为3.86 h-1、氢油体积比为800的条件下,反应温度对各碳数产物分布的影响见图2。由图2可见,随着反应温度的升高,异构化产物的收率先升高后降低,而β位断裂产物C3、C4和C5收率在高温条件下显著升高。一般认为,异构化较裂解反应能垒更低,因此低温条件下异构化反应的速率大于裂解速率。随着反应温度的升高,异构化产物裂解速率增加,进而造成异构化升高到一定值后收率下降。

图2 反应温度对各碳数产物收率的影响

在反应温度为363 ℃、体积空速为3.86 h-1、氢油体积比为800的条件下,反应压力对各碳数产物分布的影响见图3。由图3可见,压力升高在一定程度上能够提高异构化产物收率,同时抑制β位断裂反应。

图3 反应压力对各碳数产物收率的影响

在反应温度为363 ℃、反应压力为5 MPa、氢油体积比为800的条件下,空速对各碳数产物分布的影响见图4。由图4可见,体积空速增加到一定程度后,能够提高异构化产物收率,同时抑制β位断裂反应。

图4 空速对各碳数产物收率的影响

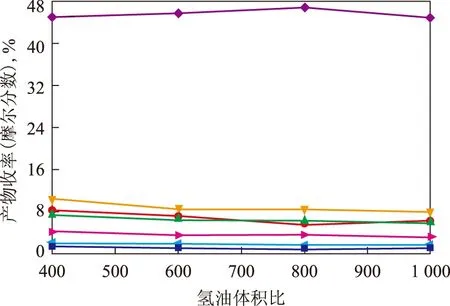

在反应温度为363 ℃、反应压力为5 MPa、体积空速为3.86 h-1的条件下,氢油比对各碳数产物分布的影响见图5。由图5可见,在实验条件范围内,氢油比对正辛烷加氢裂化产物分布的影响较小。

图5 氢油比对各碳数产物收率的影响

由以上工艺条件对产物收率的影响结果可以看出,氢解反应产物C1,C2,C6,C7的总收率在1%左右,一般认为该过程是自由基反应机理,由于其极低的产物收率,因此在动力学计算中通常可以忽略。

2 正辛烷加氢裂化动力学模型推导

2.1 正辛烷加氢裂化基元反应

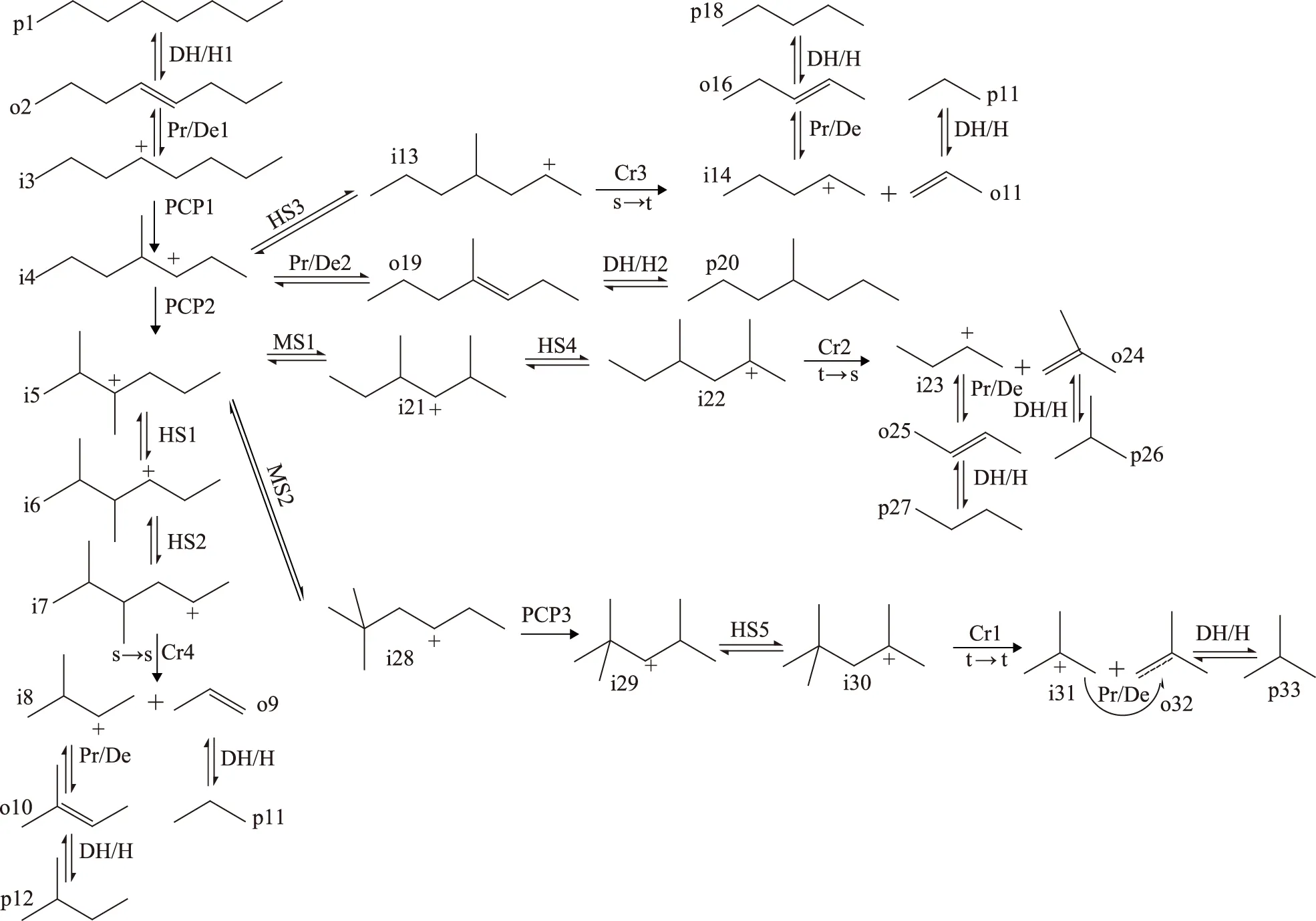

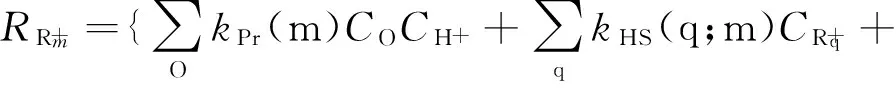

正辛烷加氢裂化基元反应主要包括加氢/脱氢、(去)质子化(Pr/De)、氢转移(HS)、甲基转移(MS)、PCP异构化(PCP)、β位断裂(Cr),其详细图解过程如图6所示。其中,加氢/脱氢步骤发生在金属活性位,其余步骤发生在酸活性位。PCP异构化和β位断裂为速率控制步骤,其余为平衡控制步骤。碳正离子机理[1,9-10]指出,加氢裂化反应首先要形成异构碳正离子,然后发生裂解反应生成低碳数中间体。

图6 烷烃加氢裂化基元步骤类型

根据以上碳正离子机理的基元步骤,同时兼顾实际产物组成,生成一个简化的正辛烷加氢裂化反应网络,如图7所示。由于甲基转移为平衡控制步骤,此处以某个单甲基异构烷烃代替所有可能的相同碳数的异构烷烃。对反应网络中各基元反应、烷烃、烯烃、碳正离子中间体都进行编号命名,如p1代表正辛烷,o2代表4-辛烯,i8代表2-甲基仲碳正离子,DH/H1代表由正辛烷生成4-辛烯的加氢/脱氢基元步骤。

图7 正辛烷加氢裂化反应网络

2.2 正辛烷加氢裂化动力学模型推导

正辛烷在金属活性位吸附脱氢,根据拟稳态假设:

(1)

式中:pC8H18,pH2,pC8H16分别代表原料正辛烷、H2及中间产物4-辛烯的分压,KDH1代表正辛烷生成4-辛烯步骤的平衡常数。

质子化过程可表示为:

[i3]=KPr1pC8H16[H+]

(2)

式中:[i3],KPr1,[H+]分别代表反应网络中对应的伯碳正离子i3的浓度、该质子化过程的平衡常数与空酸性位浓度。

联立方程(1)和(2),i3碳正离子浓度可表示为:

(3)

(4)

其中,碳正离子生成速率可表示为:

(5)

根据拟稳态假设:

(6)

联立方程式(5)和(6),得到一系列代数方程,将图4反应网络中任意碳正离子浓度表示出来。

(7)

式(7)中,认为催化剂具有足够多空的酸活性位,因此:

[L]=[H+]=1

(8)

3 单事件方法在动力学模型中的应用

3.1 应用单事件方法表示速率方程中速率系数k

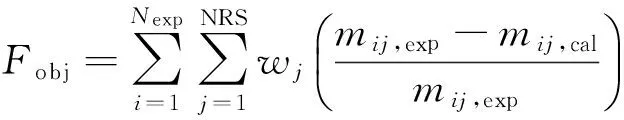

根据过渡态理论,PCP和β位断裂步骤的速率系数k[9,11-13]可以用下式表示:

(9)

(10)

(11)

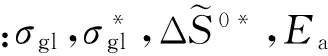

3.2 单事件数的计算

单事件数为反应物与中间过渡态的全局对称数的比值,如式(10)所示。单事件数的计算需要同时知道反应物和过渡态的全局对称数[14-15]。全局对称数的计算式如下:

(12)

式中:σExt,σInt,n分别代表反应物或过渡态的外对称数、内对称数和旋光异构体的数目。外对称数σExt取决于中心碳原子/碳碳键/中心环的杂化状态(sp2/sp3),内对称数σInt取决于所有支链内对称性的结果(两倍内对称轴n′/3倍内对称轴n″)。同时,全局对称数还受旋光异构体数目n的影响;在求取单事件数的过程中,综合Muller等[14]以结构计算分子态全局对称数的方法,结合Martinis等[16]在计算碳正离子全局对称数的结果,并以Park等[17]量化计算结果确定了基元反应碳正离子中间体的结构,最终计算出反应网络中涉及的全部单事件数和全局对称数。具体计算方法示例如图8所示。

图8 单事件数及全局对称数的计算示例

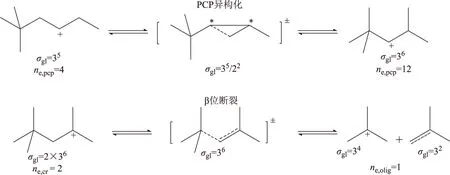

3.3 活化能Ea的Evans-Polanyi表示法

根据Evans-Polanyi关系式[18],基元步骤的活化能可表示为:

(13)

(14)

一般认为,β位断裂步骤中涉及的汽化潜热和物理吸附热的差别可以忽略不计,同时忽略反应条件下和标况下热容变化而引起的焓变差别。因此式(14)可简化为:

(15)

其中,表面碳正离子的化学吸附热随碳数的变化表示为:

Δq(R+)=q(R+)-q(H+)=ΔE++γcnc(R+)

(16)

式中:ΔE+和γc分别代表反应过程中生成某类型碳正离子的稳定热和对应的校正系数。

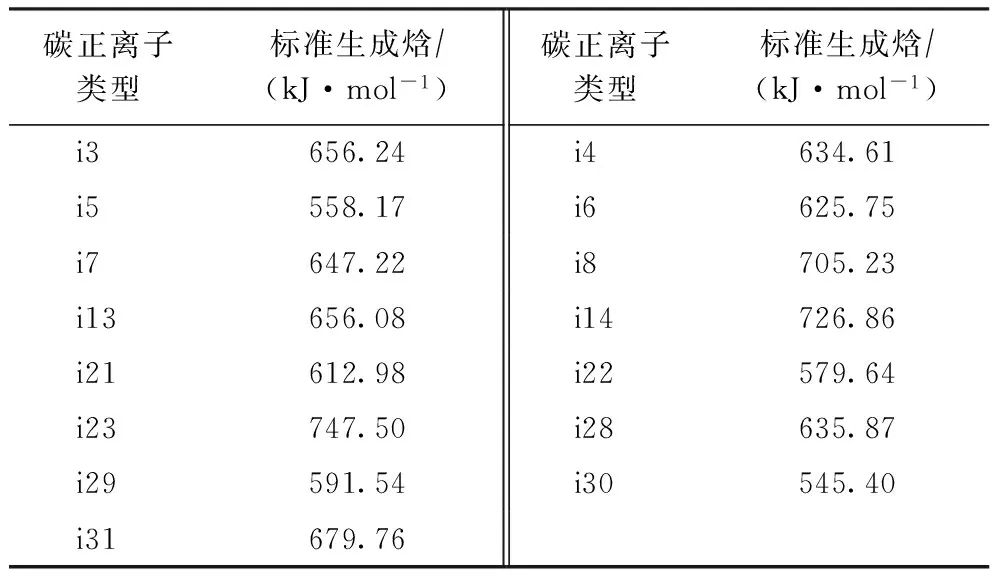

对于烷烃和烯烃分子在标准状态下的生成焓,文献及现有的数据库中已有相当多的数据,本文所用到的正辛烷加氢裂化过程中涉及的分子在标准状况下的生成焓如表1所示。

表1 反应网络中分子在标准状况下的生成焓

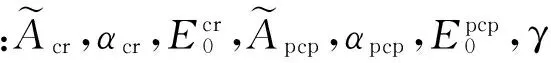

对于碳正离子在标准状态下的生成焓,文献中的报道通常较少。此处,采用Benson基团贡献法对所涉及的碳正离子在标准状态下的生成焓进行估算。Benson基团贡献法认为,碳正离子中不同类型的基团具有不同的能量。在计算时,将碳正离子中不同基团所具有的能量分为分子态部分、碳正离子部分和与碳正离子相邻的碳原子3部分,并将每一部分中具有不同结构的基团而分别赋予不同的能量,各自基团的能量值采用Martinis等[16]文献中数据,结果如表2所示。

表2 反应网络中碳正离子在标准状态下的生成焓

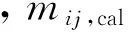

4 模型参数回归及结果

(17)

本实验数据处理、动力学模型和参数优化程序都是自编软件,基于FORTRAN语言。为了减少计算量,此处的参数回归只选用了363 ℃下的加氢裂化实验数据。在给定合理初值范围后,优化过程分别经遗传算法全局搜索和Marquardt算法局部搜索确定参数值。具体参数值见表3,各产物生成速率实验值和计算值对比见图9。

表3 通过实验数据回归而得到的动力学模型参数值

1)Kms1hs4=Kms1Khs4,Kdh1pr1=Kdh1Kpr1。

图9 正辛烷加氢裂化生成速率的实验值和计算值

从图9可以看出,该模型可以成功预测正辛烷加氢裂化产物组成,模型参数值均符合其物理意义范围,β位断裂活化能较PCP异构化活化能高,与文献中报道相符。该参数值可为费-托合成蜡加氢裂化动力学模型参数赋值提供参考信息。

5 结 论

基于碳正离子机理生成了简化的正辛烷加氢裂化反应网络,并以PCP异构化和β位断裂为速率控制步骤,利用单事件方法推导了正辛烷加氢裂化详细机理动力学模型。计算了各基元反应中反应物和过渡态物种的全局对称数和单事件数,采用基团贡献法计算了包含的碳正离子在标准状况下的生成焓,进而估算了表面反应的反应热。采用固定床实验数据对12个动力学参数进行回归,该模型的计算结果与实验值符合良好。模型参数可为后续高碳数油品加氢裂化动力学研究提供必要信息。

致谢: 本实验是在中科合成油技术有限公司的大力支持下完成的,对此表示由衷的感谢。

[1] Froment G F.Kinetics of the hydroisomerization and hydrocracking of paraffins on a platinum containing bifunctional Y-zeolite[J].Catalysis Today,1987(1):455-473

[2] Froment G F.Fundamental kinetic modeling of catalytic hydrocarbon conversion processes[J].Reviews in Chemical Engineering,2013,29(6):385-412

[3] Svoboda G D,Vynckier E,Debrabandere B.Single-event rate parameters for paraffin hydrocracking on a Pt/US-Y zeolite[J].Ind Eng Chem Res,1995,34(11):3793-3800

[4] Schweitzer J M,Galtier P,Schweich D.A single events kinetic model for the hydrocracking of paraffins in a three-phase reactor[J].Chem Eng Sci,1999,54(13/14):2441-2452

[5] Martens G G,Thybaut J W,Marin G B.Single-event rate parameters for the hydrocracking of cycloalkanes on Pt/US-Y zeolites[J].Ind Eng Chem Res,2001,40:1832-1844

[6] Guillaume D,Surla K,Galtier P.From single events theory to molecular kinetics—application to industrial process modelling[J].Chem Eng Sci,2003,58(21):4861-4869

[7] Surla K,Vleeming H,Guillaume D.A single events kinetic model:n-butane isomerization[J].Chem Eng Sci,2004,59(22/23):4773-4779

[8] Kumar H,Froment G F.A generalized mechanistic kinetic model for the hydroisomerization and hydrocracking of long-chain paraffins[J].Ind Eng Chem Res,2007,46(12):4075-4090

[9] Froment G F.Single event kinetic modeling of complex catalytic processes[J].Catalysis Review,2005,47(1):83-124

[10]Froment G F.Kinetic modeling of acid-catalyzed oil refining processes[J].Catalysis Today,1999,52(2/3):153-163

[11]Kumar H,Froment G F.Mechanistic kinetic modeling of the hydrocracking of complex feedstocks,such as vacuum gas oils[J].Ind Eng Chem Res,2007,46(18):5881-5897

[12]石铭亮,翁惠新.单事件方法在酸催化复杂反应动力学领域的研究进展[J].化工进展,2008,27(7):1017-1021

[13]Baltanas M A,Van Raemdonck K K,Froment G F.Fundamental kinetic modeling of hydroisomerization and hydrocracking on noble metal-loaded faujasites:Ⅰ.Rate parameters for hydroisomerization[J].Ind Eng Chem Res,1989,28(7):899-910

[14]Muller C,Scacchi G,Cme G M.A topological method for determining the external symmetry number of molecules[J].Computers & Chemistry,1991,15(1):17-27

[16]Martinis J M,Froment G F.Alkylation on solid acids:Ⅱ.Single-event kinetic modeling[J].Ind Eng Chem Res,2006,45(3):954-967

[17]Park T Y,Froment G F.Kinetic modeling of the methanol to olefins process:Ⅰ.Model formulation[J].Ind Eng Chem Res,2001,40(20):4172-4186

[18]Evans M G,Polanyi M.Inertia and driving force of chemical reactions[J].Transactions of the Faraday Society,1938,34:11-23

n-OCTANE HYDROCRACKING KINETIC MODELING BASED ON SINGLE EVENT METHOD

Jia Lei1,2, Hao Xu1,3, Zhou Liping3, Yang Yong1,3

(1.StateKeyLaboratoryofCoalConversion,InstituteofCoalChemistry,ChineseAcademyofSciences,Taiyuan030001; 2.UniversityofChineseAcademyofScience; 3.NationalEngineeringLaboratoryforIndirectCoalLiquefaction)

Then-octane hydrocracking kinetic modeling was studied over a Ni-W catalyst. The kinetic data were obtained in a tubular fixed-bed reactor. The condensed liquids and non-condensable gas components were analyzed by offline and online GCs, respectively. The reaction network was built based on the carbenium-ion mechanism. PCP isomerization andβ-scission were assumed as rate determining steps. With the application of Single Event method, the number of independent parameters was reduced. The genetic algorithm and the Marquardt algorithm were used for 12 parameters estimation. The calculated rate values are in agreement with the experimental values. The parameters can be used in kinetic studies of F-T wax hydrocracking and other materials with high carbon because of the intrinsic property of the Single Event based values.

single-event; hydrocracking; PCP isomerization;β-scission;n-octane

2015-04-20; 修改稿收到日期: 2015-06-03。

贾雷,硕士研究生,研究方向为单事件法模型化合物加氢裂化动力学。

郝栩,E-mail:haoxu@sxicc.ac.cn。

国家高技术研究发展计划(863)项目(2011AA05A205)和国家重点基础研究发展计划(973)项目(2011CB201400)。

——碳正离子的产生及稳定性比较