焦化蜡油络合脱氮中试实验

刘继涛,龙文宇,秦永航,李东胜

(辽宁石油化工大学石油化工学院,辽宁 抚顺 113001)

焦化蜡油络合脱氮中试实验

刘继涛,龙文宇,秦永航,李东胜

(辽宁石油化工大学石油化工学院,辽宁 抚顺 113001)

为降低焦化蜡油中的氮含量,采用络合脱氮的方法,以中国石油辽阳石化分公司(辽化)焦化蜡油为原料,先后进行了单因素实验、正交实验、反应釜及静态混合器中试实验。单因素实验及正交实验结果表明,辽化焦化蜡油络合脱氮适宜的反应温度为65 ℃,剂油体积比为1%。该条件下反应釜中试实验精制油总氮含量为1 945μg/g,收率为98.36%;静态混合器中试实验精制油总氮含量为1 778μg/g,收率为98.13%。剂油体积比降至0.86%时,静态混合器中试实验精制油总氮含量为1 998μg/g,收率为98.78%。脱氮后精制油能够满足催化裂化掺炼油的质量要求。

络合反应 焦化蜡油 脱氮 催化裂化

焦化蜡油是延迟焦化过程的主要产物,可以作为催化裂化的掺炼原料[1]。焦化蜡油中的氮化物会导致催化剂活性降低、轻质油收率下降及生焦率增加[2-3],焦化蜡油作为催化裂化掺炼油的常规要求为总氮质量分数低于2 000μg/g、碱氮质量分数低于1 000μg/g[4],对焦化蜡油进行脱氮预处理,是提高掺炼比的有效方法。焦化蜡油脱氮预处理的主要手段包括加氢脱氮[5]、溶剂萃取脱氮[6]及络合脱氮[7]。国外焦化蜡油作为催化裂化掺炼原料时通常要经过加氢处理。我国石油工业氢源相对匮乏,而溶剂萃取脱氮精制油收率较低,因此有关焦化蜡油络合脱氮的研究在国内得到广泛关注。络合脱氮基于Lewis酸碱理论,酸是电子对受体,碱是电子对给体。焦化蜡油中的氮化物具有孤对电子,为电子给予体(Lewis碱),而Lewis酸化合物为电子对接受体。脱氮剂中的Lewis酸与氮化物进行络合反应生成配位化合物(即络合物),依靠自然沉降的方式使其与原料油分离,从而脱除原料中的氮化物。

目前,焦化蜡油络合脱氮的研究均在实验室中进行,其研究成果还不能直接在工业装置上应用。本研究根据中国石油辽阳石化分公司(简称辽化)焦化蜡油原料性质复配络合脱氮剂,以单因素实验考察操作条件对精制油质量与收率的影响,在单因素实验的基础上进行正交实验,确定络合脱氮适宜的操作条件,进一步开展反应釜与静态混合器两种不同型式反应器的中试实验。实验结果可为工业装置的设计及优化操作提供基础数据。

1 实 验

1.1 原料与溶剂

实验原料为辽化延迟焦化装置以俄罗斯油为原料生产的焦化蜡油。密度(20 ℃)为0.904 5 g/cm3、总氮质量分数为2 840μg/g、碱氮质量分数为970μg/g、硫化物质量分数为8 400μg/g、残炭为0.12%、C7不溶物质量分数为0.043%、钒质量分数为3.58μg/g、镍质量分数为1.92μg/g。

1.2 实验内容与方法

采用单因素及正交实验确定适宜的反应条件,为中试实验提供依据。将一定量的焦化蜡油置于250mL锥形瓶内,在恒温水浴中预热至一定温度,按一定比例加入脱氮剂混合,反应5min后静置沉降20min,分离精制油,测定其碱氮与总氮含量并计算收率。

中试实验装置主要是由脱氮剂罐V-1、焦化蜡油原料罐V-2、沉降罐V-3、加热罐H-1、釜式反应器R-1或静态混合器R-2组成,如图1所示。焦化蜡油经计量泵P-1在加热罐H-1加热至反应温度后,与脱氮剂按一定比例进入反应器R-1(或R-2)中进行脱氮反应,反应产物送入沉降罐V-3中沉降分离。沉降罐上层为脱氮后的焦化蜡油,下层为酸性脱除物。酸性脱除物经泵P-3输送至沉降池,在沉降池内与中和剂混合,沉降后可得到燃料油或沥青调合组分。装置稳态运行时每6h取样一次分析总氮含量、每18h进行一次物料衡算计算精制油收率。反应器是中试装置的核心,采用反应釜与静态混合器两种不同的型式,两种反应器并联连接,由进料阀控制,依次开展实验。反应釜体积为20L;静态混合器型号为SK-5/10,长度为300mm。中试实验焦化蜡油的进料量为6L/h。

图1 中试实验装置示意

1.3 分析测试

总氮含量由REN-1000B化学发光定氮仪测定,测定标准依据为ASTM D4629及SH/T 0657。碱性氮含量测定依据GB/T 0162;密度测定依据GB/T 1885—1983;硫含量测定依据GB/T 387—1990;残炭测定依据GB/T 268—1987;C7不溶物测定依据SH/T 0266—1992;钒与镍含量采用分光光度计测定。

2 结果与讨论

2.1 操作条件对碱氮脱除率与精制油收率的影响

在络合温度50 ℃、剂油体积比1%、络合剂与氧化剂体积比1的条件下进行探索性实验,考察络合反应时间与沉降分离时间对脱氮效果的影响。结果表明,当反应时间大于5 min,沉降时间大于20 min时,络合反应与沉降均达到平衡,脱氮率与精制油收率不再发生变化。

从现阶段时代发展的情况来看,想要保证旅游管理工作的整体质量,应该采用一体化实践教学体系进行旅游管理教学,并且应该始终提倡以实践为主的教学理念,从而使教学内容的递进层次更加清晰,这样可以保证整体教学的质量。同时,还应该注意对学生的综合素质进行培养,通过教学来提升学生的实践操作能力。

在反应时间为5 min、沉降时间为20 min的条件下,进行单因素实验考察反应温度、剂油比与脱氮剂配比对碱氮脱除率与精制油收率的影响,结果见图2~图4。从图2可以看出:在温度低于60 ℃时,随反应温度的升高,焦化蜡油碱氮脱除率迅速增大,精制油收率略有降低;当温度超过60 ℃时,焦化蜡油碱氮脱除率及精制油收率趋于稳定。适宜的反应温度为55~65 ℃。从图3可以看出,随着剂油比的增加,焦化蜡油碱氮脱除率逐渐变大,当剂油体积比超过2%时,碱氮脱除率增幅趋于平缓,精制油收率随着剂油比的增大逐渐降低。适宜的剂油体积比为1%~3%。从图4可以看出,在极性络合剂/氧化剂体积比较小时,随着络合剂加入量的增加,焦化蜡油碱氮脱除率逐渐增大、精制油收率逐渐降低,当体积比超过1时,焦化蜡油碱氮脱除率及精制油收率变化不大。适宜的脱氮剂配比中极性络合剂/氧化剂体积比为1/3~1。

图2 反应温度对碱氮脱除率与精制油收率的影响反应条件:剂油体积比1.5%,络合剂/氧化剂体积比0.5

图3 剂油比对碱氮脱除率与精制油收率的影响反应条件:反应温度60 ℃,络合剂/氧化剂体积比0.5

图4 脱氮剂配比对碱氮脱除率与精制油收率的影响反应条件:反应温度60 ℃,剂油体积比1.5%

2.2 正交实验

在单因素实验确定操作条件范围内进行三因素三水平正交实验。实验条件与结果如表1所示。

对表1中的实验数据进行多元非线性拟合,得到总氮含量与精制油收率的经验关联式。

N=30 840.878-940.687T+7.612T2-167.535S+14.412S2+165.777V-25.373V2 (1)

式中:N为总氮含量,μg/g;T为反应温度,℃;S为剂油体积比,%;V为络合剂/氧化剂体积比;Y为精制油收率,%。

以精制油收率最大为目标函数,以总氮含量不大于2 000μg/g为约束条件,运用罚函数法对式(1)与式(2)进行优化求解,得到适宜的操作条件为:反应温度65 ℃、剂油体积比1%、络合剂与氧化剂体积比0.392。在该条件下进行验证实验,结果表明:精制油总氮质量分数为2 053μg/g,收率为97.76%。该条件下,式(1)与式(2)的计算结果为:精制油总氮质量分数2 000μg/g,收率98.06%。实验值与计算值吻合得较好,表明正交实验确定的适宜操作条件是合理的。

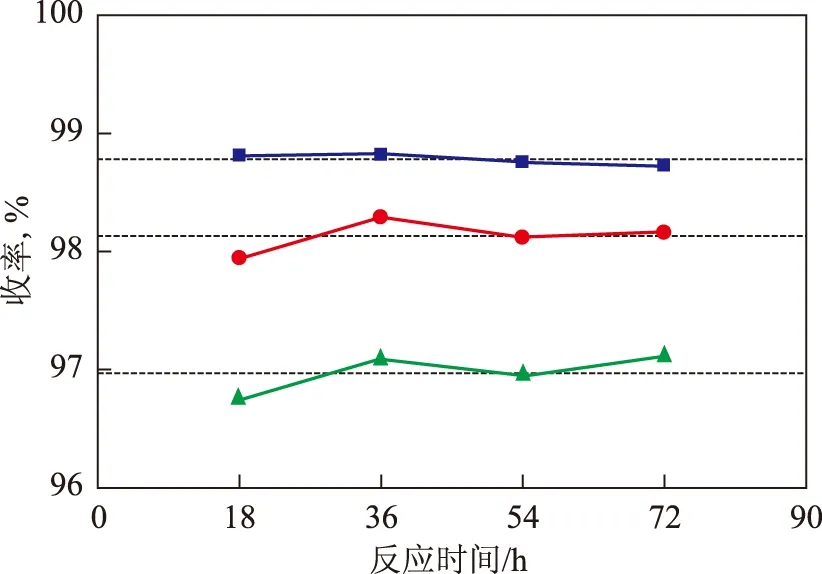

2.3 中试实验

图5 反应釜中试实验剂油比随时间的变化 图6、图7同

图7 反应釜中试实验精制油收率随时间的变化

图8 静态混合器中试实验剂油比随时间的变化 图9、图10同

图9 静态混合器中试实验精制油总氮含量随时间的变化

图10 静态混合器中试实验精制油收率随时间的变化

实验4~实验6在静态混合器中进行,实验结果如图8~图10所示。从图8~图10可以看出:剂油比、精制油总氮含量与收率均较稳定;与反应釜实验结果类似,随剂油比的增加,精制油总氮含量和收率均呈下降趋势。当剂油体积比为1.02%时,精制油总氮质量分数为1 778μg/g,收率为98.13%;当剂油体积比降至0.86%时,精制油收率达到98.78%,总氮质量分数为1 998μg/g,碱性氮质量分数为99μg/g,密度(20 ℃)为0.903 2 g/cm3,硫化物质量分数为3 000μg/g,残炭为0.10%,C7不溶物质量分数为0.038%,钒质量分数为1.27μg/g,镍质量分数为1.18μg/g。可见在此条件下,精制油总氮脱除率达到约30%,碱氮脱除率达到约90%,硫含量与残炭等指标也得到了较大的改善。

对比静态混合器与反应釜中试实验可以看出,焦化蜡油在静态混合器中的脱氮效果好于在反应釜中。因此,辽化焦化蜡油络合脱氮工艺宜选用静态混合器作为反应器。适宜的反应温度为65 ℃、剂油体积比为0.86%。

3 结 论

(1) 随反应温度的升高、剂油比的增加、络合剂/氧化剂体积比的增加,碱氮脱除率逐渐增加,精制油收率逐渐变小,变化幅度逐渐趋于平缓。

(2) 络合脱氮适宜的操作条件为:反应温度65 ℃,剂油体积比1%,络合剂/氧化剂体积比0.392,反应时间5 min,沉降时间20 min。

(3) 中试实验验证了辽化焦化蜡油络合脱氮的可行性及适宜操作条件的可靠性。

(4) 与反应釜相比,静态混合器更适合作为络合脱氮过程的反应器,在满足精制油质量要求的前提下,可将剂油体积比由1.02%降至0.86%。

(5) 辽化焦化蜡油络合脱氮后,精制油主要性质指标满足催化裂化掺炼原料要求。

[1] 郭立艳,万书宝,赵光辉,等.焦化蜡油络合脱氮用作催化裂化掺炼进料的研究[J].石油炼制与化工,2008,39(10):18-21

[2] Chen Xiaobo,Li Teng,Liu Yibin,et al.Characterization of nitrogen compounds in vacuum residue and their structure comparison with coker gas oil[J].China Petroleum Processing and Petrochemical Technology,2014,16(3):33-41

[3] 陈小博,沈本贤,孙金鹏,等.焦化蜡油中碱性氮化合物的ESI FT-ICR MS表征及其催化裂化反应特性[J].石油炼制与化工,2013,44(7):22-27

[4] 陈文艺,栾锡林,关毅达.我国焦化蜡油的组成和特性[J].石油化工,2000,29(8):607-612

[5] 吕伟超,周亚松,李瑞峰,等.柠檬酸与磷的改性对Ni-Mo-/Al2O3焦化蜡油加氢脱氮性能的影响[J].石油学报(石油加工),2014,30(2):218-223

[6] 凌昊,沈本贤,高玉延,等.甲酸络合萃取脱除焦化蜡油中碱性氮化合物的研究[J].石油炼制与化工,2003,34(8):28-31

[7] 马丽娜,马守涛,刘丽莹,等.焦化蜡油络合脱氮-催化裂化组合工艺研究[J].石油与天然气化工,2011,40(6):571-573

[8] 李文深,刘洁,李晓鸥,等.复合脱氮剂与焦化蜡油中碱性氮化物反应动力学初探[J].当代化工,2013,42(11):1505-1507

[9] 刘洁,李文深,李晓鸥,等.焦化蜡油络合脱氮技术[J].石化技术与应用,2013,31(3):185-188

[10]陈姣,张爱民,李东胜,等.络合法脱除焦化蜡油中碱性氮化物的实验研究[J].石油炼制与化工,2008,39(4):51-55

[11]赵启龙,李东胜,李晓鸥.焦化蜡油碱性氮化物的脱除[J].辽宁石油化工大学学报,2010,30(1):19-22

[12]赵博,李东胜,戴跃玲,等.天津大港焦化蜡油预处理研究[J].石油化工高等学校学报,2011,24(2):69-72

COMPLEXATION DENITROGENATION OF COKER GAS OIL

Liu Jitao, Long Wenyu, Qin Yonghang, Li Dongsheng

(CollegeofPetrochemicalEngineering,LiaoningShihuaUniversity,Fushun,Liaoning113001)

Complexation denitrogenation of the Liaohe coker gas oil from Liaoyang Petrochemical Company was investigated. Single factor test, orthogonal test, reaction kettle and static mixer test were carried out. The results of single factor test and orthogonal test show that the optimal reaction temperature is 65 ℃, and the optimum volume ratio of solvent to oil (S/O) is 1%. At this conditions, the total refined nitrogen by the kettle is 1 945μg/g and the yield is 98.36%. Besides, when the S/O ratio drops from 1% to 0.86%, the total nitrogen of refined oil increases from 1 778μg/g to 1 998μg/g and the yield climbs from 98.13% to 98.78% by the static mixer. The refined oil meets the quality specification of catalytic cracking blending feed.

complexation reaction; coker gas oil; denitrogenation; catalytic cracking

2015-05-04; 修改稿收到日期: 2015-06-25。

刘继涛,大学本科,从事石油产品非加氢精制研究工作。

龙文宇,E-mail:lwyfushun@sina.com。