MIP工艺在吉林石化1.40 Mt/a催化裂化装置的工业应用

王 哲,赵权利,徐品德

(中国石油吉林石化分公司,吉林 吉林 132021)

MIP工艺在吉林石化1.40 Mt/a催化裂化装置的工业应用

王 哲,赵权利,徐品德

(中国石油吉林石化分公司,吉林 吉林 132021)

多产异构烷烃的催化裂化工艺(MIP)是中国石化石油化工科学研究院开发的生产清洁汽油组分的技术。中国石油吉林石化分公司1.40 Mt/a催化裂化装置按MIP工艺要求进行改造,于2010年11月6日进行了工业运转,该装置一直保持平稳运转,操作难度与FCC工艺相当。标定结果表明:与现有的催化裂化工艺相比,MIP工艺优化了产物分布,表现为干气和油浆产率下降,液体收率增加;而且所生产的汽油烯烃含量下降,表明MIP技术具有良好的降低汽油烯烃含量的能力;汽油RON达到93.0,柴油十六烷值达到23,总液体收率达到81.15%,取得了较好的工业应用效果。

催化裂化 MIP 烯烃 产品分布

中国石油吉林石化分公司(简称吉林石化)1.40 Mt/a催化裂化装置是吉林石化汽柴油质量升级和Ⅱ套常减压蒸馏装置改造工程的一部分,装置以大庆原油混合部分俄罗斯油的直馏蜡油掺炼50%大庆减压渣油作为进料。装置的反应部分采用中国石化石油化工科学研究院(简称石科院)开发的多产异构烷烃的流化催化裂化技术(A FCC Process for Maximizing Iso-Paraffins,MIP)[1-3]。MIP技术突破了现有催化裂化工艺对二次反应的限制,实现可控性和选择性的反应,不仅能够大幅降低汽油中烯烃含量,改善汽油性质,而且还能够提高液体产品收率。从而既可提高催化裂化经济效益,又可直接生产清洁汽油。在MIP工艺技术基础上,石科院开发了生产汽油组成满足欧Ⅲ排放标准并增产丙烯的催化裂化工艺(A MIP Process for Clean Gasoline and Propylene,MIP-CGP)[4-6]。

目前,已有50套催化裂化工业装置采用MIP系列技术进行改造,另有15套装置处于设计或建设中,总加工能力接近100 Mt/a,约占全国催化裂化装置总加工量的60%。从已运行的MIP工业装置标定结果来看,MIP系列技术不仅可明显降低装置加工能耗,而且可降低汽油中烯烃、硫和苯含量,从而减少有害物质的排放,同时MIP系列技术[7-8]可提高装置的液体收率,间接地减少生产过程中的二氧化碳排放。MIP系列技术不仅取得巨大的经济效益,而且获得较大的社会效益。

生产高辛烷值清洁汽油组分,同时增产丙烯。MIP技术主要是在传统的提升管反应系统基础上,增加一些有用的二次反应以改善产品质量,最大化生产异构烷烃,在降低催化裂化汽油烯烃含量的同时,维持汽油的辛烷值基本不变。本文主要介绍MIP工艺在吉林石化1.40 Mt/a催化裂化装置的工业应用情况。

1 装置开工及运行情况

吉林石化1.40 Mt/a催化裂化装置于2010年11月6日提升管进油,实现首次开车一次成功,目前已连续平稳运行3年多。由于受到原油品种变化和全厂物料平衡的影响,装置进料性质与设计值相差较大,实际生产中原料为掺炼54%俄罗斯油的常减压蒸馏装置提供的热蜡油和减压渣油,同时掺炼8%左右的焦化蜡油。根据全厂的统一部署,装置于2012年7月进行了48 h标定,标定范围及内容包括:装置生产能力,物料平衡,动力消耗及能耗,辅助材料消耗,主要工艺参数指标,产品质量,装置在接近满负荷工艺运行情况下的产品收率和转化率,装置主要设备及仪表系统的运行情况,及制约装置满负荷运行的主要问题。

2 MIP工艺标定

2.1 处理量和原料油性质

标定期间受全厂原油加工量偏低影响,装置实际加工量为4 136 t/d,设计加工能力为4 200 t/a,实际加工负荷为设计值的98.48%。装置的混合进料采用上游三套常减压蒸馏装置提供的热蜡油和减压渣油,同时掺炼约8%的焦化蜡油,掺渣率为33%。三套常压蒸馏装置原料中掺炼56%俄罗斯原油,由于加工俄罗斯原油得到的蜡油、渣油性质与加工大庆油得到的差异较大,俄罗斯油掺炼比例的变化对催化裂化装置混合原料性质影响较大。原料性质见表l。

表1 原料性质

2.2 平衡剂性质

装置用催化剂采用中国石化催化剂长岭分公司生产的CGP-C型催化剂。标定期间平衡剂性质见表2。从表2可以看出:平衡剂活性较高、粒度分布较好,金属含量正常,没有出现明显的重金属污染迹象;平衡剂中0~41.4μm细粉质量分数为22.8%,说明旋风分离系统运行良好,同时适度的细粉分布也保证了催化剂在整个反应-再生系统的正常流化。

表2 平衡剂性质

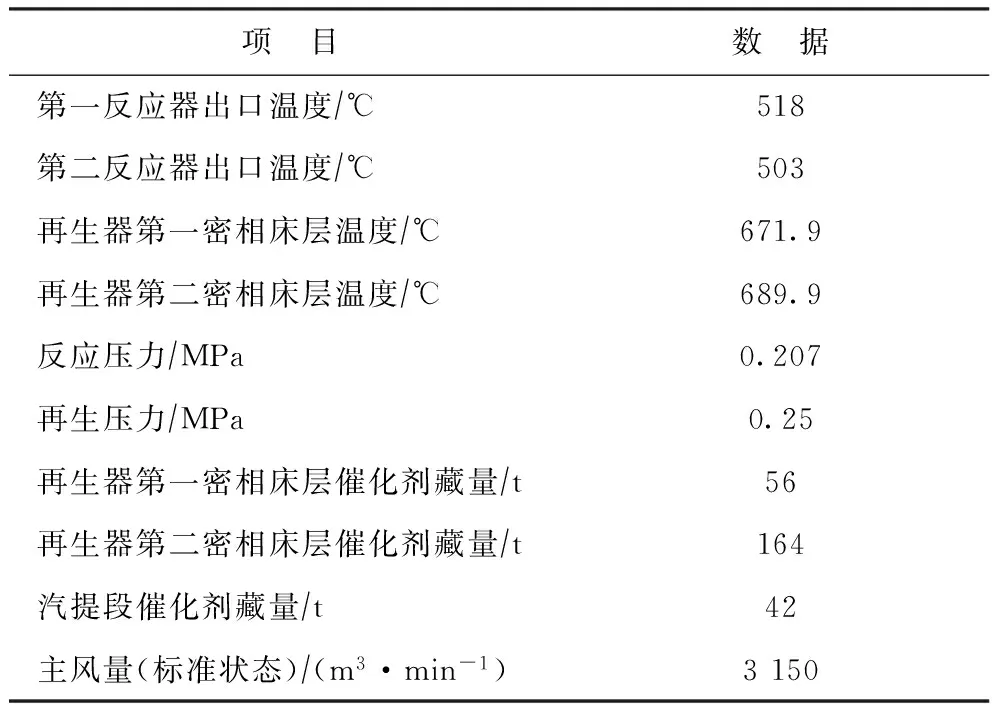

2.3 操作条件和物料平衡

装置标定期间的主要操作条件和物料平衡分别见表3和表4。从表4可以看出,产品总液体收率达到81.15%,表明MIP技术具有较好的原料转化能力和产品选择性。

表3 标定期间反应部分的主要操作条件

表4 标定期间装置的物料平衡

2.4 产品性质

2.4.1 液化气 标定期间液化气组成见表5。从表5可以看出:液化气中基本不夹带C2及C2以下干气组分,说明气体分离效果良好;液化气中丙烯和异丁烷含量最高,其中丙烯体积分数为41.48%,异丁烷体积分数为21.05%。

表5 液化气组成

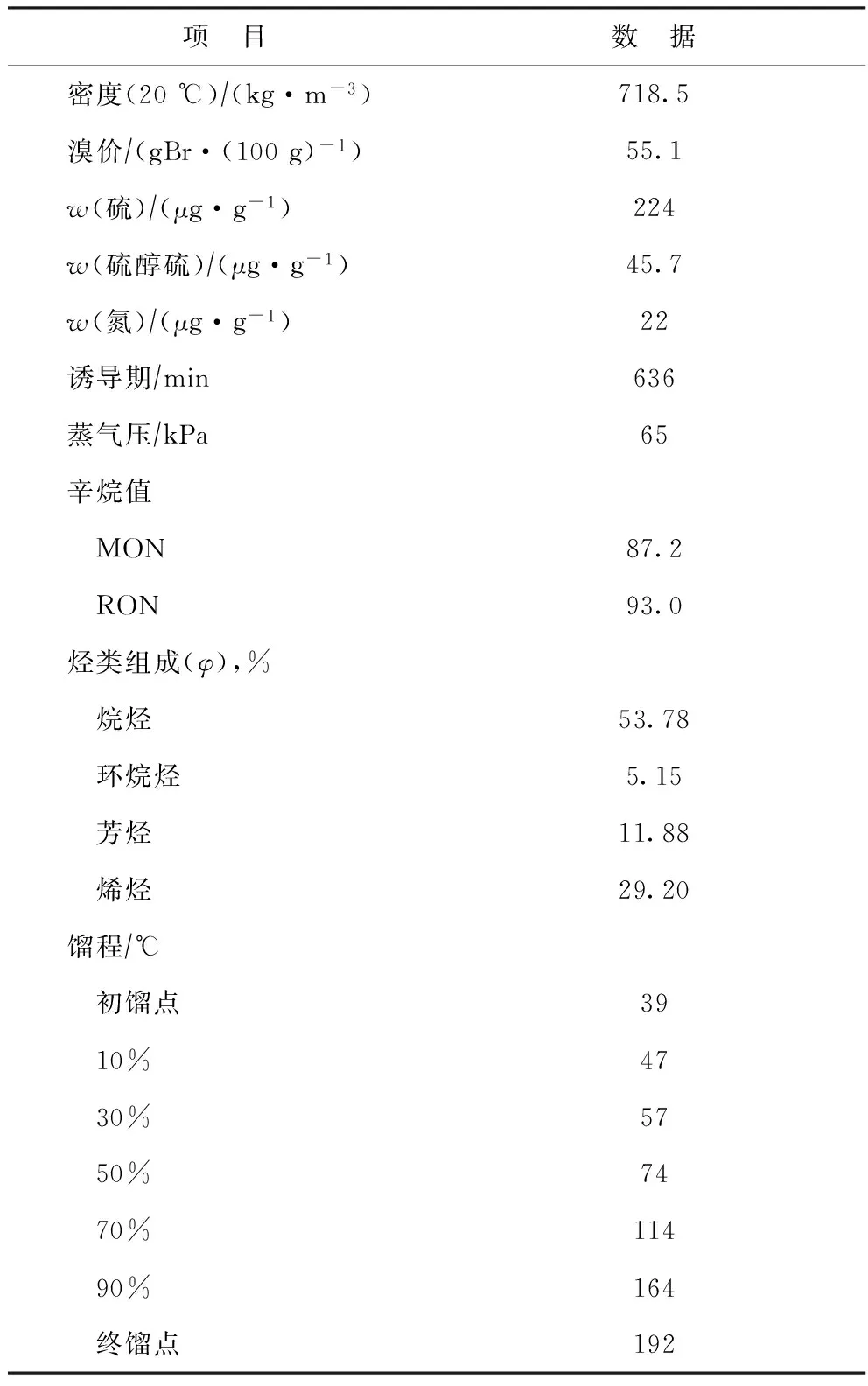

2.4.2 汽 油 标定期间稳定汽油的性质见表6。从表6可以看出,汽油中烯烃体积分数为29.20%,低于常规催化裂化汽油中的烯烃含量(体积分数30%以上),表明MIP工艺技术具有较强的降烯烃能力。我国现行国Ⅲ排放标准要求汽油烯烃体积分数不大于30%,MIP工艺在不需要任何调合的条件下即可生产出烯烃含量满足国Ⅲ排放标准要求的汽油组分。此外,稳定汽油RON为93.0,可以在汽油调合时直接减少高辛烷值调合组分的加入量,提高经济效益。

表6 稳定汽油性质

2.4.3 柴 油 标定期间的柴油性质见表7。从表7可以看出,柴油的密度(20 ℃)为934.8 kg/m3。远高于常规催化裂化柴油,这与MIP的反应深度增加、柴油馏分中烷烃含量减少、芳烃含量增加有关。原料性质和加工工艺决定了催化裂化柴油密度大、十六烷值低的特点,在设计上催化裂化柴油作为加氢裂化装置的进料,经过加氢反应后与高压加氢裂化柴油、焦化汽柴油加氢精制后的柴油调合后作为柴油产品出厂。

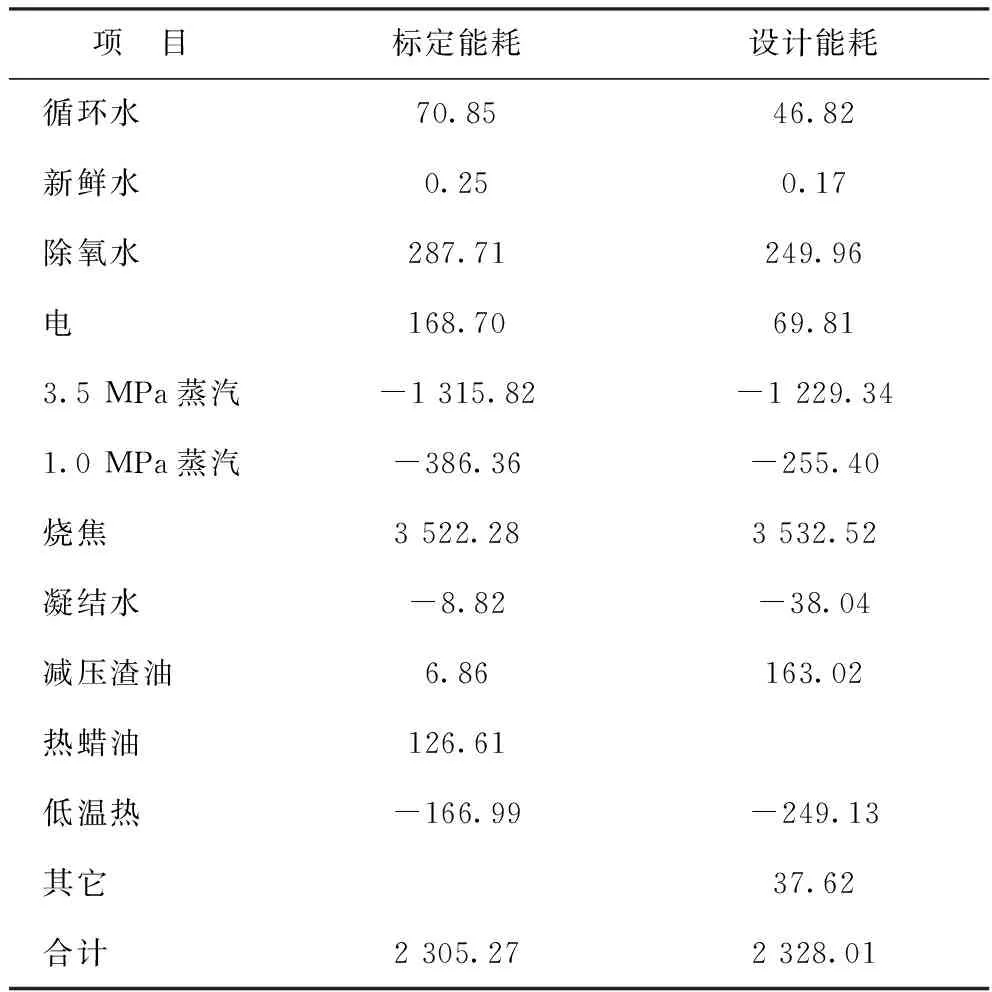

2.5 能耗分析

装置标定能耗为2 303.18 MJ/t,比设计能耗2 328.26 MJ/t低25.08 MJ/t,具体见表8。影响能耗的因素主要有电耗、蒸汽、烧焦和低温热4个方面。

表7 柴油性质

电耗方面。标定期间电耗与设计电耗相比增加98.89 MJ/t。三机组设计为发电状态,发电量约为1 200 kW,标定期间为用电状态,用电功率为500 kW。三机组设计发电和实际用电两种状态相对比,电机电耗增加95.56 MJ/t。除机组用电外,装置其它耗电量和设计值相比基本持平。

蒸汽方面。标定期间3.5 MPa蒸汽能耗为1 315.82 MJ/t,与设计值1 229.34 MJ/t相比下降86.48 MJ/t。装置标定期间,为降低稳定汽油烯烃含量,采取大剂油比操作:通过增加外取热产汽负荷,控制较低的再生温度;同时为保证第一反应器裂化深度,控制第一反应器温度不低于515 ℃。标定期间,在处理量为设计值98.47%的情况下,外取热汽包一直处于满负荷状态,装置产汽量增加,能耗降低。标定期间1.0 MPa蒸汽能耗为386.36 MJ/t,与设计值255.40 MJ/t相比下降130.96 MJ/t。标定处于夏季生产阶段,装置将冬季伴热用汽全部停运,用汽量大幅减少。标定期间柴油外送至柴油加氢装置,闪点不进行控制,因此汽提蒸汽未投用。经检修后,装置蒸汽线路跑冒滴漏现象基本杜绝。中、低压蒸汽总能耗与设计值相比下降390.87 MJ/t,是装置能耗下降的主要因素。

烧焦方面。标定期间装置生焦率与设计值持平。

低温热方面。标定低温热能耗为166.99 MJ/t,比设计值249.13 MJ/t增加82.14 MJ/t。由于汽油终馏点控制较高,为不大于205 ℃,分馏塔塔顶热量需求量较大,塔中部温度控制较高;标定期间柴油95%馏出点温度较低,为增加柴油收率,防止油浆中携带轻烃,分馏塔中部温度控制较高,中段循环冷却量下降,中段循环油与热水换热器停用。因此,热联合低温热输出量较少。

表8 装置能耗与设计值的对比 MJ/t

3 结 论

MIP技术在吉林石化1.40 Mt/a催化裂化装置的工业应用结果表明:汽油RON可达93.0,汽油烯烃体积分数为29.20%,能够满足国Ⅲ排放标准的要求;装置总液体收率达到81.15%,说明MIP工艺和专用催化剂具有良好的产品转化能力;装置能耗低于常规催化裂化工艺。

[1] 许友好,张久顺,龙军.生产清洁汽油组分的催化裂化新工艺MIP[J].石油炼制与化工,2001,32(8):1-5

[2] 许友好,张久顺,龙军,等.多产异构烷烃的催化裂化工艺开发与工业应用[J].中国工程科学,2003,5(5):55-58

[3] 许友好,张久顺,徐惠,等.多产异构烷烃的催化裂化工艺的工业应用[J].石油炼制与化工,2003,34(11):1-6

[4] 许友好,张久顺,马建国,等.生产清洁汽油组分并增产丙烯的催化裂化工艺[J].石油炼制与化工,2004,35(9):1-4

[5] 杨健,谢晓东,蔡智,等.MIP-CGP技术的工业试验[J].石油炼制与化工,2006,37(8):54-59

[6] 戴宝华,施俊林,许友好,等.增产丙烯和生产清洁汽油组分技术的工业应用[J].石油化工,2006,35(7):665-669

[7] 姜楠,许友好,崔守业.多产汽油的MIP-LTG工艺条件研究[J].石油炼制与化工,2014,45(3):35-39

[8] 龚剑洪,许友好,蔡智,等.多产汽油的MIP-LTG工艺条件研究[J].石油炼制与化工,2013,44(3):6-11

APPLICATION OF MIP TECHNOLOGY IN 1.40 Mt/a FCCU OF JILIN PETROCHEMICAL CORPORATION

Wang Zhe, Zhao Quanli, Xu Pinde

(PetroChinaRefineryofJilinPetrochemicalCorporation,Jilin,Jilin132021)

The MIP process for maximizing iso-paraffins developed by SINOPEC Research Institute of Petroleum Processing is a proprietary technology to produce clean gasoline component. The FCC-Ⅲ unit with 1.40 Mt/a in Jilin Petrochemical Corporation was revamped for MIP operation, and put into running smoothly since November 6, 2010. The industrial results show that the adopted MIP process, in comparison with the previous conventional FCC process, the product slate with lower yields of dry gas and slurry, and a higher yield of total liquid products are obtained. The product gasoline is characterized by lower contents of olefin and sulfur. The RON of the gasoline is 93.0. The cetane number of the diesel product reaches 24. The total liquid yield (LPG+gasoline+diesel) is 81.15%.

catalytic cracking; MIP; olefin; product slate

2015-04-03; 修改稿收到日期: 2015-06-23。

王哲,从事催化裂化装置的生产管理工作。

王哲,E-mail:wzh1742960208@sina.com.cn。