延长蜡油加氢预处理装置运行周期的技术关键与工业实践

任 亮,蒋东红,胡志海

(中国石化石油化工科学研究院,北京 100083)

延长蜡油加氢预处理装置运行周期的技术关键与工业实践

任 亮,蒋东红,胡志海

(中国石化石油化工科学研究院,北京 100083)

结合蜡油加氢预处理技术(RVHT)的工业实践,对延长蜡油加氢预处理装置运行周期的技术关键进行了分析和总结。分析结果显示,延长蜡油加氢预处理装置运行周期的技术关键包括:原料油管理、优化的工艺参数设计、催化剂性能和合理的催化剂级配方案。工业实践结果表明:RVHT技术及其配套催化剂对减压深拔蜡油、焦化蜡油、溶剂脱沥青油等各类劣质蜡油原料均有较好的适应性,精制蜡油产品的性质优良;装置运转稳定性好,催化剂失活速率低,可满足炼油厂长周期运转的需要。

蜡油 加氢预处理 残炭 沥青质 催化剂失活

催化裂化是主要的重质油轻质化过程之一,在我国炼油工业中占据重要地位[1]。近年来,催化裂化技术面临诸多挑战:第一,随着环保意识的增强和环保法规的日益严格,催化裂化汽油和催化裂化烟气难以满足日益严格的规格要求;第二,原油价格的长期高企使得炼油业进入微利时代,提高催化裂化轻质液体产品的收率和改善产品性质成为提高企业经济效益的重要途径之一;第三,催化裂化原料重质化、劣质化趋势逐渐加剧,要求催化裂化技术具有更好的原料油适应性。

为了应对上述挑战,作为催化裂化原料加氢处理技术之一的蜡油加氢处理技术(RVHT)得到了广泛应用。该技术与催化裂化技术组合,可以大幅度增加轻油收率、降低催化裂化汽油硫含量和催化裂化烟气的SOx、NOx排放,蜡油加氢预处理装置已成为炼油厂清洁生产的主要装置之一[2-4]。目前,中国石油化工股份有限公司蜡油加氢预处理装置的加工能力超过了24 Mt/a[5]。

随着技术进步和管理水平的不断提高,中国石油化工股份有限公司所属炼油厂的检修周期已经提高至3年以上。蜡油加氢处理装置实现长周期平稳运转显得非常重要。本文对采用中国石化石油化工科学研究院(简称石科院)劣质蜡油加氢处理RVHT技术的蜡油加氢处理装置的长周期运转情况进行分析总结。

1 延长蜡油加氢处理装置运行周期的技术关键

在蜡油加氢处理工业装置运行过程中,随着运转时间的延长,催化剂结焦、金属沉积和中毒、活性中心结构变化等因素导致催化剂的活性不断下降[6]。当催化剂活性下降到一定程度、升温无法补偿活性损失时,需要停工对催化剂进行再生或者更换新催化剂,此时催化剂完成一个周期的运转。对于蜡油加氢处理装置,原料油性质、催化剂性能和级配以及工艺参数都会影响装置的长周期运转。对于现有工业装置,其工艺参数调整的范围是有限的,原料油性质、催化剂性能和级配方案是影响蜡油加氢处理装置运行周期的技术关键。

1.1 原料油的管理

根据原油性质和来源的不同,蜡油馏分性质差别较大,其中影响蜡油加氢处理装置长周期运转的性质主要有芳烃特别是稠环芳烃含量、馏程、沥青质含量、残炭和金属含量。沥青质含量和残炭是表征积炭前躯物浓度的关键指标,当氢分压较低时,高沥青质含量和高残炭的原料会加速催化剂积炭失活,不利于延长运转周期;金属沉积不仅会造成催化剂活性迅速下降,而且金属中的Fe,Ca,Na等还能在床层顶部沉积、降低床层空隙率,引起压降的迅速上升从而缩短运转周期。因此,延长蜡油加氢预处理装置运行周期,首先需做好原料油的管理。

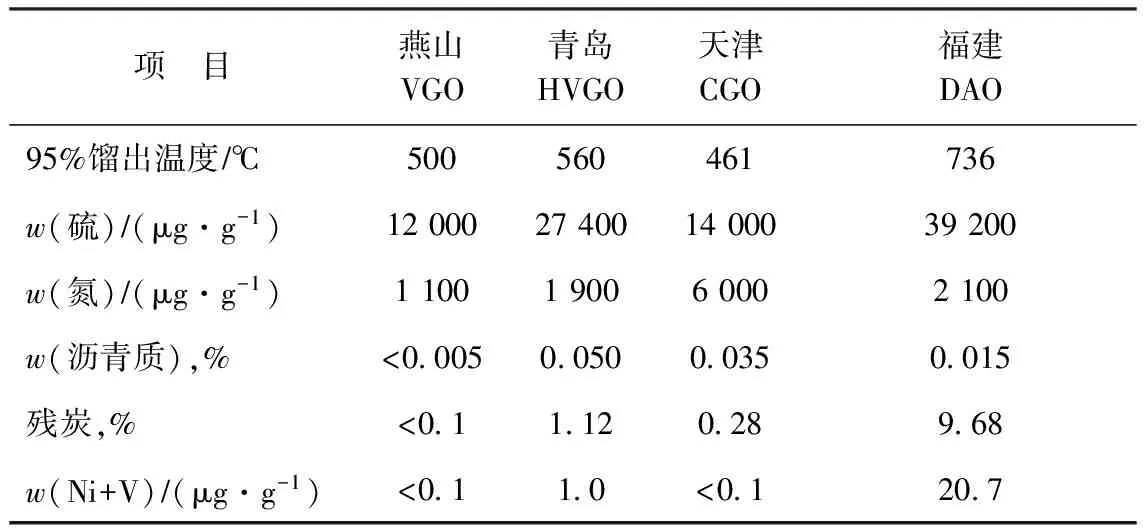

表1为几种常见的蜡油原料性质。由表1可见:燕山减压蜡油(VGO)的95%馏出温度低,沥青质和残炭最低,性质较好;与VGO相比,青岛减压深拔蜡油(HVGO)的95%馏出温度(T95)较高,残炭和金属含量均增加;天津焦化蜡油(CGO)的T95相对较低,但氮含量较高;福建脱沥青油(DAO)的性质最差,不仅T95高,硫和氮含量高,而且残炭和金属含量很高。

表1 几种常见蜡油原料的性质

1.2 装置设计工艺参数

延长蜡油加氢处理装置运转周期的关键是要避免主催化剂金属沉积失活,同时降低积炭失活速率。影响催化剂失活的反应工艺参数主要包括反应温度、反应空速、氢分压和氢油比。

工业实践和试验结果表明,在其它工艺参数固定的情况下提高反应温度会加快结焦,不利于延长运转周期[7],但一般情况下通过调整反应温度来调节加氢处理深度并不会对运转周期产生决定性的影响。提高氢分压,不仅有利于增强反应效果,而且可减缓催化剂的积炭失活[8-10],因此氢分压应尽可能不低于设计值。空速表征原料油在催化剂上的停留时间,在一定范围内,空速和反应温度可以相互补偿。在相同反应深度下,提高空速时需要提高反应温度,这意味着降低了催化剂的提温空间,不利于延长运转周期,然而空速太低也会加剧催化剂表面的结焦。较高的氢油比有利于降低催化剂表面的结焦反应速率,延长催化剂的运转周期,但是氢油比过大不仅增加压缩机能耗,而且原料油与催化剂的接触时间缩短,加氢深度降低。因此蜡油加氢处理过程存在最佳氢油比,一般情况下,总氢油体积比最佳值在600左右。

1.3 催化剂性能及其级配技术

在原料油和装置一定的条件下,催化剂的性能及级配技术是实现蜡油加氢处理装置长周期运转的核心。催化剂较高的脱硫脱氮活性则会降低初期反应温度,从而增加催化剂的提温空间,延长运转周期。较好的催化剂稳定性(即有较好的抗结焦性能)则可降低积炭失活速率、提高装置的运转周期。

石科院开发了高脱硫脱氮活性的加氢处理催化剂,还开发了沥青质解聚性能和容炭能力好的保护剂以及脱金属性能和容金属性能优的脱金属剂。针对不同原料的性质特点,设计了保护剂/脱金属脱硫剂(或脱金属剂)/专用加氢处理催化剂等系列催化剂级配复合装填方案,对各种直馏VGO及DAO和CGO等劣质蜡油原料均有良好的加氢处理效果。

通过系统性的技术开发,RVHT技术具备如下主要特点:①专用加氢处理RN系列催化剂以具有较大孔体积和孔径的改性氧化铝为载体,采用优化比例的W-Mo-Ni三组分活性金属体系,并使用新型制备技术,具有很高的蜡油加氢脱硫、加氢脱氮和芳烃加氢饱和活性;Co-Mo型的RVS系列催化剂则具有很高的蜡油加氢脱硫活性,可降低初始反应温度;②针对劣质蜡油加氢处理过程易结焦、压降上升较快等问题采用了多种异形保护剂的级配技术;③为了提高脱硫效果,降低整体化学氢耗并提高对高金属含量原料的适应性,进行了具有高直接脱硫活性的脱金属脱硫剂/加氢处理催化剂复合装填技术的开发,可有效提高脱硫效果、降低氢气消耗且增加装置抗波动能力。

2 RVHT技术加工不同原料油的长周期运转工业实践

2.1 高负荷条件下加工HVGO/CGO的长周期运转情况

Q厂3.2 Mt/a蜡油加氢装置是国内最大的蜡油加氢装置,设计加工HVGO和CGO的混合油,二者质量分数分别为87.36%和12.64%。采用减压深拔技术可以提高重质减压蜡油的收率,从而为炼油企业带来可观的经济效益。减压深拔后的HVGO终馏点最高可超过600 ℃,当减压塔操作波动时,非常容易造成HVGO中沥青质含量、残炭和金属含量的大幅度增加,对装置的长周期运转有较大的影响。考虑到该装置加工的HVGO性质特点,Q厂采用了RVHT技术及配套RG系列保护剂/RMS脱金属脱硫剂/RN脱硫脱氮催化剂组合。该装置于2008年5月一次开车成功,第一生产周期连续稳定运转1 121天,反应器总压降从运转初期的0.27 MPa升高至运转末期的0.45 MPa,压降上升速率平缓。

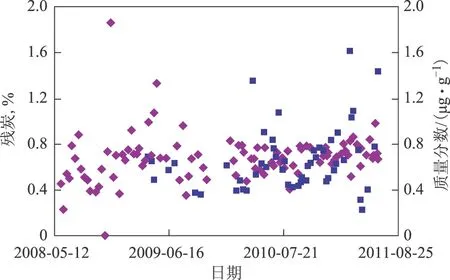

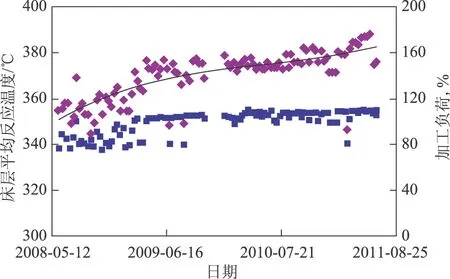

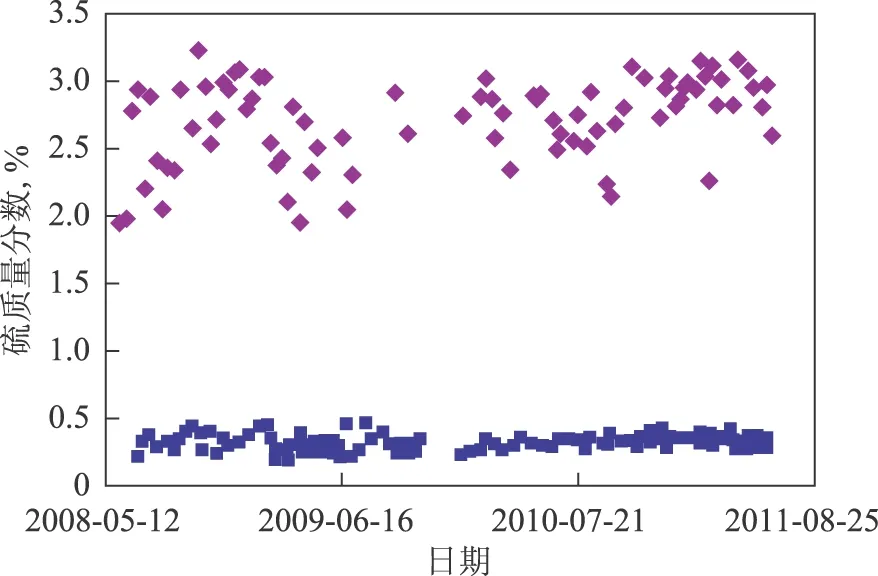

图1为蜡油加氢处理装置第一周期混合原料的残炭和金属(Ni+V)含量,图2为第一周期床层平均反应温度和加工负荷,图3为第一周期混合蜡油硫含量和精制蜡油硫含量。

由图1~图3可见:蜡油加氢处理装置加工高比例HVGO后,残炭在0.4%~1.0%,金属(Ni+V)质量分数在0.4~1.6μg/g,波动范围较大;床层平均反应温度从运转初期的355 ℃左右提高至末期的385 ℃左右,催化剂失活速率约为0.78 ℃/月(按1个月30天计);第一生产周期基本维持110%负荷运行;精制蜡油硫质量分数稳定在 3 000μg/g左右,脱硫率约为90%,达到了设计和生产要求。上述运行结果表明,采用RVHT技术及其催化剂加工HVGO原料,在110%负荷以及脱硫率90%的反应深度下,催化剂失活速率较低,满足3年以上的长周期运转要求。

图1 Q厂蜡油加氢处理装置的混合原料残炭和金属(Ni+V)含量随运转时间的变化◆—残炭; ■—金属(Ni+V)质量分数

图2 Q厂蜡油加氢处理装置的床层平均反应温度和加工负荷随运转时间的变化◆—床层平均反应温度; ■—加工负荷

图3 Q厂蜡油加氢处理装置的混合原料和精制蜡油硫含量随运转时间的变化◆—混合原料; ■—精制蜡油

该装置于2011年8月进行催化剂再生后,在满负荷条件下运转初期床层平均反应温度仅365 ℃,脱硫率达到了92%,表现出较好的催化剂稳定性和再生性能。

2.2 加工高比例CGO高硫蜡油原料的长周期运转情况

T厂在1.0 Mt/a乙烯及配套炼油项目中新建了一套1.3 Mt/a高硫蜡油加氢处理装置,该装置设计加工HVGO和CGO的混合油,二者的质量分数分别为54%和46%。由于CGO具有氮含量高的特点,当CGO比例较高时,混合原料的氮含量也较高。氮含量高一方面可抑制加氢脱硫反应深度,另一方面还会使催化剂的运转周期缩短。因此,为了保证运转周期和脱硫脱氮深度,该装置采用了RG系列保护剂/RMS脱金属脱硫剂/RN脱硫脱氮剂级配组合方案。该装置于2009年12月3日一次开车成功,至2012年8月17日装置停工(催化剂还未运转到末期),第一周期连续稳定运转989天。

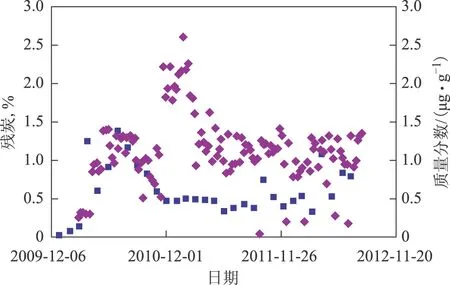

图4为该装置混合原料的金属(Ni+V)含量和残炭随运转时间的变化。由图4可见:第一周期混合原料中金属(Ni+V)质量分数稳定在1.6μg/g以下,平均值仅为0.6μg/g;残炭在0.04%~2.60%之间,平均值为1.14%;原料中较低的金属含量和残炭说明影响催化剂金属失活和积炭失活的杂质含量低,为长周期稳定运转奠定了基础。

图4 T厂蜡油加氢处理装置混合原料油的残炭和金属(Ni+V)含量随运转时间的变化◆—残炭; ■—金属(Ni+V)质量分数

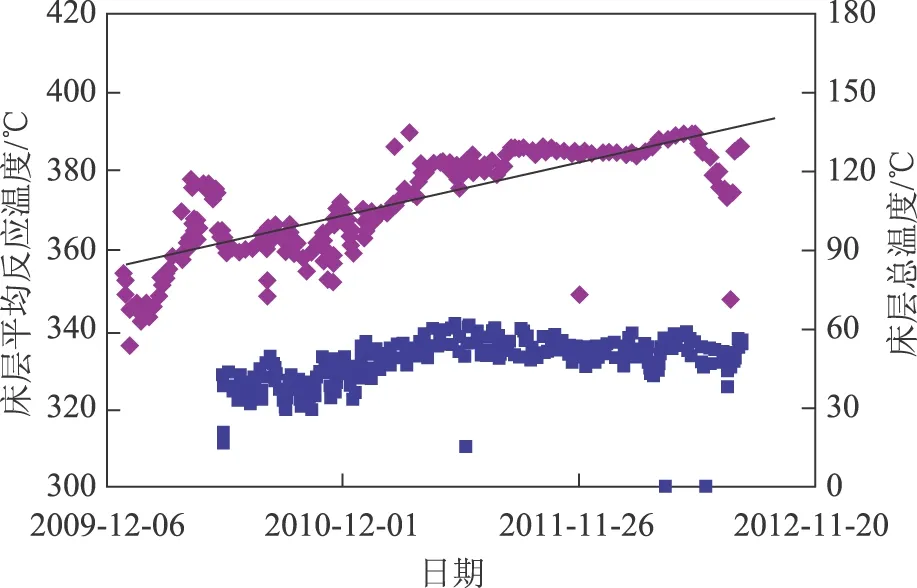

图5 T厂蜡油加氢处理装置的床层平均反应温度和床层总温升随运转时间的变化◆—床层平均反应温度; ■—床层总温升

图5为装置的床层平均反应温度和床层总温升随运转时间的变化。由图5可见:床层平均反应温度从运转初期的354 ℃左右增加至末期的386 ℃左右,催化剂平均提温速率约为0.97 ℃/月;床层总温升在30~60 ℃之间,平均值约为50 ℃,运转中后期床层总温升较为稳定,床层温升较高表明催化剂加氢活性优良。

图6 T厂蜡油加氢处理装置的混合原料油和精制蜡油硫含量随运转时间的变化◆—混合原料油; ■—精制蜡油

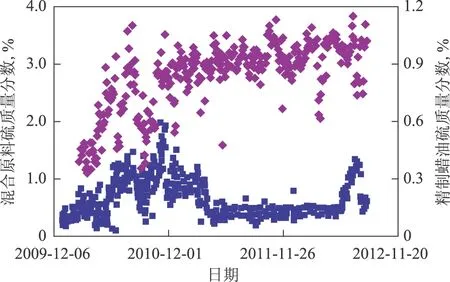

图6为混合原料和精制蜡油硫含量随运转时间的变化。由图6可见:混合原料硫质量分数在0.65%~3.84%之间,平均值为2.79%,而且随着运转时间增加,混合原料硫含量升高,特别是在2010年11月以后,硫质量分数基本稳定在3.0%~3.5%之间,原料硫含量升高增加了脱硫难度;精制蜡油硫含量基本控制在0.08%~0.40%之间,其中2011年4月至2012年5月稳定在0.09%~0.13%之间,脱硫率平均为93.2%,脱硫深度较高。

2.3 加工高比例DAO原料油的长周期运转情况

F厂有一套2.3 Mt/a混合蜡油加氢处理装置。该装置加工的原料油为常减压蒸馏装置的减三线油(HVGO)、来自溶剂脱沥青装置的DAO以及来自焦化装置的CGO,对应的质量分数为50%,45%,5%。由于DAO比例高,且残炭和金属含量高,所以混合原料总体性质差,表现为密度高、硫含量高、残炭和金属含量高,且终馏点高,加工难度大。金属含量高和残炭高成为制约该装置长周期运转的关键因素之一。针对该装置加工原料的特点,采用了RG系列保护剂、RDM脱金属催化剂和RMS/RN主催化剂的级配组合方案,以保证合格的产品质量和较长的运转周期。

第二运转周期于2011年5月5日一次开车成功、生产出合格的精制蜡油,至2013年10月21日全厂装置停工检修,第二周期共连续运转近900天,超过设计运转周期7个月,且仍有一定的提高空间。反应器总压降从运转初期的0.35 MPa升高至运转末期的0.45 MPa,压降上升速率平缓。

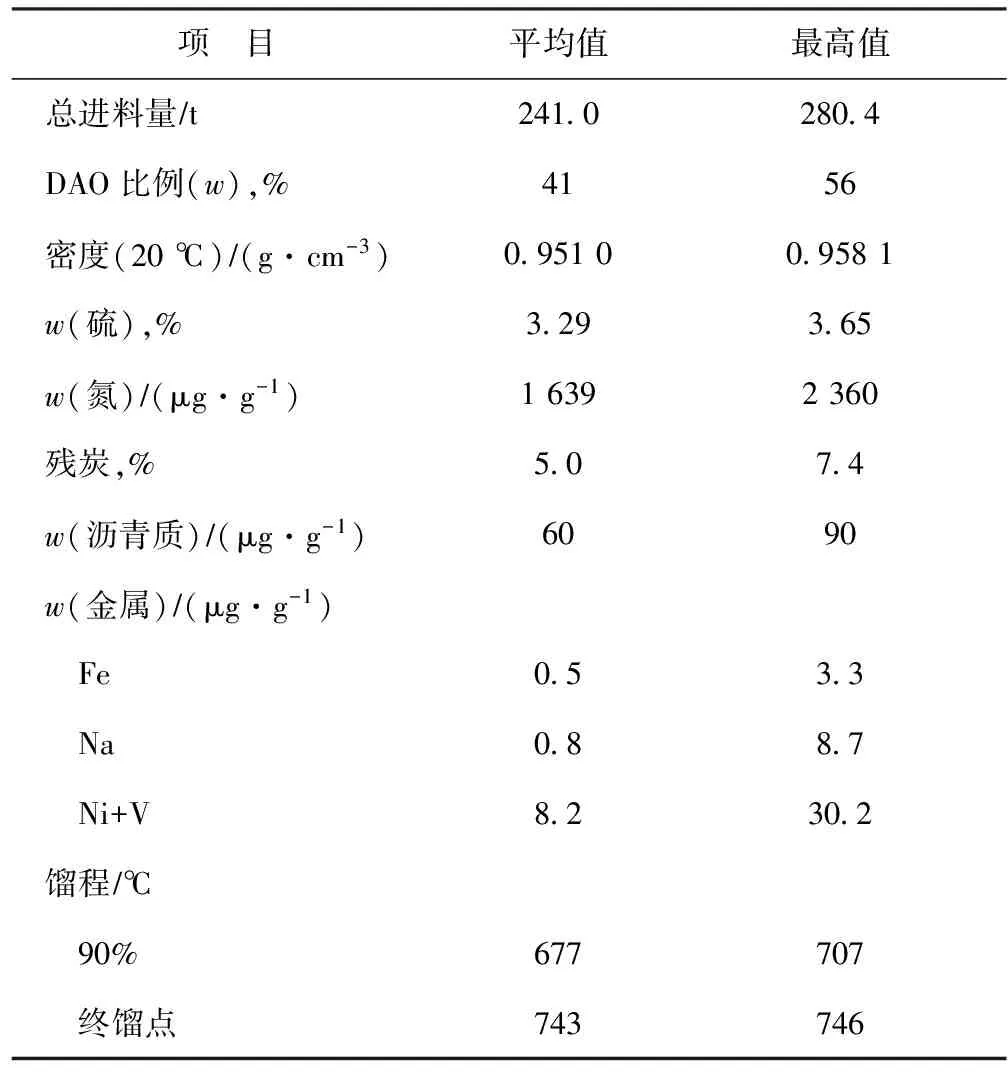

表2 F厂第二周期加工的混合蜡油原料性质

表2为第二周期蜡油加氢处理装置混合蜡油的主要性质。由表2可见,第二周期混合蜡油原料的密度平均值为0.951 0 g/cm3,硫质量分数平均值为3.29%,氮质量分数平均值为1 639μg/g,残炭值平均为5.0%,金属(Ni+V)含量平均值为8.2μg/g,实沸点蒸馏的90%点馏出温度为677 ℃,终馏点为743 ℃。

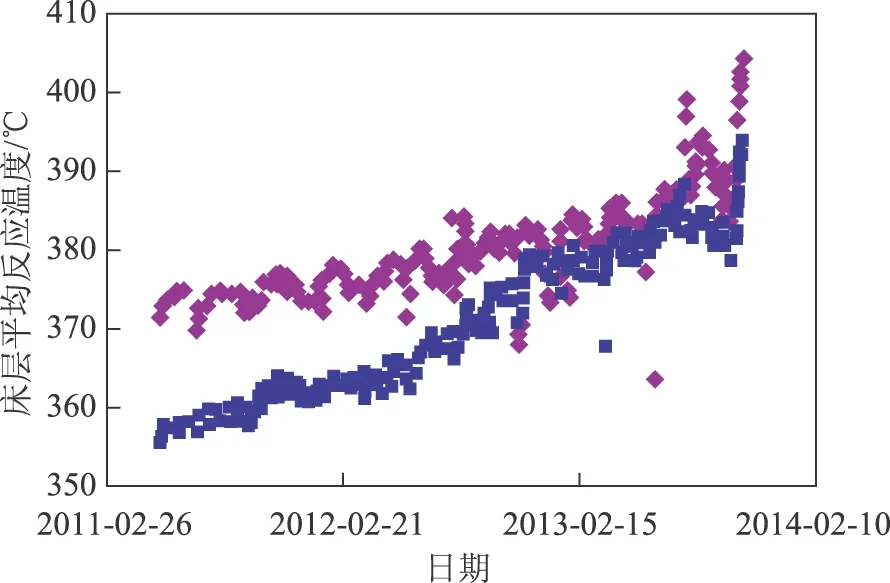

图7为第二周期脱金属剂和主催化剂上的平均反应温度随运转时间的变化。由图7可见:第二周期运转初期,脱金属剂上的平均反应温度为355 ℃,主剂上的平均反应温度为371 ℃;运转末期,脱金属剂上的平均反应温度为394 ℃,主剂上的平均反应温度为404 ℃。通过数据拟合可以计算出,脱金属剂平均失活速率为0.036 ℃/d(1.08 ℃/月),主剂平均失活速率为0.019 ℃/d(0.57 ℃/月),催化剂失活速率缓慢。此外,运转末期在DAO加工比例提高后,催化剂失活速率明显加快,说明DAO的加工比例提高后,由于混合油性质更加劣质,对催化剂的金属沉积失活和积炭失活影响更加显著。

图7 F厂第二周期脱金属剂和主催化剂上的平均反应温度随运转时间的变化◆—主催化剂; ■—脱金属剂

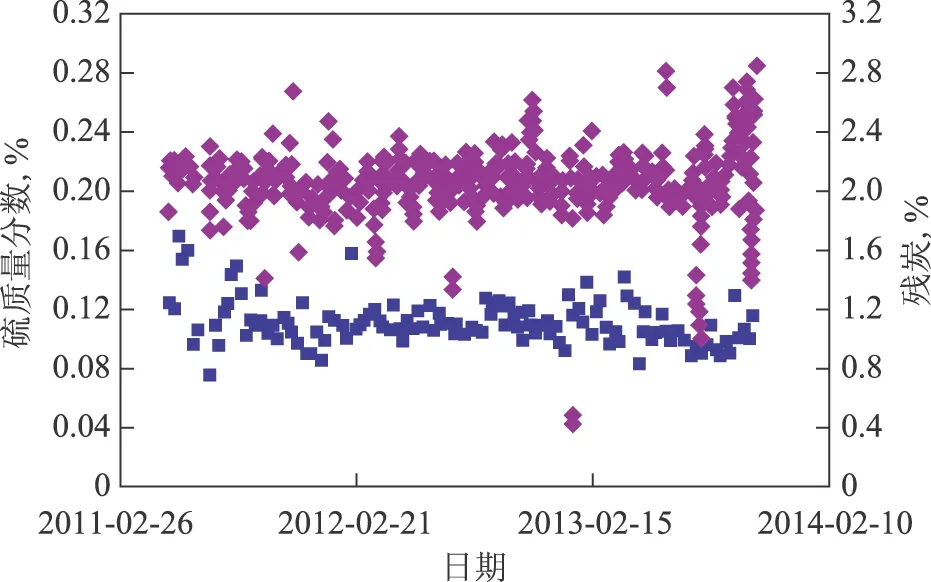

图8为第二周期混合蜡油硫含量和精制蜡油硫含量随运转时间的变化。由图8可见:第二周期精制蜡油硫质量分数基本维持在2 000μg/g左右,脱硫率为94%左右;残炭从5.0%左右降低至1.1%左右,降残炭率约为78%。此外,精制蜡油中Ni和V质量分数分别降至小于0.1μg/g。整个运转周期内,精制蜡油的密度、硫含量和氮含量基本保持稳定,确保了下游催化裂化装置产品分布和产品质量的稳定。

图8 F厂第二周期精制蜡油硫含量和残炭随运转时间的变化◆—硫质量分数; ■—残炭

3 结 论

(1) 延长蜡油加氢预处理装置运行周期的技术关键包括:原料油管理、优化的工艺参数设计、催化剂性能和合理的催化剂级配方案。

(2) RVHT技术对HVGO,CGO,DAO等各类劣质蜡油原料均有较好的适应性,生产的精制蜡油可以满足催化裂化装置进料的要求;催化剂失活速率低,主剂失活速率仅为0.57~0.97 ℃/月,可满足工业装置长周期生产运行的需要。

[1] 林世雄.石油炼制工程[M].3版.北京:石油工业出版社,2009:317-387

[2] 胡志海,聂红,石亚华,等.RIPP催化裂化原料加氢预处理技术实践与发展[J].石油炼制与化工,2008,39(8):5-9

[3] 蒋东红,龙湘云,胡志海,等.蜡油加氢预处理RVHT技术开发进展及工业应用[J].石油炼制与化工,2012,43(3):1-5

[4] 于占德.劣质蜡油加氢处理与催化裂化联合优化生产[J].石油炼制与化工,2007,37(8):31-34

[5] 中国石油化工股份有限公司炼油事业部.2010年中国石化集团公司炼油生产装置基础数据汇编[M].2013:591-604

[6] Furimskya E,Massoth F E.Deactivation of hydroprocessing catalysts[J].Catalysis Today,1999,52(4):381-495

[7] Gualda G,Kasztelan S.Initial deactivation of residue hydrodemetallization catalysts[J].Journal of Catalysis,1996,161(1):319-337

[8] Higashi H,Takahashi T,Kai T.Effects of hydrogen pressure and HOil ratio on deactivation of atmospheric residue hydrotreating catalysts at early process time[J].Studies in Surface Science and Catalysis,2003,145:339-342

[9] 周兴彪,梁家林,蒋东红,等.蜡油加氢脱硫催化剂RN-32V的失活动力学研究[J].石油炼制与化工,2014,45(8):1-5

[10]陈俊宇,唐礼焰.含脱沥青油和焦化蜡油原料在RN-32V催化剂上的加氢处理[J].石油炼制与化工,2013,44(2):43-46

简 讯

生物质资源峰值论浮出水面

近年来,随着 “非常规”石油的供应量不断增长,对“石油峰值”的恐惧似已消退。但新的研究课题又提出了“生物质峰值”问题。在赫尔姆霍兹环境研究中心(UFZ)、耶鲁大学和密歇根州立大学的一项合作研究中,研究人员分析了20种全球可再生资源的生物质产量、提取效率及经济因素。这20种可再生资源代表了全球热卡摄入量的45%左右,包括玉米、大豆、稻米和小麦,以及奶、蛋、肉和鱼等动物产品。其中有18种可再生资源已在2006年前后达到了年增速峰值,例如肉或捕鱼产量的增长。UFZ分析了超过25类资源的数据,发现许多资源确实已呈现峰值模式,而石油产量实际上却并未呈现峰值。研究人员不仅发现涉及的这20种资源的产量都出现过峰值年,且其中有16种资源的峰值年都在1988—2008年之间,这相对于人类历史来说是相当窄的一个时间段。其它研究的数据也证实了这些结论。例如,根据美国科学家的研究,全球有1/4以上耕地的玉米、大豆和稻米的亩产停滞不前或在减少。同时,根据该研究,全球人口增长和饮食习惯的变化是生物质资源出现峰值的主要驱动力。此外,研究者发现培育可耕地的增速在20世纪50年代达到高峰,人为灌溉区域的峰值紧接着出现在70年代,然后是80年代的氮肥产量峰值。这表明农业用地更集中地用来种植粮食。由于育种技术改进和转基因生物发展,专家们认为农业生产效率有望每年再提高1%~2%。但即使生产效率再提高,全世界还是需要接受这样一种观念,即全球的可再生原材料正在接近它们的产率极限。该研究特别指出,在资源更为缺乏或更难以获得时,期望无限制地寻找新资源替代匮乏资源的观念受到质疑。

[程薇摘译自Downstream Business,2015-01-16]

GTL装置与炼油装置协同生产可增强炼油厂的竞争力

Fluor公司工艺技术副总裁Paul Koppel在美国休斯顿举行的GTL技术论坛上说,在现有炼油厂内建立天然气制油(GTL)装置可以提高经济效益,包括可能使用剩余的合成气作为原料,利用现有炼油厂的加氢裂化装置改质费-托合成产品,CO2的潜在供应,以及利用现有的罐区、服务和公用设施。Koppel先生称,如果炼油厂中有过量的合成气和加氢裂化能力可用,GTL的投资成本可以减少75%,即使合成气不再利用,成本仍然可以降低45%左右。

Koppel还发现在GTL联合装置中协同处理CO2可以增加装置利用率,在优化运行条件下提高产量。随着CO2增加,氢气与CO的比值可达到2左右,这是费-托合成和甲醇合成需要的比率,可最大限度地减少合成气组分的调整。

[张伟清摘译自Worldwide Refining Business Digest Weekly,2015-01-05]

KEY TECHNOLOGIES TO PROLONG RUNNING PERIOD OF GAS OIL PRE-HYDROTREATING UNIT AND INDUSTRIAL APPLICATION

Ren Liang, Jiang Donghong, Hu Zhihai

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Based on the analysis of RVHT technology industrial experience, key technologies were proposed to prolong running period of gas oil pre-hydrotreating unit. Analysis results showed that the key technologies to extend the period included management of feedstock, optimum of process parameters, good catalyst properties as well as proper catalyst combination. The industrial application data indicated that the RVHT technology with its matching catalysts had a good adaptability to inferior gas oils, such as HVGO, CGO and DAO. Meanwhile the technology showed good performance in product quality and operation stability. Low deactivation rate of the catalysts also contributed to the long-term operation.

gas oil; hydropretreating; carbon residue; asphaltene; catalyst deactivation

2014-11-26; 修改稿收到日期: 2014-12-23。

任亮,硕士,工程师,从事加氢工艺技术研究与开发工作。

胡志海,E-mail:huzhihai.ripp@sinopec.com。