环己酮肟气相贝克曼重排反应产物己内酰胺的精制研究

谢 丽,程时标,张树忠,慕旭宏

(中国石化石油化工科学研究院,北京 100083)

环己酮肟气相贝克曼重排反应产物己内酰胺的精制研究

谢 丽,程时标,张树忠,慕旭宏

(中国石化石油化工科学研究院,北京 100083)

以环己酮肟气相贝克曼重排反应得到的粗己内酰胺为原料,采用蒸馏、苯溶解、水萃取、离子交换、加氢和三效蒸发等现有液相贝克曼重排反应产物的精制路线,对气相重排产物粗己内酰胺进行精制研究,考察己内酰胺在各个提纯精制步骤中的纯度、消光值(UV)、挥发性碱值(VB)、高锰酸钾吸收值(PM)和色度等产品质量变化情况。结果表明,气相重排粗产品经过精制后纯度可达到99.950%,产品PM值和色度达到优级品水平,UV值和VB值分别达到一等品和合格品要求。

己内酰胺 环己酮肟 气相贝克曼重排反应 精制 工艺

ε-己内酰胺(ε-Caprolactam,简称CPL)是一种重要的基础有机化工原料,广泛用于尼龙6工程塑料和锦纶6纤维的工业生产。近年来,随着我国经济的快速发展,CPL需求量也逐年攀升,2012年我国CPL表观消费量达到1.415 Mt,国内产量达到0.715 Mt[1]。世界上约90%的CPL由环己酮-羟胺法生产,也就是以苯为原料的生产路线,包括苯加氢制备环己烷、环己烷氧化制备环己酮、环己酮羟胺肟化制备环己酮肟、环己酮肟贝克曼重排得到CPL等步骤。其中环己酮肟贝克曼重排反应是制备CPL重要的反应过程,目前工业生产上采用以发烟硫酸作催化剂的液相重排工艺,生产1 t CPL副产1.6 t廉价的硫酸铵,同时该工艺存在设备腐蚀和环境污染等问题。中国石化石油化工科学研究院(简称石科院)开发的气相贝克曼重排反应新工艺是无硫铵化、绿色化和环境友好的技术[2-3],被列为CPL生产第三代技术[4]。CPL作为聚合单体,其产品质量要求非常严格,对杂质的控制要求达到百万分之一级,因此经过重排反应得到的粗CPL需要采用分离提纯精制手段脱除杂质[5]。气相重排作为新开发的工艺,其产物的分离提纯精制优先选择与现有液相重排的分离提纯精制工艺路线相结合,可以节省设备投资,缩短开发周期。因此本研究拟采用现有液相重排工艺路线,提出的产物分离提纯精制路线包括反应溶剂的回收、蒸馏、苯溶解、水萃取、离子交换、加氢和蒸发等步骤,考察各步骤对CPL纯度、消光值(UV)、挥发性碱值(VB)、高锰酸钾吸收值(PM)和色度等指标的影响,为气相重排产物的分离提纯精制提供依据。

1 实 验

1.1 原料与试剂

苯,分析纯,纯度大于99.5%,国药集团化学试剂有限公司产品;阴离子树脂和阳离子树脂分别采用Amberlite IRA402型号和Ambersep S500型号,均由中国石化巴陵分公司己内酰胺事业部提供;非晶态Ni合金加氢催化剂SRNA-4,中国石化催化剂分公司生产。

气相重排产物粗己内酰胺原料由实验室评价装置取得[2-3],评价装置为80 mL固定床反应器,装填条型RBS-1催化剂,反应压力0.1 MPa,催化剂床层反应温度365~385 ℃,环己酮肟质量空速2 h-1,反应溶剂为乙醇。重排反应产物质量组成为:乙醇约60%,CPL约36.5%,轻杂质(色谱出峰在CPL之前)约2%,重杂质(色谱出峰在CPL之后)约0.5%,其中环己酮肟转化率99.93%,CPL选择性95.73%。

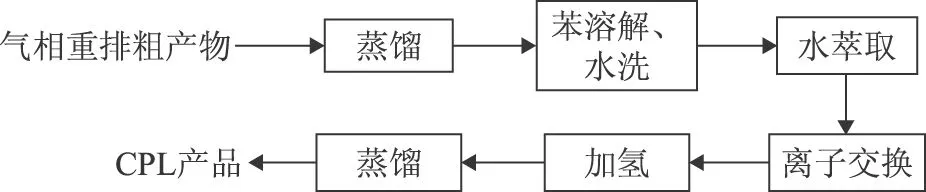

1.2 重排产物分离提纯精制实验流程简介

气相重排产物分离提纯精制简单实验流程示意见图1。CPL的乙醇溶液首先通过蒸馏分别进行乙醇回收、脱除轻、重杂质等操作工序;得到的粗CPL进行苯溶解和水洗,然后用水萃取,得到CPL的水溶液;之后再分别用阴离子树脂和阳离子树脂进行离子交换,得到纯度较高的CPL水溶液;采用非晶态Ni合金加氢催化剂进行加氢;之后再蒸发脱水和蒸馏精制,最后获得CPL产品。分析样品在每一步的纯度、UV值、VB值、PM值和色度等主要产品质量指标的变化情况。

图1 气相重排产物精制流程示意

1.3 CPL产品的分析测试

CPL纯度分析在Agilent 6890GC气相色谱仪上进行,采用HP-innowax强极性色谱柱(30 m×0.25 mm×0.25μm),FID检测器。利用石家庄旺佳科技有限公司生产的WYA-2WAJ型阿贝折光仪分析水溶液中CPL含量。利用上海舜宇恒平科学仪器有限公司生产的UV2400紫外可见分光光度计分析CPL水溶液的UV值和色度。利用蒸馏和酸碱滴定法测定CPL的VB值,评价产品中低沸点碱性杂质含量。利用比色法测定CPL的PM值,评价产品中还原性杂质含量。

2 结果与讨论

对气相重排反应得到的CPL乙醇溶液产物进行分离提纯精制,包括蒸馏、萃取、离子交换和加氢等主要步骤,分析每一步骤的产品指标及物料衡算情况。

2.1 CPL工业产品主要质量指标

CPL作为聚合单体,对其产品质量要求非常严格,对杂质的控制要求达到百万分之一级,CPL工业产品质量指标分为合格品、一等品和优级品3个等级。CPL工业合格品指标:UV≤0.2,VB≤1.5 mmol/kg,PM≥10 000 s;CPL工业一等品指标:UV≤0.1,VB≤0.8 mmol/kg,PM≥10 000 s,色度≤5;CPL工业优级品指标:UV≤0.04,VB≤0.4 mmol/kg,PM≥10 000 s,色度≤3。

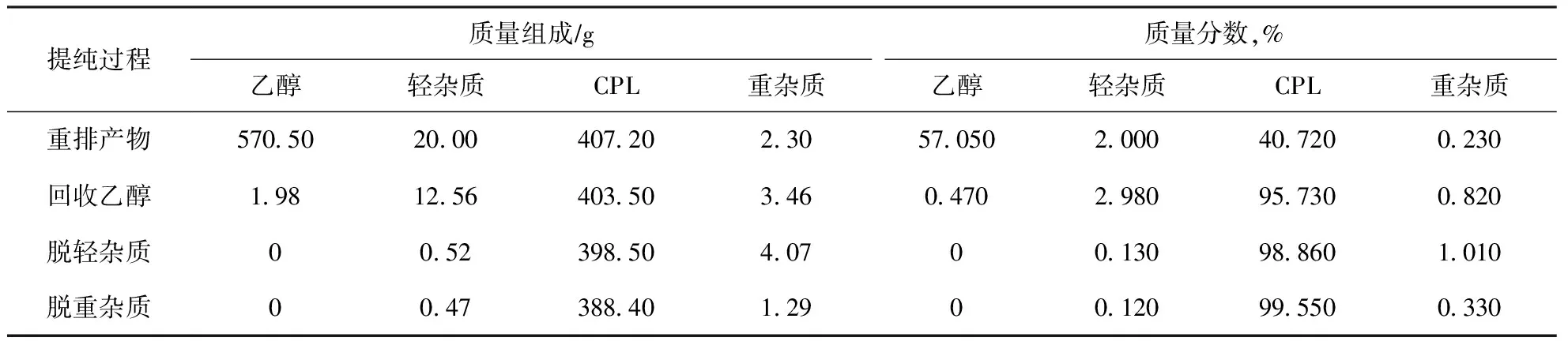

2.2 蒸馏精制

采用乙醇质量分数57.050%、CPL质量分数40.720%的气相重排反应产物1 000 g作原料进行分离提纯精制实验。首先在常压下加热,控制釜温不大于140 ℃,塔顶温度为74 ℃,脱除气相重排产物中的乙醇溶剂,直到不再有乙醇蒸出为止。然后减压到1.0 kPa,控制釜温 140 ℃,塔顶温度85 ℃,继续蒸发脱除轻杂质,直到不再有馏出物为止,进一步升高釜温至150 ℃,塔顶温度至135 ℃,馏出的产物为CPL,重杂质留在塔釜被脱除。表1为在各蒸馏步骤中主要物料的组成和色谱分析有机物组成情况。由表1可知:以1 000 g重排产物为原料进行蒸馏,经过共沸蒸馏回收乙醇后,塔釜料剩余421.50 g,乙醇在产品中的残留量仅为0.470%,脱除率达到99.7%,剩余1.98 g乙醇在后续的脱轻杂质步骤中除去;产品经过回收乙醇后,轻杂质和CPL分别由20.00 g和407.20 g降到12.56 g和403.50 g,而重杂质由2.30 g增加到3.46 g,这是因为蒸馏脱乙醇过程是在常压、高温下进行,部分轻杂质和CPL随乙醇蒸出损失,其余在高温下转化成重杂质,导致重杂质增加;产品经过脱轻杂质后塔釜料剩余403.10 g,轻杂质质量分数由2.000%降到0.130%,脱除率达到97.4%,CPL由403.50 g减少到398.50 g,重杂质由3.46 g增加到4.07 g,说明在脱除轻杂质过程中,仍有部分CPL随着轻杂质馏出而损失,也有部分轻杂质在高温下转变成重杂质,使重杂质含量增加;最后脱除重杂质,塔顶出料390.20 g,重杂质质量分数从1.010%降为0.330%,脱除率达到68.3%,轻杂质质量分数为0.120%,CPL质量分数为99.550%,蒸馏过程CPL总收率为95.4%。综上所述,气相重排产物经过蒸馏精制后CPL纯度由94.810%提高到99.550%,UV值11.86,VB值小于13.35 mmol/kg,PM值暂无法测出。蒸馏脱除杂质效果明显,但是样品的UV值、VB值和PM值等主要指标与工业产品质量的要求差距甚远。

表1 气相重排产物蒸馏精制各步骤的产物组成

注: 脱乙醇塔,玻璃塔Φ22 mm×440 mm,填料为压延孔3 mm×3 mm,塔板数7块,回流比1∶2;脱轻重杂质塔,玻璃塔Φ20 mm×990 mm,填料压延孔2 mm×2 mm和3 mm×3 mm,塔板数16块,回流比1∶1。

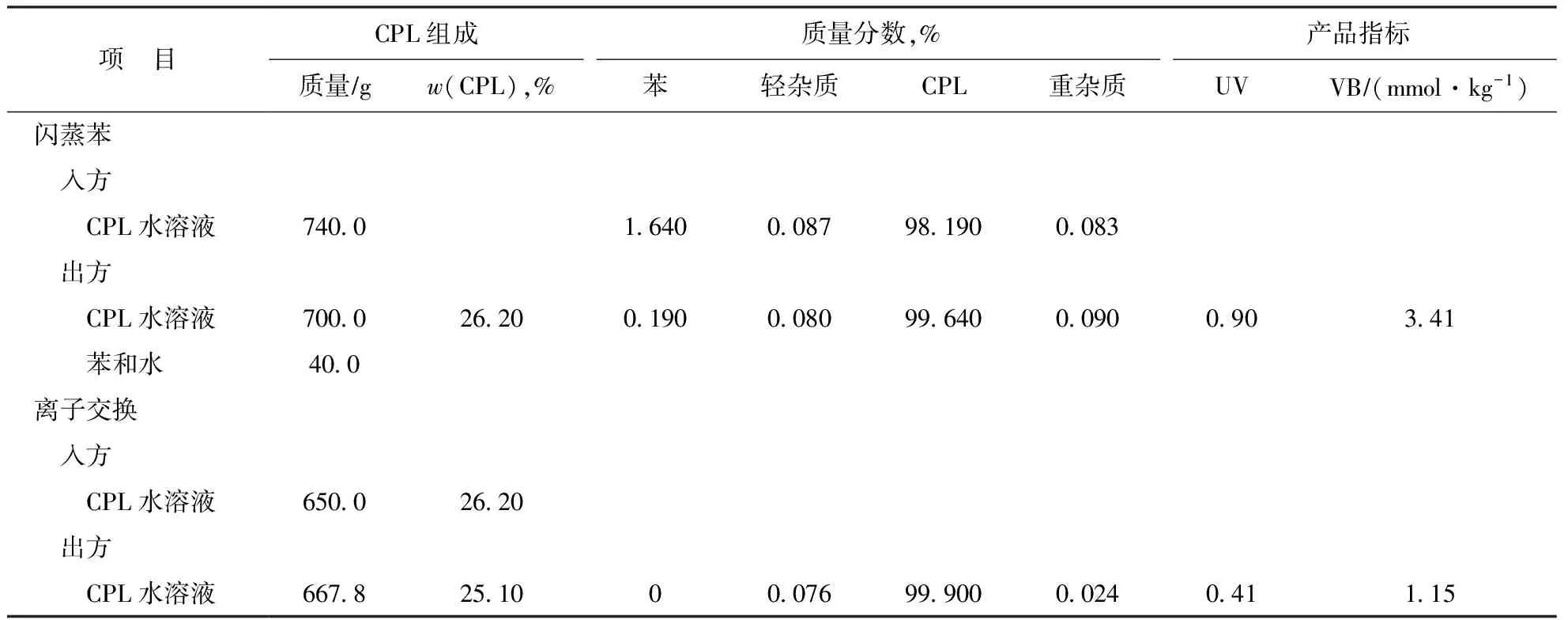

2.3 萃取精制

液相重排产物脱除硫铵后变为约70% CPL的水溶液,加入苯进行萃取除去苯溶性杂质。气相重排产物经过粗蒸馏后产品为熔融态,直接加入相当于CPL质量4倍的苯溶解而无需配成水溶液,苯溶解后加入相当于CPL质量约0.1倍的水洗涤除去水溶性杂质,减少了水的用量,提高了CPL收率。经洗涤后的CPL苯溶液再加入相当于CPL质量2.3倍的水进行萃取,除去苯溶性杂质。萃取精制过程物料质量和产品质量指标见表2。由表2可知:234.70 g纯度为99.550%的萃取原料CPL,经过水洗、水萃取后CPL纯度增加到99.830%(除去苯含量),轻杂质质量分数从0.230%降到0.087%,重杂质质量分数从0.220%(质量0.54 g)降到0.083%(质量0.16 g),轻、重杂质脱除率分别为70.4%和71.2%;水萃取后CPL水溶液中CPL质量分数为24.80%,实验过程中损失的主要为易挥发性苯,忽略取样损失的CPL,得到CPL的萃取率为77.1%。综上所述,萃取精制使CPL纯度由99.550%提高到99.830%,对比蒸馏精制过程杂质脱除率大于3百分点,杂质脱除量明显变少。这是因为蒸馏精制后残留杂质性质与CPL接近,在苯和水中的溶解性能和CPL也接近,要提高杂质的脱除率,必须加大苯和水的用量,这样会导致CPL的损失加大,因此必须综合考虑杂质脱除率和CPL回收萃取率。在萃取精制步骤中,经过萃取闪蒸后,CPL的UV值和VB值分别从11.86、13.35 mmol/kg降到0.90、3.41 mmol/kg,PM值仍测不出,可以看出,CPL样品的UV值、VB值和PM值等主要指标距离工业产品质量要求仍有很大差距。

表2 萃取和离子交换精制过程各步骤的产物组成

注: 萃取和离子交换温度均为30 ℃。

2.4 离子交换精制

经过水萃取后得到CPL质量分数为24.80%的水溶液,水溶液中含有少量苯,这部分苯需要先通过闪蒸方法除去再进行离子交换,否则离子树脂易中毒失效。离子树脂在液相重排产物精制中的主要作用是除去无机离子,在气相重排产物中没有无机离子,使用离子树脂主要是利用树脂的吸附能力脱除部分杂质以提升产品质量。

水萃取后的产品进一步闪蒸除去苯,再经过离子树脂吸附精制,实验得到的物料质量和产品质量指标变化见表3。由表3可知:经过闪蒸后有机相中苯质量分数从1.640%降到0.190%,再经离子交换后苯被完全脱除;CPL水溶液经阴阳离子吸附后其纯度提高到99.900%,其中的轻、重杂质质量分数分别降到0.076%和0.024%。通过对比发现,在离子交换步骤轻杂质几乎没有被脱除,重杂质质量分数由0.090%(质量0.165 g)降到0.024%(质量0.040 g),脱除率约为75.8%(忽略取样损失),说明离子交换精制过程对重杂质的脱除效果明显。经过萃取和离子交换精制过程后,产品的质量指标得到明显改善,经过萃取闪蒸后原料UV值和VB值分别从11.86、13.35 mmol/kg降到0.90、3.41 mmol/kg,经过离子交换后进一步下降到0.41、1.15 mmol/kg,降幅明显,PM值为76 s,VB值能达到工业品要求,但是UV值和PM值仍未达到工业品要求,需要进一步加氢和蒸馏优化。综上所述,CPL纯度越高,杂质的脱除将变得更加困难。经萃取和离子交换精制步骤后,CPL的UV值和VB值降幅明显,说明脱除的少量杂质对产品质量影响明显。

表3 离子交换精制过程的产品组成

注: 取50 g闪蒸苯出料CPL水溶液用于分析。

2.5 加氢精制

CPL主要质量指标中的PM值是反映CPL中还原性杂质量的多少,这部分杂质主要是与CPL性质接近的不饱和物质,如环己二酮、羟基环己酮等,用常规方法很难除去,需要通过加氢精制脱除[6]。离子交换后的CPL水溶液进入后续的加氢精制,加氢催化剂选用SRNA-4型非晶态镍合金,用量为CPL质量的1%,加氢工艺条件为:反应温度90 ℃,反应压力0.7 MPa,搅拌速率360 r/min,结果见表4。由表4可知,经过加氢精制后CPL纯度进一步提高,达到99.940%,轻、重杂质质量分数分别降到0.052%和0.005%,轻杂质含量高于重杂质含量,产品指标除VB值外,UV值和PM值均得到改善,PM值达到7 200 s。说明加氢主要脱除的是重杂质,对轻杂质的脱除效果较差,影响VB值的主要为轻杂质含量,如何脱除轻杂质成为提升VB值的重要手段。

表4 加氢精制实验的主要结果

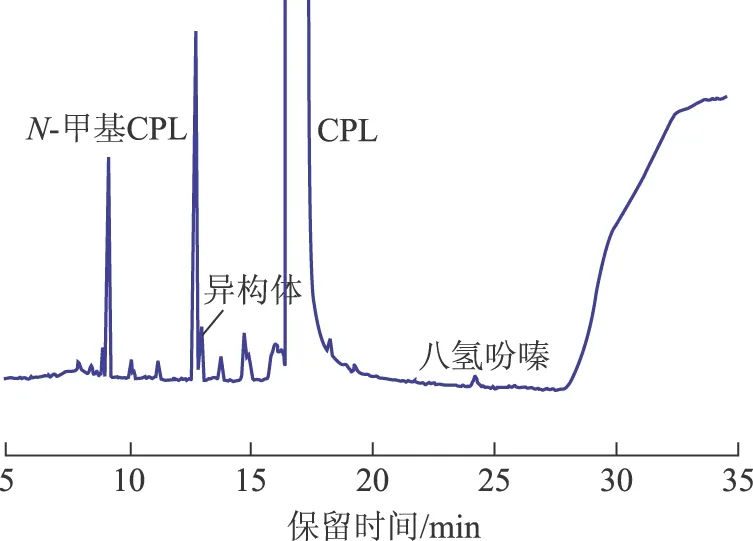

2.6 蒸水和蒸馏精制

加氢后物料中CPL质量分数约为30%,加氢后还有极其微量的重杂质影响产品的UV值和色度,需要通过蒸水和蒸馏CPL才能得到最终的成品CPL。蒸水压力为0.1 MPa,温度为60~90 ℃;蒸馏压力为0.003~0.005 MPa,温度为120~150 ℃,实验结果见表5。由表5可知,通过蒸馏CPL纯度提升有限,仅增加了0.010百分点,达到99.950%。说明通过蒸馏很难脱除轻杂质,因为这些杂质与CPL沸点接近。最终轻杂质余量为0.047%,重杂质几乎脱除干净,只剩0.003%。产品质量PM值和色度达到优级品水平,UV值降幅明显,从0.22降到0.07,VB值降为1.03 mmol/kg,符合工业合格品要求。综上所述,借鉴现有液相重排精制方法精制气相重排产物,最终产品纯度达到99.950%,色度和PM值达到优级品水平,而UV值和VB值分别达到一等品和合格品要求。影响UV值和VB值的杂质种类已有研究报道[7-10],影响UV值的杂质主要为芳香族胺类、杂环化合物、偶氮化合物及CPL的氧化产物等,影响VB值的杂质主要为脂肪族和芳香族胺类、脂肪族酰胺等。如何控制影响VB值杂质含量的方法也有研究[11],主要是控制合成环己酮肟原料环己酮中己醛和2-庚酮关键性杂质含量。最终成品CPL的色谱图见图2。从图2可以看出,残留的杂质主要是与CPL结构、性质接近的杂质,通过常规的蒸馏萃取步骤均难以脱除,如N-甲基CPL、CPL异构体和八氢吩嗪等杂质,文献中[12]通过吸附加结晶的方法可有效脱除这些杂质,最终可得到高纯度CPL。因此,需要增加吸附或者利用结晶的方法脱除与CPL性质接近的杂质,进一步提升CPL的产品质量。

表5 蒸馏精制实验的主要结果

图2 CPL成品的色谱图

3 结束语

气相重排粗产品CPL经过回收溶剂、萃取、离子交换、加氢和蒸馏后纯度可达到99.950%,产品PM值和色度达到优级品水平,而UV值和VB值分别达到一等品和合格品要求。剩余的0.050%的杂质主要为与CPL性质接近的物质,严重影响了CPL的UV值和VB值,如何脱除这部分杂质成为提升气相重排产品质量的重要方向。

[1] 李玉芳,伍小明.己内酰胺现状及发展前景分析[J].中国石油和化工经济分析,2013(10):42-47

[2] 程时标,汪顺祖,吴巍.环己酮肟在RBS-1催化剂上的气相Beckmann重排反应的研究[J].石油炼制与化工,2002,33(11):1-4

[3] 程时标,张树忠,孙斌,等.反应氛围对RBS-1催化剂上气相Beckmann重排反应的影响[J].石油学报(石油加工),2006,22(1),33-40

[4] 孙斌,程时标,孟祥堃,等.己内酰胺绿色生产技术[J].中国科学:化学,2014,44(1):40-45

[5] 罗晓强,任文杰,张恒超,等.浅谈己内酰胺产品中的杂质[J].化工时刊,2012,26(7):38-41

[6] BASF Aktiengesellschaft.Continuous purification of caprolactam:The United States,US5032684[P].1991-07-16

[7] 卢利清,段正康,余剑,等.甲苯法己内酰胺中290 nm吸光值的杂质分析[J].合成纤维工业,2008,30(6):62-65

[8] 尹学军,李竞,袁霞,等.己内酰胺联产工艺中影响成品290 nm处吸光度杂质的定性定量分析[J].石油化工,2012,41(6):715-718

[9] 彭赳赳,唐立春.己内酰胺中的杂质探讨[J].合成纤维工业,1999,22(1):39-42

[10]胡合新,孙斌,王恩泉,等.己内酰胺成品中挥发性碱杂质的研究[J].石油炼制与化工,2011,42(6):84-87

[11]胡合新,孙斌,王恩泉,等.己内酰胺中挥发性碱杂质的控制[J].石油学报(石油加工),2012,28(2):225-230

[12]联合碳化化学品及塑料技术公司.ε-己内酰胺从其异构体中的分离:中国,CN1312798A[P].2001-09-12

STUDY ON REFINING OF CAPROLACTAM FROM VAPOR-PHASE BECKMANN REARRANGEMENT REACTION OF CYCLOHEXANONE OXIME

Xie Li, Cheng Shibiao, Zhang Shuzhong, Mu Xuhong

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The crude caprolactam was obtained by the vapor-phase Beckmann rearrangement. The product was successively refined by distillation, benzene dissolving, water extraction, ion exchange, hydrogenation and triple effect evaporation, similar to the liquid-phase Beckmann purification process. The changes of purity, UV number, color, volatile base number and potassium permanganate absorption values (PM) in each refining step were investigated. The results show that the purity of the refined product is up to 99.950%, PM and color meets the premium grade, the UV number and the volatile base value reaches the first class and the qualified class, respectively.

caprolactam; cyclohexanone oxime; vapor-phase Beckmann rearrangement; refining; process

2014-09-10; 修改稿收到日期: 2014-12-21。

谢丽,硕士,工程师,主要从事环己酮肟气相贝克曼重排产物精制研究工作。

谢丽,E-mail:xiel.ripp@sinopec.com。