客车制动跑偏问题研究

黄志威,秦宬

(比亚迪汽车工业有限公司汽车工程院电动车研发中心,广东深圳518118)

客车制动跑偏问题研究

黄志威,秦宬

(比亚迪汽车工业有限公司汽车工程院电动车研发中心,广东深圳518118)

制动时汽车的方向稳定性是影响交通安全的一个重要因素。本文针对客车在行车制动过程中发生跑偏的问题,从产品结构和制动原理上分析制动跑偏的原因,并进行实例分析,为客车转向桥研发和制动跑偏维修提供参考。

客车;制动跑偏;方向稳定性

制动过程中的制动跑偏、侧滑或失去转向能力会使汽车失去控制,偏离原来的行驶方向,可能会引发严重的安全事故。因此,制动时汽车的方向稳定性是影响交通安全的一个重要因素[1]。不断提高制动时汽车方向稳定性是汽车设计、研究、制造、使用和维修部门的重要任务。所以了解跑偏故障[2]的成因和切实的解决方法具有十分重要的意义。

1 制动跑偏的原因分析

某新车在试验和小批量生产试车中出现:无规律的忽左忽右的跑偏;有规律的单向跑偏[3]。其原因分析如下。1.1制动系统方面的原因

汽车在制动时,具有滚动和滑动(抱死和拖滑)两种情况出现。当制动器的制动力大于或等于地面给予轮胎的反摩擦力时,车轮就会抱死;当左右轮的制动力矩差值超过15%时,会发生制动时汽车跑偏[4]。

试验证明,引起制动跑偏多是前轮制动力不等或同轴左右制动力增长的快慢不一致(制动生效时间不一)所致[5],偏向制动力较大或制动时间较早的一边。

1.2非制动系统方面的原因

1)前轮定位失准,特别是主销后倾角失准,对制动性能影响很大。当两转轮地面制动力有差异时,由于主销后倾角的存在,增加了制动跑偏的倾向[6]。

2)若转向桥变形或其他原因(安装、车架焊接等原因)使主销后倾角变大时,只要两前轮地面制动力略有不等,就会引起制动跑偏。两侧主销后倾角不一样时,会伴有单向跑偏。

3)悬架导向杆(推力杆)过软,使悬架导向杆系与转向系发生运动干涉,导致制动时跑偏,其跑偏方向不变——在紧急制动时,前轴向后扭转了一角度。转向节上节臂球头销本应作相应的移动,但由于球头销又连接在转向系操纵拉杆上,仅能克服转向拉杆的间隙,使拉杆有少许弹性变形而不允许球头销作相应的移动,致使转向节节臂相对于主销作向左偏转。于是引起转向轮向左转动,造成车辆向左偏跑,动力学分析见图1。

制动过程,设轮心上跳产生的前轴纵向位移用矢量X1表示,制动力产生的前轴纵向位移用矢量X2表示,则制动过程产生的前轴纵向位移用矢量X表示为X=X1+X2。

由于推力杆或板簧过软,使X向后移,车辆向左跑偏;反之,使X向前移,车辆向右跑偏。

4)由于同轴两侧空气弹簧弹性不等,或大梁扭曲变形等原因,使两轮负荷不等,也可能导致最大制动力的差异,引起跑偏。

5)轮胎导致汽车的直线行驶跑偏主要是因为轮胎的胎压不等、轮胎的定位角度不等、轮胎与地面的摩擦力不同[7]。

2 故障检查及排除

对于新车制动跑偏,进行摩擦片磨合处理,通过路试拖印或室内制动试验台检查。路试一般要做缓刹与紧急制动两种工况,得到准确的故障数据后再进行相应的调试和处理[8]。常见检查过程:车桥架起→检查前轮左右轮→检查调试。

2.1排查制动系统

1)检查制动气室、管路及接头是否漏气;若有漏气声,则为密封损坏或膜片破损。

2)观察制动盘检查孔,检查制动摩擦片有无油、水等污垢,并测量摩擦片与制动盘之间的间隙是否正常。

3)若是因摩擦片材质不同或搭配不均而造成的制动跑偏,应进行更换;若是因为左右车轮的制动盘圆跳动及平面度相差过大,应进行更换、修理。

4)检查感载比例阀及轮速传感器工作是否正常,否则更换;检测整车气路响应时间是否一致,否则更换气室或阀体。某车的检测数据见图2和图3。

从以上测试结果看,前桥无论静、动态压力响应及解除的时间,还是左右气室压力的一致性几乎完全相同,制动跑偏与前桥气压建立、分布及释放快慢无关。该车后桥行车制动气压系统存在明显问题,即气压建立以及释放时间过长,左右轮气压建立时间、释放时间、稳态气压值差距过大。该差异会导致:

①ABS控制效率大大降低,从而影响行车安全性。

②后桥制动盘、制动片出现过热,制动片磨损过快,影响行车安全性。

③后桥气压建立时间过长,在紧急制动情况下影响行车安全性。

④紧急制动过程中,影响方向稳定性,从而影响行车安全。

更换后桥气室、检查管路问题、重新布置差式继动阀和其他气阀后,后桥左、右气室行车腔气压建立、释放及稳态时测试结果显示,后桥静、动态压力响应及解除的时间,以及左右气室压力的一致性,几乎完全相同。

5)通过上面的制动跑偏排查,所有车辆点刹和缓刹时跑偏问题得到了解决,但还有小批量车辆在紧急制动时,单向跑偏没有得到解决,已经排除制动系统问题。下面再从非制动系统引起的单向跑偏进行排查。

2.2排查非制动系统

2.2.1排查转向系统

1)检测前轮的定位参数即主销后倾角、主销内倾角、前轮前束、车轮外倾角是否在允许范围内,否则给予纠正。

2)检查转向系统各个球头的连接间隙是否在允许范围内,否则给予纠正。

2.2.2排查底盘及悬架

1)检查轮胎两侧轴距是否在允许范围内,否则调节推力杆纠正。

2)检查轮胎气压和轮胎花纹磨损量是否一致,否则调节到规定数值或更换轮胎。

3)检查车架是否变形,即检查8个悬架支点对角线差值是否在允许范围内,否则给予纠正。

4)改变车辆重心(配重)位置(配载试验),进行制动试验,跑偏未得到改善。

通过上面排除,把问题最终确定在转向系统布置及前桥干涉上。

2.3故障排除

1)通过对公司及市场上的低地板桥及其他车辆进行试验,分析归纳得出:

①在紧急制动时,所有低地板车桥的车辆都会出现向左跑偏现象,而所有高地板车桥的车辆都未出现跑偏现象。

②转向布置形式、位置不同,跑偏程度不同。

2)分析得出紧急制动时产生制动跑偏的主要原因(见图4):

①受地面摩擦力的影响,制动时轮胎受到逆时针的扭转力矩。

②轮胎带动轮辋,扭转力矩经过主销的传递,使工字梁两端产生较大弹性变形,进而使转向节节臂也产生逆时针旋转的趋势。但由于转向机阻力,转向直拉杆带动转向轮向外偏转造成跑偏,连接转向节节臂和直拉杆球交接中心与轮胎中心的距离越大,跑偏量越大。

③不适合的转向系统布置对跳动干涉量的影响。转向节臂布置在轮中心下面时,直拉杆与转向垂臂连接点位置比转向节臂位置z方向位置越低,制动时跳动干涉量越大,车辆跑向左偏越严重;转向节臂布置在轮中心上面时,直拉杆与转向垂臂连接点位置比转向节臂位置z方向位置越高,制动时制动时跳动干涉量越大,车辆跑向右偏越严重;转向直拉杆刚度越大,制动时跳动干涉量越大,车辆跑偏越严重。

2.4转向布置方案的优化

1)根据数模硬点坐标和各个弹性件的特性参数,在ADAMSCar中建立整车动力学模型[9],调整悬架的状态使其与实车满载状态一致,进行制动跑偏分析。

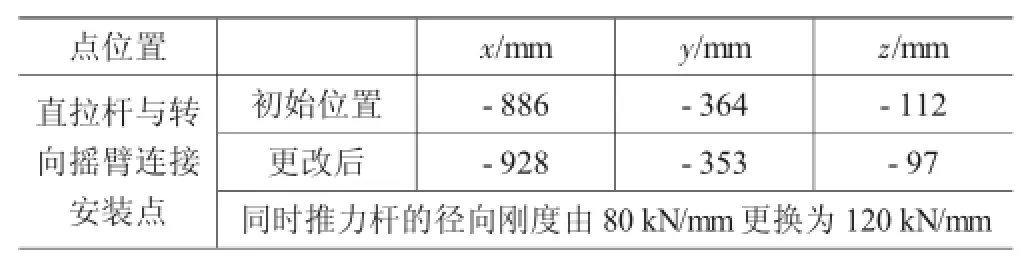

2)考虑车桥设计缺陷原因,可调整转向系统布置和推力杆径向刚度,见表1。

表1 更改项目

3)参照GB 12676-1999《汽车制动系统结构、性能和试验方法》[10],并结合该车型制动试验结果,设定初始速度60 km/h,开环控制,在0.25 s内将制动踏板踩到最大位置,4.98 s内纵向速度减少到5 km/h,仿真分析结果见图5。

4)根据仿真结果位置调整转向系统的布置及更换推力杆,按照文献[10]进行制动试验,试验得出,向左跑偏0.3m,车辆未偏出国家标准的3.7m通道,与仿真分析基本符合。

3 结束语

详细分析了汽车制动跑偏的原因,并介绍了一些常规的故障模式和非常规模式的排除方法。重点针对非制动系统因素引起的制动跑偏展开分析,从理论分析、利用先进的软件分析得到解决具体位置到实际试验得到验证,深入地了解客车制动跑偏故障的内在原因、部位及其联系。为客车前桥选配,转向系统布置和制动跑偏维修提供了理论帮助和维修问题解决方法。

[1]方泳龙.汽车制动理论与设计[M].北京:国防工业出版社,2005.

[2]余志生.汽车理论[M].5版.北京:机械工业出版社,2010.5.

[3]马选斌.汽车制动跑偏的原因分析[J].汽车运用,2012,(10):44.

[4]刘惟信.汽车设计[M].北京:清华大学出版社,2001.7.

[5]赵其洋.车辆制动跑偏的原因分析[J].客车技术与研究,2010,32(3):59-60.

[6]王珺芳.非制动系统因素对制动跑偏的影响分析[J].中国汽车保修设备,1997,(3):9-10.

[7]郝伟.汽车跑偏的原因及解决方法[J].机械管理开发,2009,(3):23.

[8]张永辉,仇建华.汽车制动跑偏原因分析及故障诊断[J].西安航空技术高等专科学校学报,2011,(3):39-40.

[9]黄志刚,王丰,朱慧,等.ADAMS/Car在汽车操纵稳定性仿真中的应用[J].计算机仿真,2010,(5):344-347.

[10]GB 12676-1999,汽车制动系统结构、性能和试验方法[S].北京:中国标准出版社,1999.

修改稿日期:2015-01-05

Research on Brake Deflection Problem About Bus/Coach

Huang Zhiwei,Qin Cheng

(Automobile Engineering Research Institute,BYDAutomobile Industry Co.,Ltd,Shenzhen 518118,China)

The vehicle's direction stability isan important factoraffecting the traffic safety during braking.According to the problem of deflection occurred in bus/coach drive during braking,the authors analyze the reasons of brake deflection from the productstructure and brake princip les,and analyze cases,in order to provide references for developmentof thebus/coach steeringaxleand repairofbrakedeflection.

bus/coach;brakedeflection;direction stability

U463.5

B

1006-3331(2015)05-0037-03

黄志威(1983-),男,工程师;主要从事纯电动客车底盘设计的研究工作。