多连杆悬架后轴节强度分析与优化设计

林涌周,王廷喜,谷玉川,王更胜

(广州汽车集团股份有限公司汽车工程研究院,广州510640)

多连杆悬架后轴节强度分析与优化设计

林涌周,王廷喜,谷玉川,王更胜

(广州汽车集团股份有限公司汽车工程研究院,广州510640)

以某车型多连杆悬架后轴节为研究对象,应用有限元分析技术与结构优化设计方法,分析后轴节的装配连接方式和载荷边界条件,开展原结构方案的强度校核,确定后轴节的优化设计方案,减重15%,并通过仿真与路试验证了优化方案的可行性与可靠性。

多连杆悬架;后轴节;强度分析;优化设计

在汽车零部件设计中,后轴节的设计具有重要的地位和典型的代表性。在车辆的行驶过程中,它主要承受车轮传递过来的负荷,尤其在车辆转向和制动时承受载荷的条件更为恶劣。因此,对其强度耐久和抗冲击性都提出了较高的要求[1-2]。在后轴节前期概念设计中,由于整个悬架系统机构运动复杂,对其结构型式和力学性能未能充分把握,概念设计中结构往往选择较大的安全系数,容易导致材料分布不均匀,铸造工艺性较差等缺陷[3-4],设计方案只能作定性分析和类比估算。在后续的详细设计中,需要引入有限元方法[5-7],在概念设计的结构型式和强度分析的基础上,开展进一步的结构优化设计,并通过仿真与试验相结合的方法验证设计方案的可行性和可靠性,最终确定符合结构强度和工艺要求的轻量化设计方案。

1 有限元建模及强度分析

1.1悬架结构型式分析

开发车型采用多连杆独立后悬架型式,其中后轴节关联零部件包括后纵臂、后上臂、后前束臂和后下臂等结构件,还包括减振器和稳定杆等弹性件,并通过轮毂轴承(含制动器)与车轮连接。多连杆后悬架系统装配示意图如图1所示。

1.2材料定义与网格划分

后轴节本体采用球墨铸铁QT550制成毛胚,并通过精加工相关装配平面最终成型。QT550材料屈服强度为370MPa,抗拉强度为550MPa,弹性模量为210GPa,泊松比为0.3。

将后轴节数模以STEP格式导入HyperWorks软件OptiStruct模块中进行有限元仿真[8-9],采用四面体单元进行有限元网格划分。综合考虑模型最小特征尺寸和计算效率,网格单元的最小尺寸设为3mm,网格划分得到的模型含单元总数为176 907个,节点总数为289 453个。

1.3载荷边界条件设置

根据载荷加载形式和传递路线,后轴节将车轮上的作用力通过悬架关联件传递到车身和副车架上,其中与后上臂、后前束臂、后下臂和减振器通过衬套连接,与后纵臂和轮毂轴承通过螺栓固联。其中衬套连接采用CBUSH单元进行模拟,其实现方法是将衬套中心点与衬套连接区域结点用刚性单元(REB2)进行连接,并通过局部坐标系的建立施加衬套的六向刚度(见图2(a));螺接固联的实现方法是将螺接区域节点通过刚性单元连接到螺接中心(见图2(b))。

后轴节的约束条件为包括约束轮心处六向自由度(制动工况下增加约束卡钳中心y向旋转自由度),载荷施加点包括后下臂、后上臂、后前束臂和减振器连接点,以及纵臂与车身连接前点。在HyperWork完成后轴节的载荷边界条件设置如图3所示。

1.4原始方案强度分析

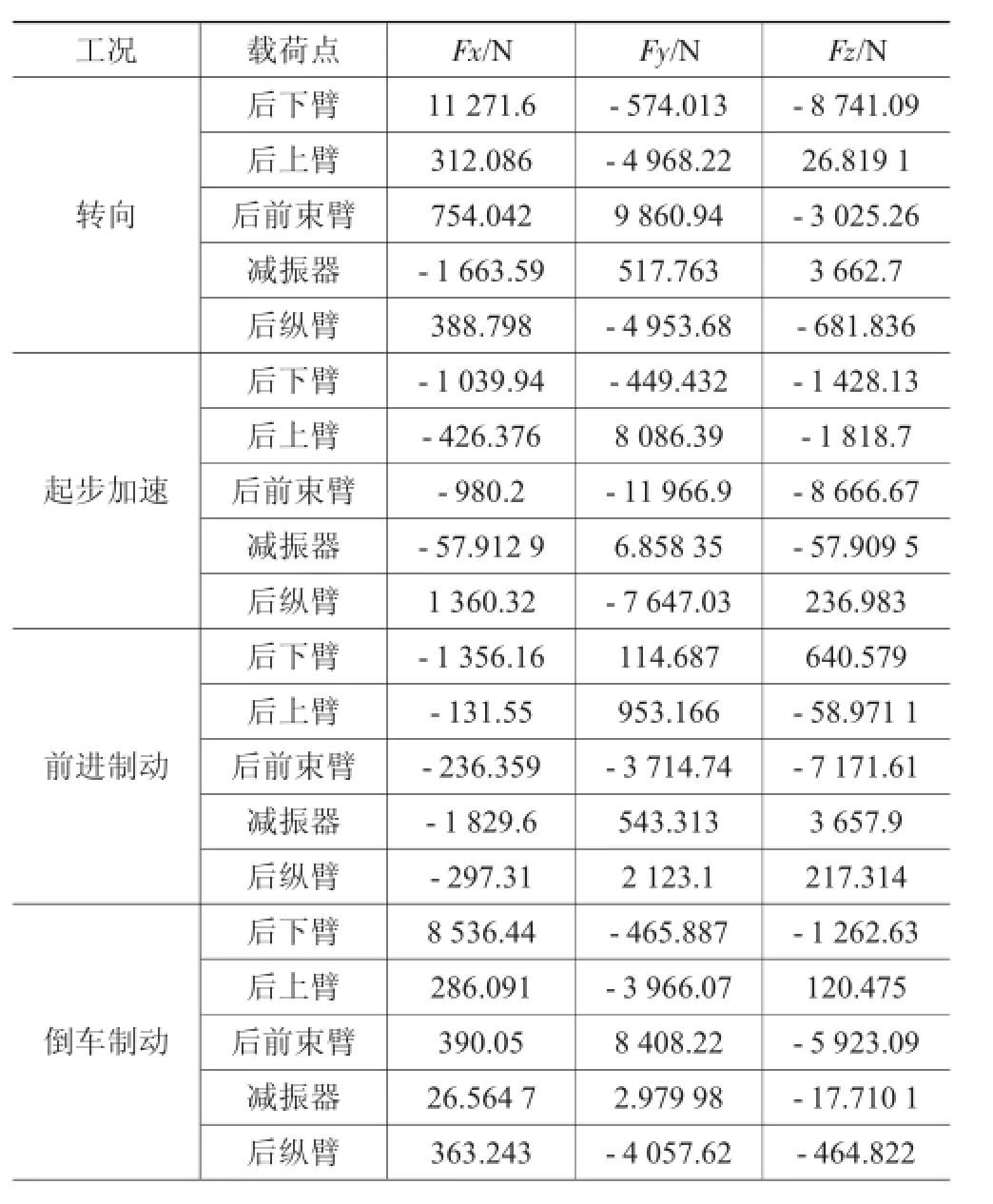

根据开发车型后悬架系统原始方案,选择典型载荷工况开展后轴节强度校核,包括转向、起步加速、前进制动和倒车制动4种工况。建立悬架系统动力学模型,获得典型工况下后轴节加载点处节点载荷如表1所示。

表1 典型行车工况后轴节节点载荷表

由强度分析结果可以看出,后轴节在转向工况的最大应力为349MPa,在起步加速工况的最大应力为191 MPa,在前进制动工况的最大应力为261MPa,在倒车制动工况的最大应力为500MPa。倒车制动工况的最大应力超过了材料屈服极限并已接近材料抗拉强度,其他工况下的最大应力均小于350MPa。进一步分析得知,后轴节在与悬架零部件连接区域均出现不同程度的应力集中,且存在大面积的低应力分布区域,结构存在较大的轻量化设计空间。

2 结构优化设计及验证

2.1概念优化设计

综合有限元应力云图和结构受力特点,对后轴节从结构上进行形状优化(如图4所示),具体措施包括:

1)修改外轮廓形状。以车轮轴线为轴心向外扩大本体外轮廓,缩短后轴节各连接结构与装配部件之间的距离,有效减小节点载荷所带来的附加力矩。

2)增加局部加强筋,提高纵臂连接区域抗弯模量,提高结构整体刚度。

3)变更截面形状。纵臂前点载荷对后轴节所产生单向弯矩,变更工字梁截面为凹槽截面,减重显著。

4)改变后前束臂连接方式,缩短连接点与轮心的空间距离,有效减小节点载荷所带来的附加力矩。

2.2结构详细优化设计

参照各工况下原结构方案的强度分析,优化后轴节各特征材料分布和厚度,实现轻量化的结构详细设计。通过CATIA软件的特征提取和曲面构建,最终获得后轴节优化方案的结构简图见图5。优化方案的质量为6.6 kg,相对原方案(7.8 kg)减重15%,轻量化效果明显。

2.3优化方案校核验证

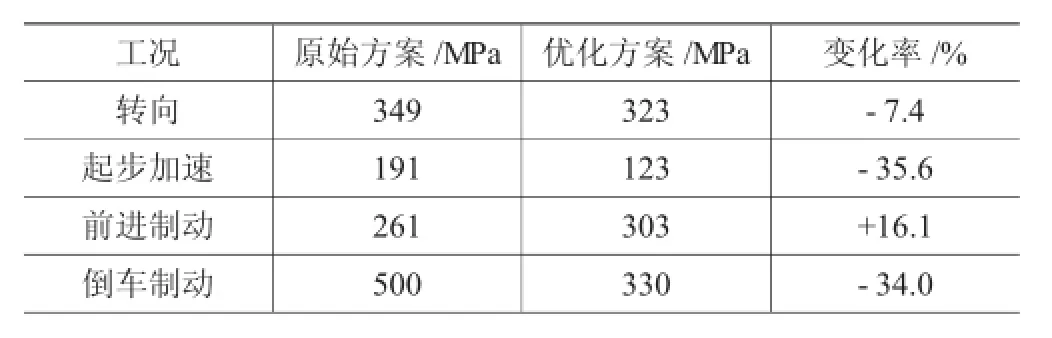

1)强度校核。为了验证优化方案的可靠性与合理性,分别开展相应典型工况的强度校核,获得原始方案与优化方案强度校核结果对比,如表2所示。可以看到,在4种典型工况下,后轴节单元应力均满足材料屈服极限要求(倒车制动工况下强度提高了34%,并保证了1.1的安全系数),并且各工况下结构最大应力皆较为均匀,结构材料冗余(低应力区域)明显减少,即后轴节的优化设计方案满足结构强度和轻量化设计要求。

表2 典型行车工况强度校核对比

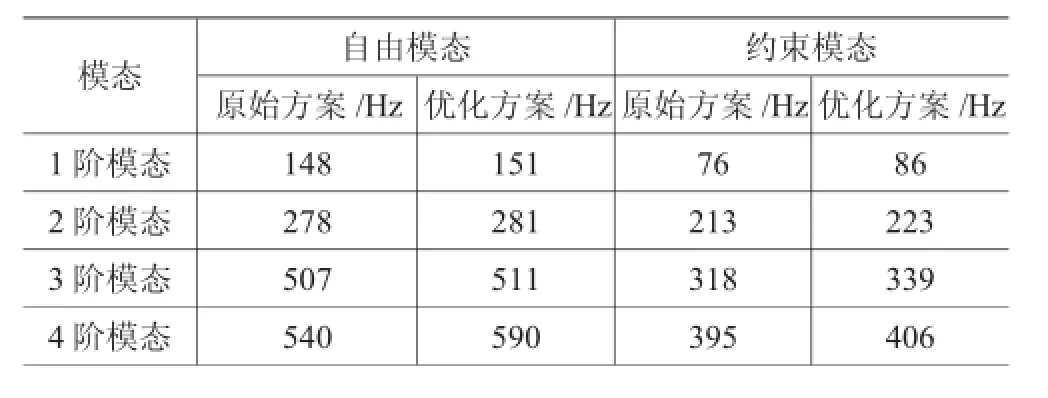

2)模态分析。汽车悬架零部件的固有频率与悬架系统振动特性有直接关系,需要避开悬架系统的共振区间。对于多连杆独立式悬架,其1阶弹性体固有频率一般设定在20Hz~30Hz之间,悬架零部件的自由模态和约束模态一般要求至少为此频率范围的2~3倍以上。通过对原始方案与优化方案分别开展模态分析,得到后轴节在自由状态下前4阶自由模态与约束模态频率结果,如表3所示。可以看到,后轴节优化方案各阶模态频率较之原始方案都有小幅度提高,且有效避开了设计共振区,后轴节的优化方案在自由状态和约束状态下均满足模态设计要求。

表3 后轴节自由模态与约束模态频率结果

3)台架试验与实车验证。为了进一步验证优化设计方案后轴节强度与疲劳耐久性[10-11],制成样件并开展台架试验与装车路试。其中台架试验采用工装夹具模拟1/4悬架结构,并在轮胎模拟接地点处加载极限载荷,疲劳耐久试验中后轴节本体未出现裂纹或其他形式的失效;样件装车在综合耐久和高强耐久路试中均未出现失效或显著变形,结构强度和疲劳耐久性满足设计要求。

3 结束语

以某车型多连杆悬架后轴节为研究对象,应用有限元分析技术与结构优化设计方法,分析了后轴节的装配连接方式和载荷边界条件的定义实现,开展了有限元仿真的工况确定和强度校核,确定了后轴节的优化方向和详细设计方案,并通过仿真校核与实车路试验证了该方案的可行性与可靠性。获得的优化方案质量降低15%,典型工况强度提高了34%,模态刚度也有不同程度的提高且满足设计要求,在保证强度和性能要求的前提下轻量化效果明显。

[1]蒋玮.转向节有限元分析及试验验证[J].车辆与动力技术,2008,(4):5-8.

[2]董启生,付茂华.汽车前桥转向节失效因素探析及预防[J].山东机械,2004,(4):37-38.

[3]沈永华,潘东杰.覆砂铁型铸造工艺生产汽车转向节[J].现代铸铁,2008,28(1):40-43.

[4]王延强,王若平,林军.某型汽车转向节臂断裂原因分析[J].机械设计与制造,2007,(6):126-127.

[5]李颖琎,高岩.HyperWorks在汽车转向节优化设计中的应用[J].结构及多学科优化工程应用与理论研讨会,2009.

[6]赵甲运,张蕾.基于HyperWorks某铸造式汽车转向节的有限元分析[J].轻型汽车技术,2011,(3):23-26.

[7]张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工程出版社,2007:159-160.

[8]陈黎卿,谭继锦,姜武华.基于ANSYS的转向节有限元分析[J].机械工程师,2006,(11):57-58.

[9]冯美斌,李满良,王小培,等.EQ1440-1汽车转向节疲劳强度试验评估[J].汽车研究与开发,1995,(5):29-31.

[10]D'Ippolito R,Hack M,DondersS,etal.Improving the Fatigue Life ofa Vehicle Knuckle with a Reliability-based Design Optimization Approach[J].Journal of Statistical Planning and Inference,2009,139(5):1619-1632.

[11]JIANG Y,CHEN W.Fatigue Life Analysis of a Steering Knuckle Based on FEM by ANSYS[J].Auto Mobile Science& Technology,2008,(3).

修改稿日期:2015-06-19

Strength Analysisand Optim ization Design on Rear Knuckle for M ulti-link Suspension

Lin Yongzhou,Wang Tingxi,Gu Yuchuan,WangGengsheng

(Automotive Engineering Institute,Guangzhou AutomobileGroup Co.,Ltd,Guangzhou 510640,China)

Based on finite elementanalysisand optimization designmethods,theauthorsanalyze the assembly connectionwaysand load boundary conditionsof the rear knuckle,carryoutthe strength analysisof the originalscheme in OptiStruct,and obtain the optimal design scheme of the rear knucklewhich reduces theweightby 15%.At last,they confirm the feasibilityand reliabilityof the optiomalscheme through simulation analysisand vehicle tests.

multi-link suspension;rear knuckle;strength analysis;optimization design

U463.33

A

1006-3331(2015)05-0019-03

林涌周(1987-),男,硕士;工程师;主要从事底盘悬挂零部件设计及CAE分析与优化工作。