四通对称加载液压缸的设计与研究

杨凤辉

(中船重工750试验场,云南昆明650051)

四通对称加载液压缸的设计与研究

杨凤辉

(中船重工750试验场,云南昆明650051)

液压缸在液压伺服系统中实际上相当于一个液压弹簧,液压弹簧的固有频率是影响伺服阀测试系统最重要的因素之一。在动压反馈伺服阀测试系统中,伺服阀的最大测试信号要受到液压弹簧固有频率的限制。因此,设计结构合理并且固有频率满足要求的加载液压缸具有十分重要的意义。在此基础上,根据被测伺服阀的最大反馈流量与反馈压差,计算出液压缸的总容积。通过详细的结构设计计算,最终可得到液压缸的活塞直径、活塞杆直径和行程。设计了一种专门适用于动压反馈伺服阀测试用的四通对称动态加载液压缸。该液压缸已在动压反馈伺服阀测试系统中投入使用,并取得了预期效果。

液压弹簧;固有频率;结构设计计算

DOI:10.3969/j.issn.1009-9492.2015.01.008

0 前言

在液压伺服控制系统中,加载液压缸一般作为执行机构,是将液压能转换为机械能的有效装置。一般的阀控液压缸是两通对称液压缸,这类液压缸的设计在工程上已经很成熟,但是有些时候也会遇到一些特殊的场合,例如在动压反馈伺服阀的测试中,往往将加载液压缸作为伺服阀的负载,来测试伺服阀的各项性能指标。动压反馈伺服阀是在双喷嘴挡板伺服阀的基础上增加一个动压反馈回路组成,由于动压反馈伺服阀与一般伺服阀相比,多了两个动压反馈回路,所以在测试过程中,必须设计一个四通加载液压缸才能满足其性能测试要求[1]。

在测试过程中,液压缸作为主动加载装置,通过系统的总控制器给液压伺服系统提供一定的加载信号,加载液压缸就能模拟伺服阀各种形式的负载,这样就可以测试伺服阀的各项性能指标。

本文主要针对动压反馈伺服阀测试系统的实际需要,设计了一种专门的四通对称加载液压缸,通过前期的设计计算、加工和安装。该加载液压缸已在相关测试系统中正常使用,并取得了预期的设计效果。

1 液压固有频率

液压伺服控制系统中,充满液压油的液压缸就像是一个很硬的线性弹簧,即所谓的液压弹簧,其总刚度等于各腔受压缩液体产生的液压弹簧刚度之和。在进行动压反馈伺服阀特性试验时,为了得到被测伺服阀真实的动态特性,不能使加载液压缸的固有频率过低而使被测伺服阀的频率特性失真,也就是说加载液压缸的固有频率不能低于加载伺服阀最大的测试信号,不然在测试过程中会发生液压系统共振。因此,需要对加载液压缸的外形尺寸进行设计计算,以保证加载液压缸的固有频率能够达到要求。下面对普通液压弹簧的固有频率进行推导。

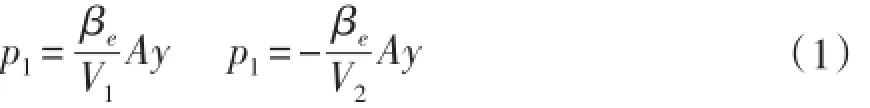

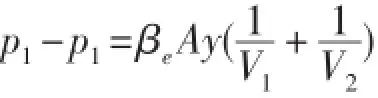

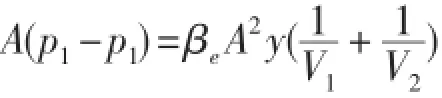

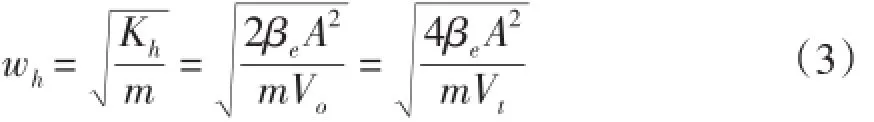

假设液压缸为理想无摩擦无泄漏的液压缸,两个工作腔内充满高压液体并被完全封闭,液体的体积弹性模数βe为常数,由于液体具有可压缩性,当活塞受到外力作用时,活塞就会移动。活塞移动将使一腔压力升高,另一腔压力降低。设液压缸的总受压容积为Vt=V1+V2,活塞有效面积为A,位移为y。根据体积弹性模数的定义,可以得出:

式中,p1——液压缸1腔压力;

p2——液压缸2腔压力。

两式相减得:

由此得出活塞复位力为:

式中,Kh—液压弹簧刚度,单位N m。

设活塞和活塞杆的质量为m(如果活塞杆连接一个惯性负载,则m是活塞杆,活塞和惯性负载的总质量)。此时的液压缸包括活塞和活塞杆就构成了一个液压弹簧—质量系统。该系统和机械振动系统等效。其固有频率(无阻尼自然振荡频率)为:

式(3)中,m——活塞和负载的总折算质量,单位kg;

wh——液压弹簧固有频率,单位rad/s。

式(3)表明,液压弹簧刚度是活塞位置的函数。最低刚度出现在V1=V2处,即活塞位于中位时,液压固有频率最低。当活塞偏离中位时,液压刚度增大,固有频率也将增加。当活塞运动到行程的任意一端时,则较小体积的那一腔的液压弹簧刚度就起主要作用,此时液压弹簧刚度最大,固有频率最高。

应该注意的是,液压弹簧刚度Kh是在液压缸完全封闭并在稳态工作时推导出来的。若有伺服阀和液压缸连接,实际上阀并不能将液压缸两个工作腔完全封闭,由于有泄露的作用,在稳态时液压弹簧并不存在。但在动态时,在一定的频率范围内泄漏来不及起作用,液压缸对外力的响应特性中,的确存在这样的一个液压弹簧。所以对于阀控缸来说,液压弹簧应理解为“动态弹簧”,而不是“稳态弹簧”[2-4]。

2 液压缸结构设计

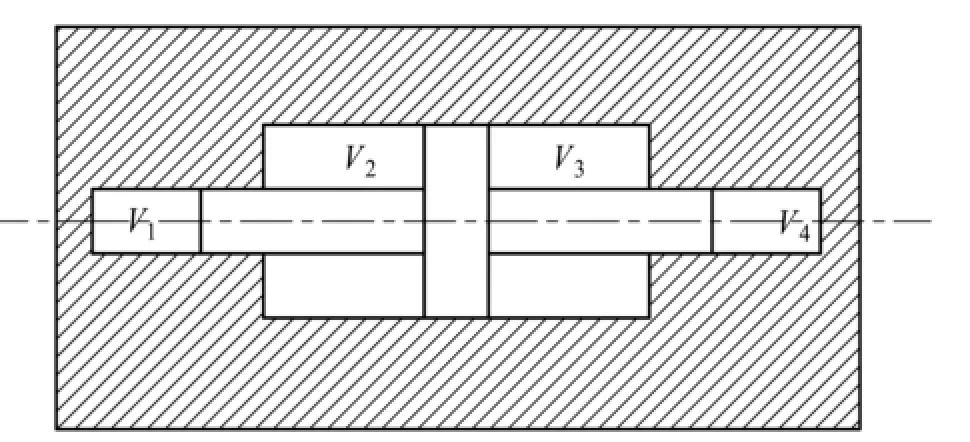

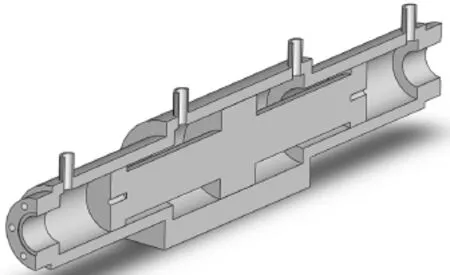

前面已经对普通两通液压缸构成液压弹簧的固有频率进行了推导。但是在动压反馈伺服阀测试系统中,所使用的液压缸是具有四个腔的对称液压缸,结构如图1所示。

图1 动态加载缸结构示意图

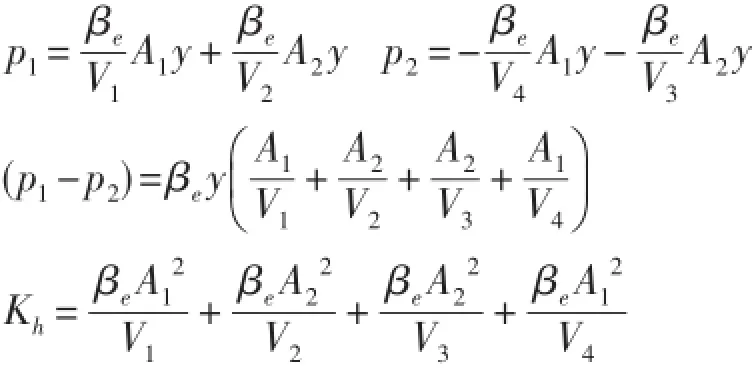

设动态加载缸总的受压缩容积为V,活塞杆的面积为A1,则小腔的有效面积为A1,活塞有效面积为A2,活塞和活塞杆总质量为m。此时将液压缸视为线性弹簧,其总刚度为各个腔体中受压缩油液产生的液压弹簧的刚度之和。

(1)液压弹簧刚度的计算

由公式(1)可得:

上式中,y——活塞位移;

p1——液压缸活塞左端两腔的压力分布;

p2——液压缸活塞右端两腔的压力分布;

βe——压油体积弹性模数。

(2)液压缸结构设计

设活塞行程为L,活塞直径为D,活塞杆直径为d,活塞宽度为L1,活塞杆长度为L2。计算过程中,单位统一,质量为千克(kg),长度为米(m)。

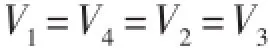

为了液压缸结构尺寸之间比例的合理性,选泽活塞杆面积与液压缸有效作用面积(活塞面积减去活塞杆面积)之比为1∶1,即A1=A2。此时,活塞直径D与活塞杆直径d之间满足并且由于在工作过程中,流量相同,四个腔的压缩容积应该相等。所以活塞处于中间位置时,满足:

1)活塞宽度L1选择

根据设计经验公式,并且为了减轻活塞质量,选用活塞宽度与活塞直径比为0.6,即:

L1=0.6D。

为了避免活塞在运动过程中出现撞缸现象(活塞行程大于中位时两腔长度),活塞处于中位时,液压缸每腔长度必须大于L,取1.5 L,则有:

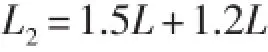

2)活塞杆长度L2的选取

由图1可知,该液压缸含有四个腔,活塞位于中位时,每腔的体积相等。为了活塞运动到极限位置时,活塞杆端部不会离开两边的小腔。活塞杆长度取为:

两边对称,所以活塞杆长度为:

3)质量计算

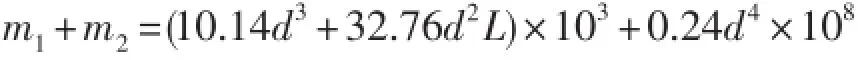

不难想象,活塞组件与液压油构成一个液压弹簧-质量系统,设活塞和活塞杆总质量为m1,管路内液压油的等效负载为m2,则此液压弹簧-质量系统的惯性负载质量m为,

m=m1+m2

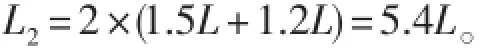

①活塞和活塞杆质量m1

上式中,ρ——活塞及活塞杆密度;

v——活塞及活塞杆总体积。

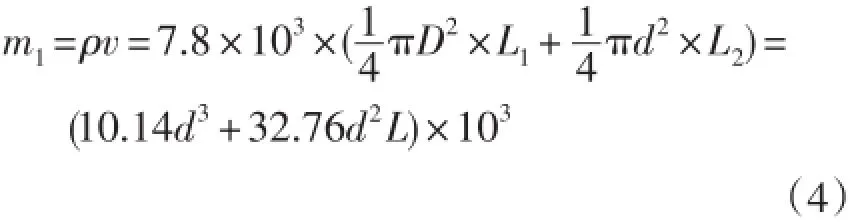

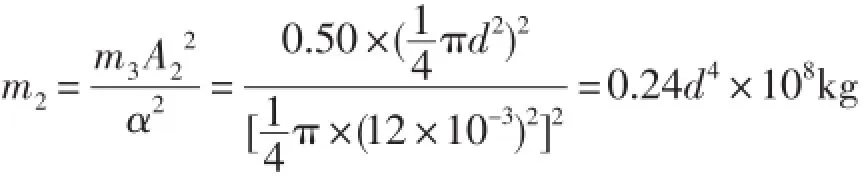

②管道中油液的等效质量为m2

由前所述可知,在液压伺服系统中,液压缸相当于一个液压弹簧—质量系统,负载质量一般指的是活塞和活塞杆质量之和,但是当伺服阀与液压缸连接管路较长时,管路内的油液也会对固有频率产生很大的影响。而且管路越细,管道内质量的影响越大,不能简单将管道内油液直接相加。而是要将管道中油液质量换算成等效质量m2再与m1相加。根据实际动压反馈伺服阀测试系统安装布设,管路通径为12 mm,管路长度为1 300 mm,有四条管路,分别与四个腔连接。设管道中液压油的质量为m3,使用液压油为15号航空液压油,其密度850 kg/m3,则有:

由等效质量换算公式[3]得,

上式中,A2——活塞的有效作用面积,

α——液压油管路过流面积。

由此可见,当管路较细较长时,管路中油液对液压弹簧固有频率的影响是巨大的,所以在系统安装过程中,尽量采用短而粗的管路进行连接。

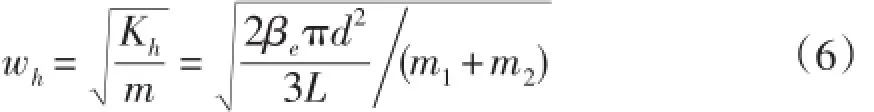

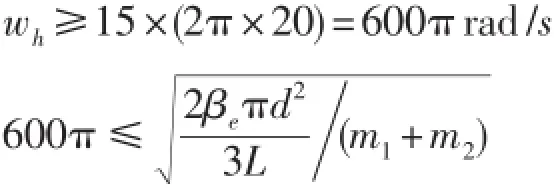

(3)固有频率的计算

为了保证伺服阀动态特性不失真,液压缸的固有频率应至少十倍于最大动压反馈伺服阀测试频率20 Hz。此时取加载缸固有频率为伺服阀最大测试信号的15倍频,则有

综上所述,液压油的总质量为:

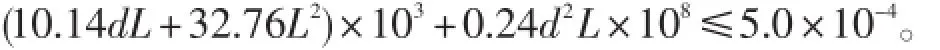

化简得:

3 液压缸流量的计算

动压反馈伺服阀特性测试试验台是一个通用的测试试验台,为了满足多种型号动压反馈伺服阀的测试任务。测试系统中设计了两个不同尺寸的加载液压缸,以满足不同流量动压反馈伺服阀的特性测试试验。

(1)大液压缸设计计算

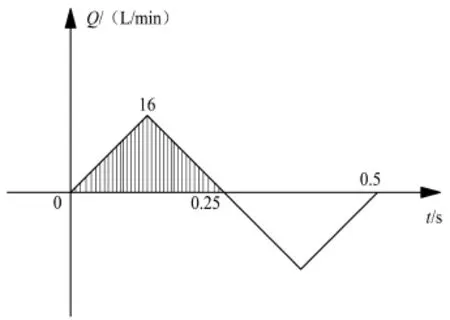

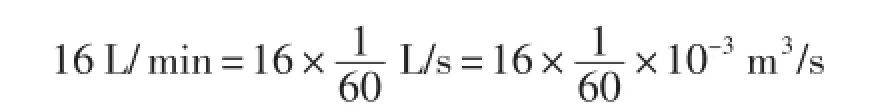

大加载液压缸容积是按照大流量动压反馈伺服阀的最大反馈流量和最大反馈压差来计算的。根据反馈流量和反馈压差实际测试数据,在2 Hz的时候所需要的体积最大。此时动压反馈流量为16 L/min。根据输入信号为三角形信号来计算体积,2 Hz→0.5 s,由液压缸对称行程可知,只需计算0.5周期的流量。

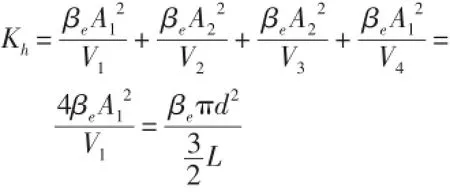

图2 伺服阀流量计算模型

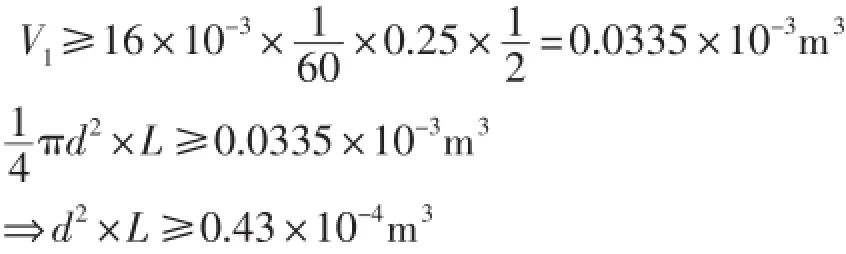

根据大液压缸的容积应不小于伺服阀反馈流量所需要的体积。

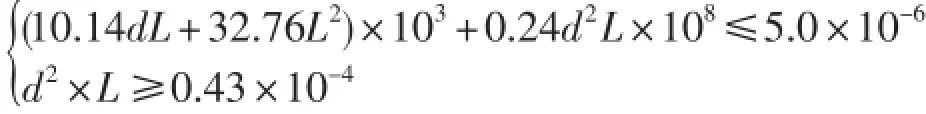

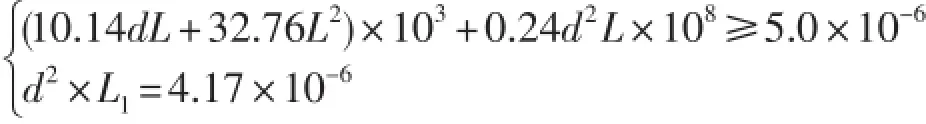

联立固有频率和体积不等式组,

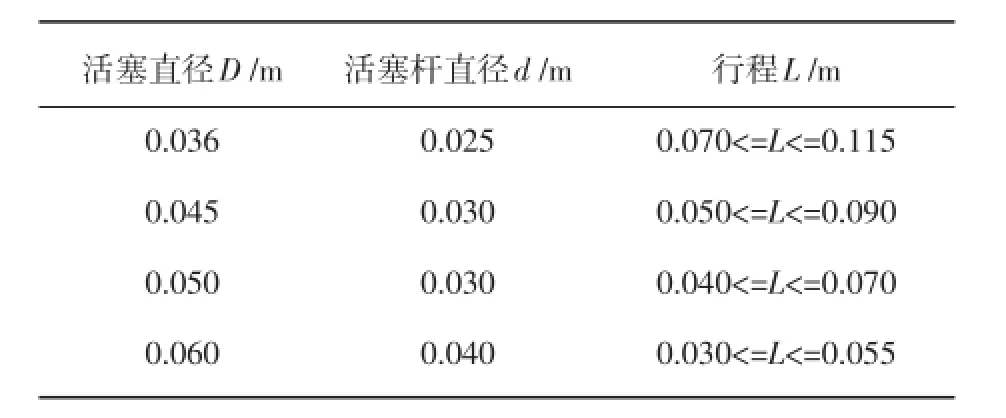

利用Matlab求解,选取最优解为如表1所示。

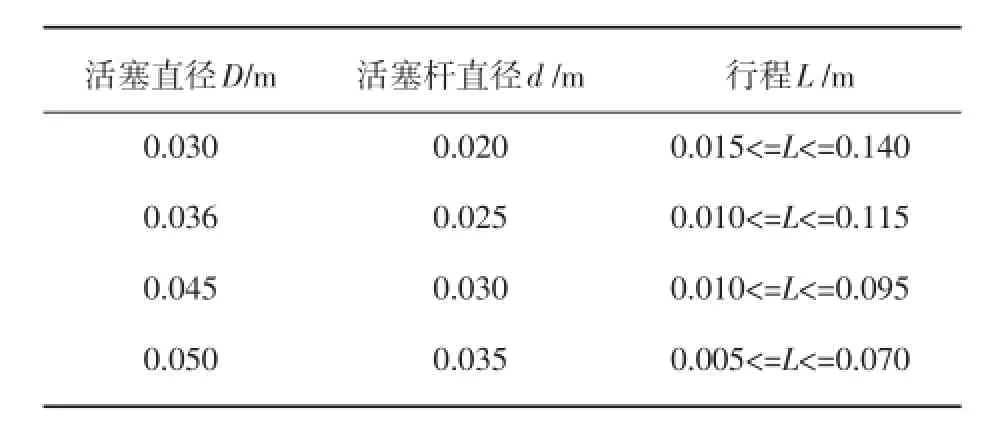

表1 R大流量液压缸尺寸

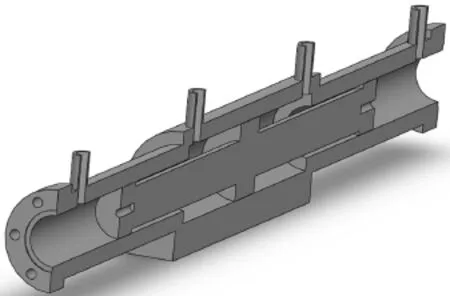

选取D=75 mm,d=50 mm,L=35 mm。大加载液压缸的三维外形如图3所示。

图3 大液压缸三维结构图

(2)小液压缸设计计算

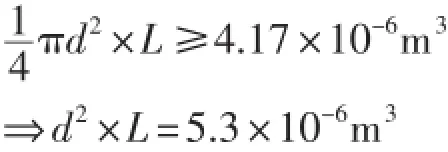

此时,按照大流量动压反馈伺服阀的最小反馈流量来计算的。根据实际测试表数据可得到,此时动压反馈流量所需要的体积至少为4.17×10-6m3。

联立固有频率和体积不等式组,得:

利用Matlab求解,选取最优解为如表2所示。

表2 R小液压缸尺寸

选取D=45 mm,d=30 mm,L=40 mm。小加载液压缸的三维外形如图4所示。

图4 小液压缸三维结构图

4 液压缸活塞的极限速度和位移

(1)最大速度

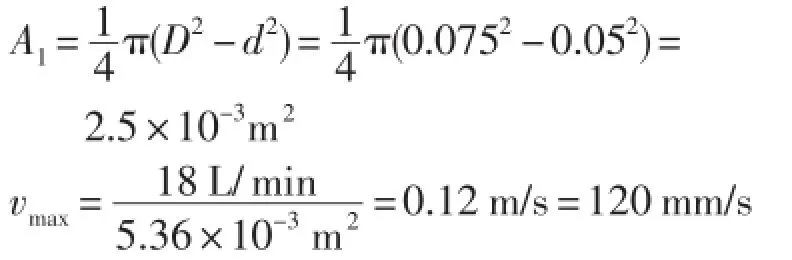

通过计算对比分析可知,当用大液压缸进行试验且最大反馈流量Q=18 L/min时,液压缸活塞具有最大的速度。

有效面积:

(2)最小反馈流量求最小速度

通过计算对比分析可知,当用小液压缸进行试验且最小反馈流量Q=0.028 L/min时,液压缸活塞具有最小的速度。

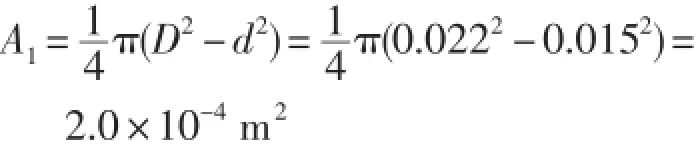

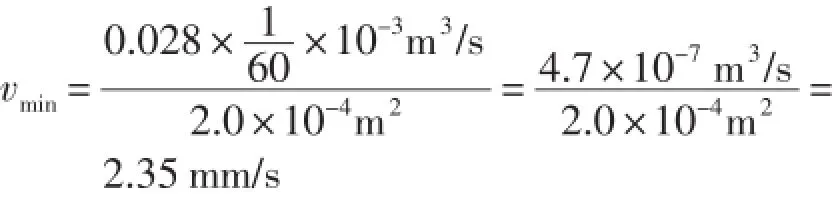

有效面积:

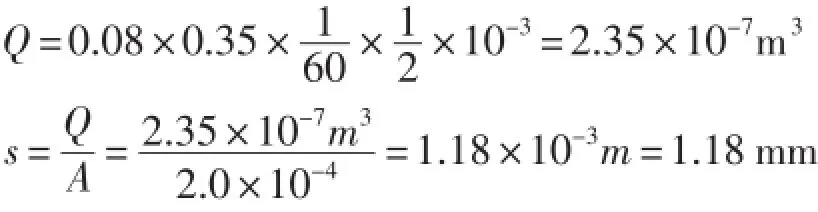

(3)最小位移

5 结束语

本文针对动压反馈伺服阀的测试提出了四通对称加载液压缸,并且对其结构尺寸进行了详细设计。根据动压反馈伺服阀的特殊结构需要,设计了具有四腔对称结构的加载液压缸,为动压反馈伺服阀特性测试提供了可能。并且引入液压弹簧的概念,将充满液压油的液压缸等效为一个液压弹簧,巧妙地求解出了充满液压油的液压缸的固有频率,再根据被测伺服阀的最大反馈流量计算得到所需液压缸的体积。最终计算出液压缸的具体尺寸。目前该液压缸已经在测试系统中国运行使用,取得了预期的设计效果。

[1]汪首坤,王军政,赵江波,等.一种位移测量的电液伺服阀动态性能测试方法[D].中国专利,200710178466.

[2]李洪人.液压控制系统[M].北京:国防工业出版社,1981.

[3]金晓宏,杨科,沈洋.基于动网格技术的理想液压缸运动数值计算[J].机电工程,2013(12):1445-1449.

[4]李洪人.液压控制系统[M].北京:国防工业出版社,1990.

(编辑:阮毅)

Design and Research of Four-Way Symmetric Loading Hydraulic Cylinder

YANG Feng-hui

(750 Testing Range of CSIC,Kunming 650051,China)

Hydraulic cylinder is actually equivalent to a hydraulic spring in hydraulic servo system,and the natural frequency of the hydraulic spring is one of the most important factors influencing the servo valve testing system.In the dynamic pressure feedback servo valve testing system,the maximum test signal of the servo valve is limited by the hydraulic pressure spring natural frequency.Therefore,a reasonable design of the structure and meeting the natural frequency of hydraulic cylinder are of great significance.Based on this,we can calculate the total volume of the hydraulic cylinder based on the measured flow rate and the maximum feedback pressure of servo valve. By hydraulic cylinder natural frequency and the total volume,and ultimately we can get piston diameter,rod diameter and stroke of hydraulic cylinder.This paper designed a four-way symmetric loading hydraulic cylinder which is specifically applicable to the testing of dynamic pressure feedback servo valve.It has been useed in feedback servo valve testing system,and achieving the expected results.

hydraulic spring;natural frequency;structural design and calculation

TH137.51

A

1009-9492(2015)01-0032-05

2014-07-21

杨凤辉,男,1988年生,云南昆明人,硕士,助理工程师。研究领域:机械设计与流体传动。已发表论文1篇。