提高手机注塑模具设计开发效率的探讨*

陈 康,肖小亭,刘雄飞,蒋仕元,左持兴

(1.广东工业大学材料与能源学院,广东广州510006;2.东莞钜升塑胶电子制品有限公司,广东东莞523875)

提高手机注塑模具设计开发效率的探讨*

陈康1,肖小亭1,刘雄飞2,蒋仕元2,左持兴2

(1.广东工业大学材料与能源学院,广东广州510006;2.东莞钜升塑胶电子制品有限公司,广东东莞523875)

通过对当前公司注塑模具设计的调查分析,结合当前市场的需求,手机注塑模模具设计朝着高效,精密的方向不断地推进。手机的快速更替要求手机模具设计的设计周期必须进一步缩短。针对手机注塑模模具设计的特点,基于三维建模软件进行二次开发,针对性的开发适合本公司的软件,是整合当前的规范和经验、提高设计效率的必然途径。

模具设计;设计效率;二次开发

DOI:10.3969/j.issn.1009-9492.2015.01.004

20世纪初,塑料作为一种新型材料出现在人们的面前,随着塑料工业与汽车、航天航空以及电子产品的不断发展,塑料的使用范围已经深入到社会生活与生产的各个方面。在一些地方还取代了部分金属、木材、皮革和硅酸盐等自然材料。它的出现给人类带来极大的便利,其不仅成本低,抗腐蚀能力强,可塑性强,而且还可以用来制备燃料油和燃料气以降低原油的消耗,因此和金属、木材、硅酸盐一起成为现代工业生产中的重要原材料,并逐步出现了“以塑代钢”、“以塑代木”的发展趋势。

成型塑料制品的方法有很多,包括注塑成型、挤出成型、压塑成型和吹塑成型等。最常见的就是注塑成型,通过注塑成型塑料制品大约占到整个塑料制品的三分之二,是使用最广泛的塑料成型方法。注塑模具是通过自己的特定形状来复制成型得到塑料制品的一种工具设备,通过模具就可以大批量的生产相应的塑料制品。注塑模具的设计水平和技术含量的高低对塑料制品的性能有着重要的意义。尤其在手机市场中,由于当前手机产品更新换代迅速,因此对模具设计的要求在效率上也就有了更高的要求,如何高效快速的设计出高质量的模具是当前各个模具相关公司应该考虑的首要问题[1]。

1 注塑模国内发展现状

目前,我国模具生产(厂、点)约有3万多家,从业人员近100万人。模具可带动其相关产业的比例大约是1∶100,即模具发展1亿元,可带动相关产业100亿元。通过模具加工产品,可以大大提高生产效率,节约原材料,降低能耗和成本,保持产品一致性等。塑料模具发展迅速,注塑模具比例进一步上升,注塑模具在质和量方面都有较快的发展。目前,我国最大的注塑模具单套质量已经超过50吨,最精密的注塑模具精度已经达到2微米[2]。模具新结构、新品种、新工艺、新材料的创新成果不断涌现,特别是汽车、家电和电子产品等行业快速发展,使得注塑模的发展迅猛。整体来看我国塑料模具无论是在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。从模具产需情况看,中低档模具已供过于求,而以大型、精密、复杂、长寿命模具为主要代表的高技术含量模具自给率还较低,只有60%左右,有很大一部分依靠进口。所以,我国必须高度重视塑料模具尤其是注塑模具的发展。

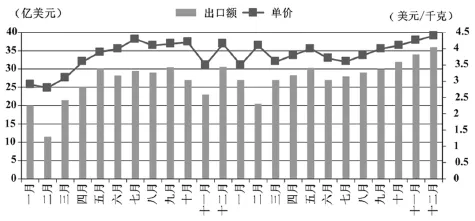

2011年,我国塑料制品实现产品销售收入15 583.74亿元,进口额187.14亿美元,出口额565.03亿美元。2012年,国内塑料制品整体产量稳步增长,全年塑料制品累计产量达5 781.86万吨,同比增长8.99%。2013年1-11月,据我国海关最新公布数据:2013年1-11月,我国累计出口塑料制品814.77万吨,日用塑料制品、建筑用塑料制品、其他塑料制品出口额增速均超过30%;累计出口金额达317亿美元,同比增长11.7%。在“十二五”期间,我国塑料产业要推进产业结构优化升级,努力提高产业技术水平,使塑料制品总产量的年增长率为10%,2015年预计塑料制品总产量可达到5 000万吨,如图1所示为我国近两年塑料制品的出口情况。

塑料模具的发展是随着塑料工业的发展而发展的。近年来,人们对各种设备和用品轻量化及美观和手感的要求越来越高,尤其是电子产品领域,手机的外观塑料制品成为影响人们购买手机的主要因素之一,这就为塑料制品提供了更为广阔的市场。手机产品要更新换代,必然要求塑料模具随之发展。模具是工业生产的基础工艺设备,被称为“工业之母”。75%的初加工工业产品零件,50%的精加工零件由模具成型,绝大多数的塑料制品由模具成型。目前,我国模具行业的总体水平比较落后,尤其是对于国际先进水平有一定的差距,模具产出满足不了模具市场的需求,国产模具对市场的满足率不足80%,而对于模具技术含量高的中高档模具,其满足率不足60%。

图12012 R年1月-2013年12月我国塑料制品出口情况

2 手机注塑模发展存在的主要问题

随着手机行业发展的变迁,中国早已成为世界手机塑料制件的生产基地。尽管我国的注塑模设计在近几年得到了快速的发展,但是我国注塑模具在设计制造水平等方面要比德、美、日、法等工业发达国家还是要落后许多,主要表现在以下的几个方面。

(1)供给和需求不平衡

当今国内自配率不足,可以看到低档模具供过于求,中高档模具自配率不足60%。尽管中国模具工业发展迅速,但与需求相比,供不应求的问题还是比较突出的,其主要缺口集中于精密、长寿命、大型、复杂模具领域。因为在模具寿命、精度、制造周期及生产能力等各个方面,我国与国际平均水平和发达国家仍有较大差距,因此,每年需要大量进口模具。

(2)人才与科技发展不相适应

模具行业不同于其他的一般行业,是一种技术密集,资金密集的产业之一。尽管我国在模具设计中已经使用CAE模拟分析,但是我国人才的发展速度跟不上行业的发展速度,现在缺乏各种能把握运用新技术或者高级模具钳工等高技术人才。同时,由于基础差、投入少,缺乏一种长期可持续发展的观念导致我国模具产品及其生产工艺,工具(硬件和软件),装备的设计,研发(包括软件二次开发)和自主创新能力的薄弱。跟发达国家比起来,我国模具CAD/CAE/CAM的技术水平还很低,主要表现在软件开发的进度和水平低,CAE/CAM发展跟不上CAD,整体应用水平低,缺乏CAD/CAE/CAM知识的集成。

(3)标准化的程度低

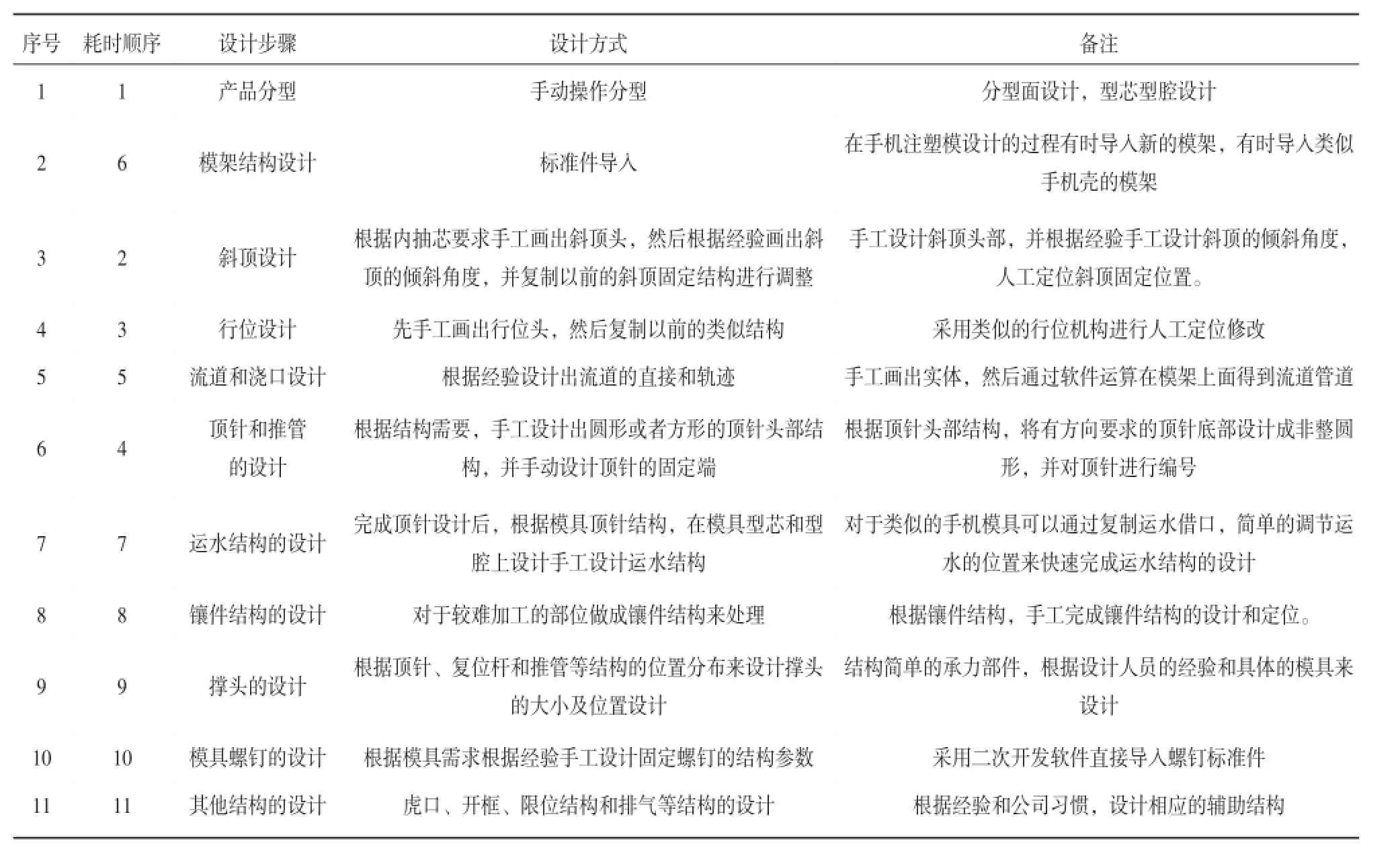

长期以来,我国的注塑模设计受到了“大而全”、“小而全”的影响,模具行业的观念落后,难以完成较大规模的模具成套订单,与国际水平相差很远。虽然有的企业引起了国外的先进加工设备,但是总的装备水平与国外企业相比,依然是望尘莫及,设备控制率和CAD/CAM应用覆盖率要比国外的企业低很多,CAE、CAPP的普及率就更加低了。另外,模具标准化水平低,没有针对同一领域的产品建立针对的数据库,标准件的品种规格少且应用水平低,高品质的都依赖进口,设计现状如下表所示。这些都影响和制约着我国模具发展和质量的提高。

(4)材料等相关技术落后

模具材料性能、质量和品种往往会影响模具质量、寿命及成本,国产模具钢与国外进口钢相比,无论是质量还是品种规格,都有较大差距。塑料、板材、设备等性能差,也直接影响模具水平的提高。

(5)企业管理落后与技术的进步

我国模具企业的管理落后主要体现在生产组织方式及信息化采用等方面。以模具为核心的产业链各个环节的协同发展不足,尤其是材料的发展明显滞后,国内模具材料在品种、质量和数量上都不能满足模具生产的需要,高档模具和出口模具的材料基本上都是靠进口的。模具上游的各种装备(机床、工夹量刃具、检测、热处理和处理设备等)和生产手段(软件、辅料、损耗件等)以及下游的成形材料(各种塑料、橡胶、板材、金属与非金属及复合材料等)和成形装备(橡塑成形设备、冲压设备、铸锻设备等),甚至包括影响模具发展的物流及金融等产业链的各个环节大都分属于各有关行业,大都联系不够密切,配合不够默契,协同程度较差,这就造成了对模具工业发展的制约。

3 影响我国手机注塑模模具设计效率的因素

(1)模具设计工程师流动较大

在当前的模具行业中,模具设计人员的流动是非常大的,每个公司的设计思路又不尽相同,这就直接会影响到模具设计的效率。因为在模具设计人员流动的过程会使得模具设计人员的素质总体偏低,因此在控制模具设计效率的问题上会缺乏准确性。此外,人员的经常变动必将使得模具设计的完成水平处于良莠不齐的状态,这就必将影响到模具设计的效率。

(2)模具设计师的主动性不够。

因为模具设计的设计师对工作的热情不够,每天都只是按要求完成任务,所以也就很难创造性的设计出高质量的模具。同时,热情的不够也会使设计人员设计的结构过于固定而缺乏一定的变通和创新,必将严重影响到模具设计的效率以及质量。

(3)设计师的设计水平普遍不高

在当前的模具设计岗位上,很多的设计师是通过专科院校专门培训出来的,对软件的操作非常熟悉,但是对设计的思想理论没有自己的把握和见解。因为,由于他们对模具设计核心技术的不熟练也将导致模具设计的时间过长,而且设计的方案也可能会有各种各样的问题,这就有可能在主管检查过后还要进行不断的修改,从而严重影响到模具设计的总体效率。

(4)公司模具设计没有标准化

如今,由于快速发展的手机市场导致手机生产商对产品需求的多样性不断的增加,因此模具的更新换代也在不断的加快。各个手机制造商和模具设计公司承担着繁重的模具设计任务,对于手机这一类产品经常有很多相似的结构,但因公司没有把类似产品进行标准化分类建库,在设计过程中有很多重复的而且缓慢的人工设计部分耗时太多,耗时结构如表1所示。这也使得设计师在模具设计的过程中不得不做很多重复性的工作,降低了模具设计效率。

表1 R当前手机注塑模模具设计具体情况一览表

(5)设计软件的不足

现在公司进行模具设计的辅助软件大部分用的是Siemens PLM Software公司出品的UG,尽管该软件已经做到非常完善了,但是在公司具体的应用过程中依然有很多的不足,工程师在设计的过程中有很多设计要经过繁琐的操作而不是一蹴而就的快捷,这就导致模具设计的效率不得不有所降低。

4 提高我国手机注塑模设计开发效率的探讨

随着科技的发展和技术的进步,模具早已经是制造业的重要工艺装备。在竞争激烈的手机市场中,谁能提高自己的生产设计效率,谁就能第一时间的占领市场,因此手机模具的设计速度是所有公司追逐的目标。我国模具技术已经得到了很大的发展,但总体来说与国际先进水平相比尚有10年以上的差距,设计的速度也比先进国家也慢了很多。由于模具技术的落后必将使得手机的生产和上市受到影响,所以我国手机注塑模具设计技术的发展是手机模具行业的当务之急。注塑模具种类繁多,不同种类的技术要求也是不一样的,经过调查总结,我国注塑模具模未来必将朝着下列方向不断发展进步。

(1)手机注塑模模具设计特点

随着电子行业的快速发展,手机已经成为一个快消品。因此其在当今市场更新换代的速度非常快,产品的快速更换对模具行业的发展也是一个很大的机遇和挑战。因此手机注塑模就进入了多品种小批量生产时代,人们要求模具的生产周期越短越好,由此可以看出快速经济模具将有广阔的发展前景。

(2)热流道、气辅模具技术的发展

今天的模具行业里面采用热流道技术无疑是提高塑料制件生产率和质量有效途径,而且相比于传统模具,热流道还能大幅度节约原材料。热流道技术在国外的塑料模具中占了50%,有的国家已经达到了80%以上,都得到了良好的效果。另外,气体辅助注射成型也具有很大的优点,如:注射压力低,制品翘曲变形小,表面的质量较好且易于注塑出壁厚跨度比较大的制件。所以它不但可以降低成本,最重要的是可以保证产品的质量。因此,手机外壳模具采用热流道或者气辅模具,将可以在低成本的情况下得到高质量的产品。

(3)提高手机注塑模模具设计的效率方法

随着社会的发展,市场对模具的需求是多品种小批量的背景。如何减少模具设计的周期提高模具设计的效率是模具企业必须考虑和解决的问题。

1)提高模具设计师的工作积极性

在模具设计的企业里面,提高设计师的工作积极性是提高模具设计效率的直接方式,建立完善的模具设计制度体系,采用奖罚分明,把责任分配到每一个设计师身上的制度,对优秀积极的设计人员予以表彰,这样才可以提高设计人员的积极性,进而有效的提高模具设计的效率。

2)提高模具设计人员的素质

模具企业应该要经常给自己的设计人员进行相关的技术培训,了解国内外的最前沿的设计技术,紧跟整个模具大行业的发展。只有这样才能使得设计人员一直都可以保持一种与时俱进的工作态度,从而有效的提高模具的设计效率。

3)建立自己公司的标准库

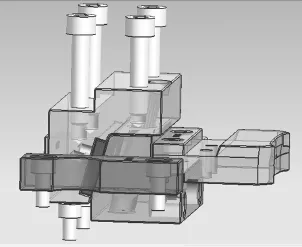

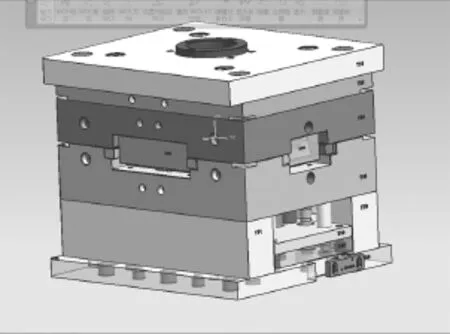

模具设计的标准化是提高模具设计的有效途径。当前模具设计的费时间的原因就在于模具设计的过程中总是重复一样的工作。每个公司在进行同类产品的设计时,其中有很多部分结构是一样的部件,如图2和图3所示。在不同的模具中只需完成少量的修改就可以完成模具设计。因此必须把同类产品的模具进行标准化的归档,从图4所示的模架到各个小的零部件,建立完善的数据库。此外,为了更加方便的调用公司习惯结构,还应该根据公司总体情况,将相同的结构也进行标准化,建立标准库。这样在以后的设计过程中可以不断的重复调用,从而提高模具设计的效率。

图2 斜顶结构

图3 行位结构

图4 模架结构

4)针对性进行软件二次开发

尽管当前标准化的软件很多,很多公司都采用了二次开发的插件帮助提高模具设计的效率[4]。随着具有自主知识产权的模具设计制造和管理软件的研发、提高及推广应用,模具设计在未来会越来越依赖高性能的装备和软件。目前,公司使用较多的都是Siemens PLM Software公司的UG或者PTC公司的Pro/E等计算机辅助软件。但是由于每个公司针对自己的产品进行模具设计的时候都有自己公司的特点,原有的软件经常不能直接满足设计师的要求,这就拖低模具设计的速度。为此,针对公司自己的产品特点和设计师的习惯,开发出一套基于上面设计软件平台的二次开发程序是快速提高公司模具设计的效率的方式。这就

包括:(1)三维CAD/CAM软件开发与提高,实现自动搜索定位并加载行位,斜顶等功能结构的功能;(2)CAE软件的开发与提高,提高产品分析能力,自动定位分型面,浇口以及流道的走势,加快模具设计效率;(3)模具生产企业PDM系统研发;(4)CAD/CAE/CAM无缝集成与一体化及与PDM集成技术的研发与推广应用;(5)模具生产及模具企业信息化管理技术及有关软件的开发提高和推广应用[3]。

5 结论

虽然我国注塑模具近些年已经有了很大的发展,但是跟国外先进水平还有很大的差距,手机模具设计也是如此。在当前这个快速发展社会,模具需求量非常大,提高模具设计的效率以适应市场对产品的需要是模具企业需要解决的首要问题。整合企业内部资源,充分调动设计人员的积极性和创造性,引进并推广热流道和气辅等先进塑料模具技术,提高产品质量降低产品的成本。同时,根据手机注塑模的结构特征,结合模具设计的标准和公司的自身经验特点,针对性的二次开发出适合自身特点的模具设计应用软件,提高手机注塑模的设计周期,是提高公司产品竞争力,保障产品尽早上市从而占领市场的前提。

[1]苏日美.我国注塑模具存在的问题及发展方向[J].河南科技,2013(22):65-67.

[2]冯刚,张朝阁.三种不同类型注塑模具的特点与发展现状[J].工程塑料应用,2013(7):110-114.

[3]任玉珠.基于CAE技术的注塑模具高效率设计方法[J].制造业自动化,2011(3):137-139.

[4]史双元.基于UG二次开发的注塑模具标准件库的研究与开发[D].武汉:武汉科技大学,2012.

(编辑:阮毅)

Efficiency Improvement of Mobile Phone Injection Mold Design and Development

CHEN Kang1,XIAO Xiao-ting1,LIU Xiong-fei2,JIANG Shi-yuan2,ZUO Chi-xing2

(1.School of Materials and Energy,Guangdong University of Technology,Guangzhou510006,China;2.DG Jusheng Plastic and Electronic Products Ltd,Dongguan523875,China)

From investgation and analysis about injection mold design of companies at present,we know that mobile phone injection mold design is more and more effective and sophisticated in combination with market needs at the moment.Design circle of mobile phone has to be shorter because of its rapid replacement.We aim at characteristics of mobile phone injection mold design and take secondary development base on 3D modeling software,and then develop suitable software of our company,which is necessary to integrate standard and experience in present and improve design efficiency.

mold design;design efficiency;secondary development

TG76

A

1009-9492(2015)01-0016-05

*广东省部产学研合作专项(编号:2012B091000017)

2014-05-16

陈康,男,1992年生,广东河源人,硕士研究生。研究领域:材料成形UG模具设计二次开发。