节能精馏新技术在改良西门子法多晶硅生产中的应用

赵 雄 姜利霞 严大洲 万 烨 杨永亮

(1.洛阳中硅高科技有限公司, 河南 洛阳 471000; 2.中国恩菲工程技术有限公司, 北京 100038)

新能源

节能精馏新技术在改良西门子法多晶硅生产中的应用

赵 雄1,2姜利霞2严大洲1,2万 烨1,2杨永亮2

(1.洛阳中硅高科技有限公司, 河南 洛阳 471000; 2.中国恩菲工程技术有限公司, 北京 100038)

在西门子法多晶硅生产中,降低精馏能耗和提高精馏产品质量的方向主要是优化的工艺流程和高效的分离技术。通过应用预热进料、优化塔组排列顺序、差压热耦合精馏技术及高效规整填料等方法,提高了操作稳定性和产品质量,降低了能耗。

节能精馏新技术; 高效分离技术; 多晶硅

改良西门子法是目前全世界多晶硅生产企业应用最多的方法。我国的多晶硅生产也大多采用改良西门子法。改良西门子法生产多晶硅的最主要的中间产品为高纯三氯氢硅。三氯氢硅的纯度直接影响到多晶硅产品的纯度,三氯氢硅的提纯精馏是多晶硅生产的关键环节[1]。

改良西门子法多晶硅生产工艺流程包括三氯氢硅合成、三氯氢硅提纯、三氯氢硅还原、还原尾气干法回收、四氯化硅氢化等工序。在该工艺流程中,除三氯氢硅还原外,其它过程均涉及精馏工艺,所需的精馏系统具有高回流比和高理论板数特征。但是,目前国内多晶硅生产中所用精馏技术与发达国家相比仍存在差距,突出问题为能耗高和品质不稳定,且整个生产过程的气态污染物大多来源于精馏操作。该技术环节已成为制约我国高品质多晶硅材料生产的主要技术瓶颈之一,急需技术突破。

降低精馏能耗和提高精馏产品质量的方向主要有优化的工艺流程和高效的分离技术。目前国内精馏提纯的工艺流程大多为顺序流程,即传统的两塔流程,从1#塔进料,1#塔塔顶和2#塔塔底分别排高低沸,2#塔塔顶出产品。此流程的优点是工艺简单,操作方便,物料流向清晰,缺点是能耗高,不能达到能量的有效利用。下面从工艺流程优化和应用高效分离技术两方面来阐述节能精馏新技术和高效分离技术在改良西门子法多晶硅生产中的应用。

1 优化工艺流程

目前国内外学者已经针对改变精馏流程来达到节能降耗的目的进行了大量的研究,包括预热进料、优化多塔精馏的排列顺序、多效精馏、增设中间冷凝器和中间再沸器、热泵精馏、透热精馏、内部能量耦合精馏和差压热耦合精馏等,其中预热进料、多效精馏和差压热耦合精馏技术的工程适用性更强,应用价值较高,以下分别进行介绍。

1.1 预热进料

精馏塔的塔顶采出液、侧线采出液和塔釜采出液都在其相应组分的沸点下由塔内采出,但因其采出温度较高常常需要冷却以保证后续使用和储存的稳定性。故可利用温度较高的采出料来预热温度较低的进料,从而达到节能降耗的目的。同时以较低温位的热能代替再沸器所要求的高温位热能,可有效降低设备投资[2]。

1.2 多效精馏

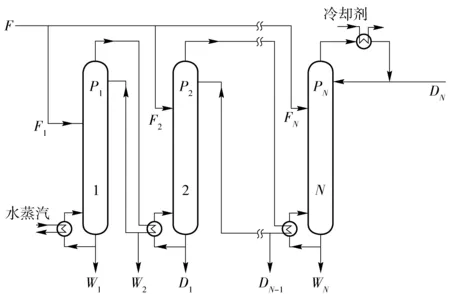

多效精馏的原理为采用一系列压力依次递减或递增的精馏塔来完成多组分物料的分离,高压塔塔顶蒸汽用于加热压力较低塔的塔釜液,从而起到节能降耗和减小设备投资的目的。多效精馏的节能效果与效数近似成正比,效数越多,节能效果越好。但效数会受到热源温度和操作控制难度的限制,效数越多,设备投资越大且操作困难,故常采用双效精馏[3]。多效精馏流程参见图1。

图1 多效精馏塔示意图

1.3 差压热耦合精馏

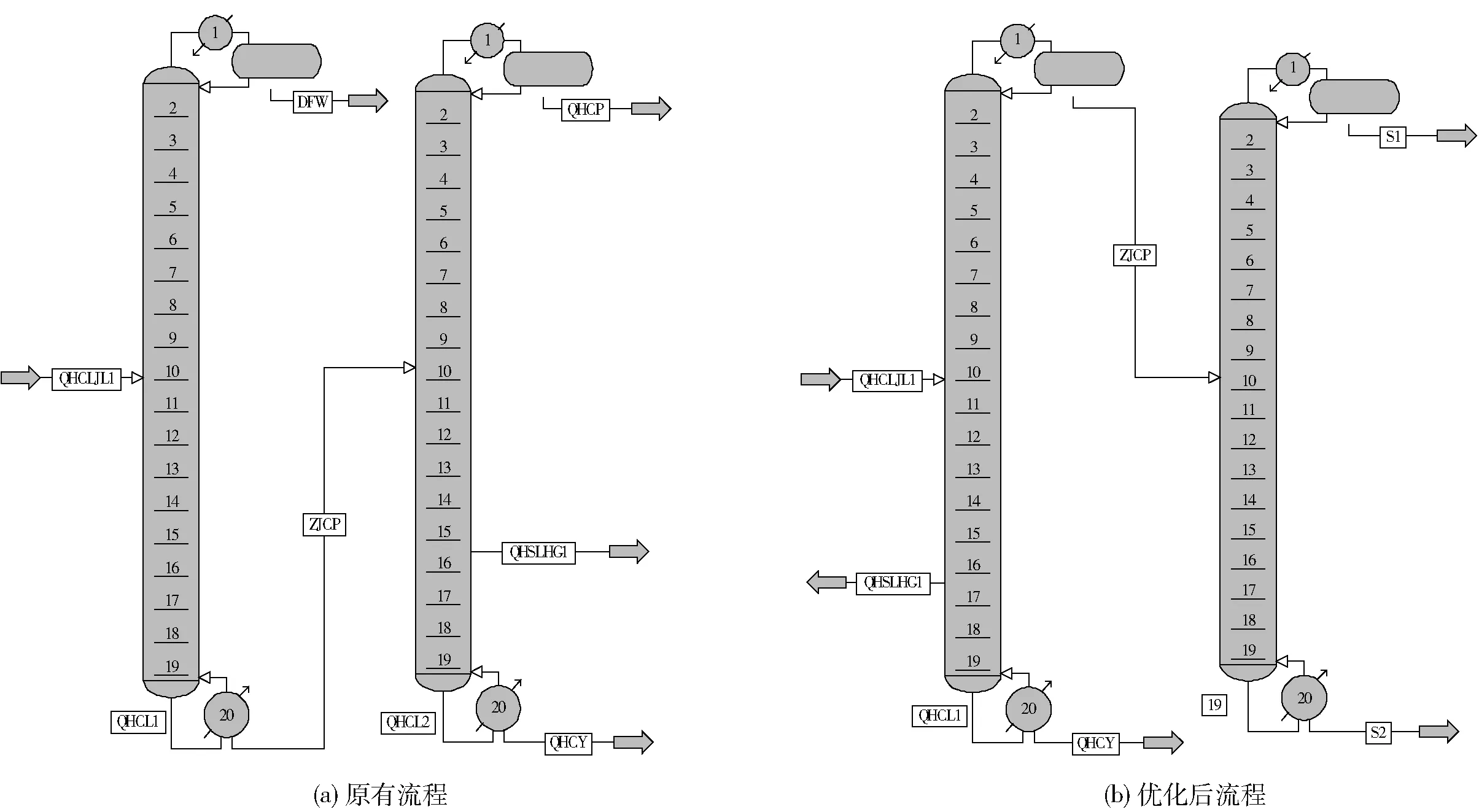

差压热耦合精馏技术是利用夹点技术,通过调整两塔压力及技术上的优化和匹配,使高压塔的塔顶蒸汽作为低压塔塔底液体的热源,实现塔组内部冷热负荷的交换,对能量进行套用。高压塔塔顶蒸汽不直接进入冷凝器,而进入冷凝再沸器的壳程,冷凝后的物料进入辅助冷凝器进一步冷凝,以保证物料完全冷凝成液体或过冷;而低压塔的塔釜液体经冷凝器再沸器管程汽化节省了高压塔塔顶蒸汽冷凝需要的冷源和低压塔塔釜液体汽化需要的热源,可降低能耗40%~50%[4],具体流程参见图2。

图2 差压热耦合精馏技术工艺流程图

2 高效分离技术

2.1高效规整填料

填料是填料塔最重要的传质内件,其性能主要取决于填料表面的润湿程度和汽液两相流体分布的均匀程度。相比于塔板,填料可在单位体积内提供较大的传质面积,从而可达到较高的分离纯度。相对于散堆填料,规整填料可以提供更大的比表面积和表面润湿性。目前常用的规整填料为波纹填料,其基本类型有丝网形和孔板形两大类,均是20世纪60年代以后发展起来的新型规整填料,主要由平行丝网波纹片或板波纹片平行、垂直排列组装而成,具体参见图3。

图3 高效规整填料

2.2 高效导向筛板

高效导向筛板是在总结了以前塔板使用过程中存在的各种优缺点而发展起来的一种高效塔板。该塔板具有生产弹性大、分离能力高、单板压降小、结构简单和维修方便的特点。

高效导向筛板的工作原理[5-6]如图4所示,在高效导向筛板上开设了大量筛孔及少部分导向孔,通过筛孔的气体在塔板上与液体错流,穿过液层垂直上升,通过导向筛板的气体沿塔板水平前进,将动量传递给塔板上水平流动的液体,从而推动液体在塔板上均匀稳定前进,克服了原来塔板上的液面落差和液相返混,提高了生产能力和板效率,解决了堵塔、液泛等问题。另外,由于传统塔板存在液面梯度,在塔板的上游总存在一个非活化区,此区域内气流无法穿过液层而上升鼓泡,如对浮阀塔板,上游的几排浮阀无法打开,而对筛板塔板,上游的一个区域内无气泡鼓出。根据实验测定,非活化区的面积往往占塔截面积的1/3左右。高效导向筛板在液流入口处增加了向上凸、呈斜台状的鼓泡促进器,促使液体一进入塔板就能鼓泡,改善气液接触与传质状况。

图4 高效导向筛板结构原理示意图

图5 某塔组1#塔三种流程示意图

3 应用实践

为降低精馏提纯的能耗和提高产品质量,某多晶硅生产企业对原有精馏提纯系统中存在的不足和存在优化潜力的地方进行了改进,取得了显著效果。下面从几方面阐述节能精馏新技术在改良西门子法多晶硅生产中的应用。

3.1 预热进料

图6 某塔组两种不同排列顺序的工艺流程图

某塔组利用1#塔中下部采出的产品来预热进料,取得了良好的节能效果,同时降低了设备投资。图5显示了此塔组1#塔三种不同的流程示意图。表1中显示了三种不同预热方式对公用工程和设备换热面积的影响。从表1可以看出,完全用蒸汽预热进料和不预热进料相比,蒸汽消耗、冷却水消耗和产品冷却器换热面积保持一致,而完全用蒸汽预热进料所需的再沸器和预热器换热面积总和比不预热进料少110 m2,一定程度降低了设备成本。用产品和蒸汽共同预热进料后,蒸汽消耗降低2.05 t/h,降低比例为14.87%,冷却水消耗降低188.3 t/h,降低比例为100%,进料预热器和产品冷却器换热面积都有所降低,所以用高温产品和蒸汽共同预热进料会有效降低能耗和设备成本。

表1 不同预热进料方式对公用工程和设备换热面积的影响

3.2 优化塔组排列顺序

图6显示了某塔组两种不同的工艺流程。原有流程中,从1#塔中部进料,塔顶排低沸物,1#塔塔底采出物从2#塔中部进入,2#塔顶出产品1,中下部采出产品2,塔底采出高沸物。此流程有以下两缺点:两塔的负荷都比较大;由于进料中金属杂质含量高(主要是Al)容易堵塞塔板,影响分离效果,且此流程中高含量的金属杂质要经过两个塔,会影响两个塔的稳定操作。

优化后流程,从1#塔中部进料,中下部采出产品2,塔底采出高沸物,1#塔塔顶采出物从2#塔中部进入,2#塔塔顶采出低沸物,塔底采出产品1。此流程有以下两优点:(1)因进料中的产品2含量较高(80%左右),将产品2从1#塔排出后,会很大程度降低2#塔的负荷,在同样塔径的情况下,会提高2#塔的进料回流比,从而提高产品1的质量。(2)将高沸物从1#塔塔底排出后,保证从1#塔塔顶进入2#塔中部的物料中金属杂质含量足够低,从而确保了2#塔的操作稳定性。

3.3 差压热耦合精馏

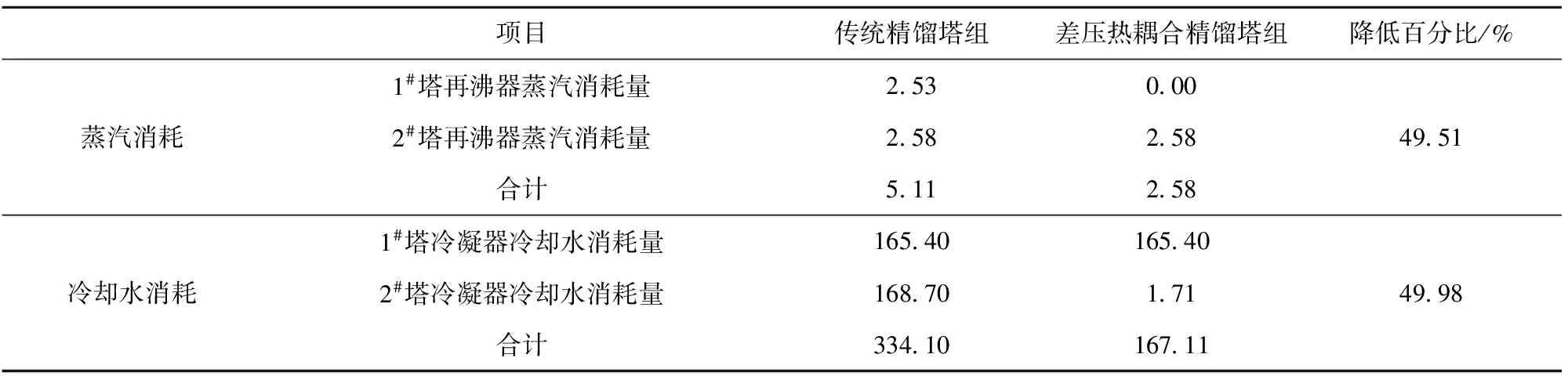

某精馏塔组原采用传统的两塔顺序流程,后进行差压热耦合精馏技术改造。差压热耦合精馏塔组和传统精馏塔组的蒸汽消耗和冷却水消耗比较结果见表2。从表2中可以看出,相比于传统精馏塔组,差压热耦合精馏塔组的蒸汽和冷却水消耗都降低接近50%,节能效果显著。

表2 传统精馏塔组和差压热耦合精馏塔组蒸汽和冷却水消耗对照表 单位:t/h

3.4 高效规整填料塔

原设计中精馏塔组采用筛板塔,通过技术改造,将原精馏塔组改造为高效规整填料塔组,在处理量和产品质量方面都有提高,特别是高纯三氯氢硅产品的含碳组分含量降低较为明显,使多晶硅产品中的碳含量降低了50%以上,为生产电子级多晶硅提供了很好的条件,其具体原理如下。

目前高纯三氯氢硅产品中含碳组分的存在形式还没有定论,推测以有机氯硅烷形式存在。表3中显示了几种有机氯硅烷的沸点与氯硅烷沸点的对照关系。从表3中可以看出,二氯二氢硅(DCS)、三氯氢硅(TCS)和四氯化硅(STC)(以下以简写形式表示)都有沸点接近的有机氯硅烷,特别是TCS与STC中间的DMCLSI(C2H7ClSi)沸点为35.50 ℃,与TCS沸点(31.85 ℃)很接近,故两者分离非常困难,需要较高的理论板数和回流量。以下假设精馏塔组进料中各成分质量分数为DCS(2.0%)、TCS(95.5%)、DMCLSI(0.5%)和STC(2.0%),分别比较了精馏塔组改造前后精馏产品中TCS和DMCLSI质量分数的变化趋势,见图7和图8。精馏塔组改造前,1#和2#塔的理论板数都为25块,将原筛板改成高效规整填料后,1#塔理论板数为100块,2#塔理论板数为60块。从图7可以看出,在各种进料回流比(2#塔回流量/2#塔进料量)下,改造后产品中TCS的质量分数都比改造前高,且改造后产品中TCS的质量分数随进料回流比的增大而增大,而改造前精馏产品中TCS的质量分数随进料回流比的增大而变化不大。从图8可以看出,在各种进料回流比下,改造后精馏产品中DMCLSI的质量分数都比进料中低,而改造前精馏产品中DMCLSI的质量分数都比进料中高,这说明改造前的精馏塔组不但没有降低进料中的碳含量,反而使碳含量升高。图8还显示,随进料回流比的增大,改造后曲线与进料线相差越来越大,表明除碳效果越来越好。所以,从上面的分析中可以得到如下结论:(1)改造前精馏塔没有除

表3 有机硅和氯硅烷的沸点表 单位:℃

图7 精馏塔改造前后精馏产品中TCS质量分数变化趋势图

图8 精馏塔改造前后精馏产品中DMCLSI质量分数变化趋势图

碳的作用,只会使碳含量升高。(2)改造后精馏塔除碳效果明显,且进料回流比越大,除碳效果越好。

4 结论

将节能精馏新技术应用于某公司改良西门子法多晶硅生产后,起到了如下作用:

(1)节能降耗,最高降低能耗近50%。

(2)提高精馏塔操作稳定性,从而稳定产品质量。

(3)降低高纯三氯氢硅产品的含碳组分含量,从而降低多晶硅产品的碳含量,提高产品品质。

[1] 孙学政,刘奋宙.三氯氢硅生产技术及市场[J]. 中国氯碱,2008,8:15-17.

[2] 冯霄.化工节能原理与技术[M].北京:化学工业出版社,2004.99-101.

[3] 李群生.精馏过程的节能降耗及新型高效分离技术的应用[J].化肥工业,2003,30(1):3-9,57.

[4] Olujic Z, Fakhri F, et al. Internal heat integrated-the key to an energy-conserving distillation column[J]. Journal of Chemical Technology and Biotechnology,2003,78(): 241-248.

[5] 李群生,王爱军,毛明华,等. 高效导向筛板理论研究及其在异戊二烯萃取精馏中的应用[J]. 石油化工,2004,33(4):368-371.

[6] 毛明华,李群生,王爱军. 高效导向筛板流体力学性能研究[J]. 北京化工大学学报,2004,31(3):27-30.

Application of New Energy-saving Distillation Technology in the Improved Siemens Poly-silicon Production

ZHAO Xiong, JIANG Li-xia, YAN Da-zhou, WAN Ye, YANG Yong-liang

Process optimization and efficient separation technology are the main direction of reducing energy consumption and improving distillation product quality in Siemens poly-silicon production. By preheating the feed material, optimizing the order of the tower column group, employing differential thermal coupling distillation technology and efficient packing column methods and others, the operational stability and product quality is improved, and the energy consumption is reduced.

new energy-saving distillation technology; efficient separation technology; poly-silicon

2015-04-22

赵雄(1983—),男,山西大同人,硕士,工程师,主要从事多晶硅生产相关的科研、工程设计和生产管理工作。

TQ264.1

A

1008-5122(2015)05-0049-05