铟冶炼过程中反萃液净化渣的酸洗研究与应用

翟爱萍 杨亚军

(河南豫光锌业有限公司, 河南 济源 454650)

工艺节能

铟冶炼过程中反萃液净化渣的酸洗研究与应用

翟爱萍 杨亚军

(河南豫光锌业有限公司, 河南 济源 454650)

湿法铟冶炼过程中,使用中和净化法可以有效除去反萃液中的大部分杂质。但是,工艺操作过程中因部分铟水解或渣含水分高等问题,会造成铟的大量流失。在生产过程中,对中和净化法产生的净化渣进行连续两次酸洗,可将净化渣含铟降至0.5%以下。

铟冶炼; 中和净化; 反萃液; 酸洗

0 前言

目前国内生产精铟最常用的工艺为:含铟铁矾渣经干燥、焙烧、硫酸浸出、萃取、反萃、置换、碱熔、电解精炼得到精铟;含铟烟尘及氧化锌粉等粉尘物料采取硫酸浸出、萃取、反萃、置换、碱熔、除杂、电解精炼得到精铟。在实际生产过程中,由于铟原料的复杂性,反萃液含杂质高,影响置换海绵铟质量或海绵铟不能成团,造成铟大量损失。因此国内很多铟冶炼企业在置换前,对反萃液进行除杂净化。

比较成熟的反萃液净化工艺有中和水解净化法、置换净化法和硫化沉淀净化法等。

(1)中和水解净化法:除碱金属,一价铊及某些碱土金属外,其他金属的氢氧化物都难溶于水,因此将其盐水的水解液中和到一定pH值,则会发生水解沉淀,达到选择除杂的目的。

(2)置换净化法:利用电位较负的金属置换出电位较正的金属。选择合适电位的金属,置换出其它杂质金属。

(3)硫化沉淀净化法:硫化沉淀净化法是基于许多元素的硫化物难溶于水的原理。在控制一定的pH值下,加入硫化剂(硫化钠或硫化氢),可有效去除溶液中的锑、铜、砷等杂质,从而净化含铟溶液。

但是工艺过程中因部分铟水解或渣含水分等问题,会造成铟的大量流失,故对反萃液净化渣的酸洗研究对降低净化渣含铟具有重要意义。本文就中和净化法净化反萃液进行了研究。

1 工艺研究及生产实践分析

跟踪研究了某铟冶炼厂的生产工艺。某厂生产精铟的原料主要是锌冶炼过程产生的水解富铟渣,铟烟尘及氧化锌粉等粉尘物料,原料复杂,进入反萃液中的杂质多,置换出的铟压不成团或在高温下无法熔解,造成铟的浪费,故采用中和净化法净化反萃液,对工艺过程进行了研发,并应用于工业生产中。

1.1 中和净化法的工艺试验研究

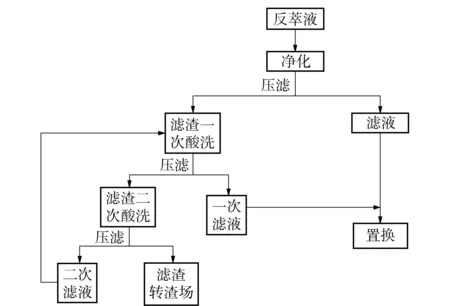

中和净化法工艺流程如图1所示。

图1 中和净化法的工艺流程

中和净化法的原理是将反萃液的酸度调至pH值2.0~2.5,使反萃液中铋、锡等主要杂质水解而达到净化的目的。此工艺操作简单,但在实际生产中其主要缺陷是净化渣中含铟高,如表1所示。

表1 生产过程中净化渣含铟 单位:%

1.2 试验条件对净化渣中铟含量的影响

试验过程中分析了液固比、初始酸度、终了酸度、反应温度等因素对反萃液净化渣两次酸洗的影响。

1.2.1 液固比

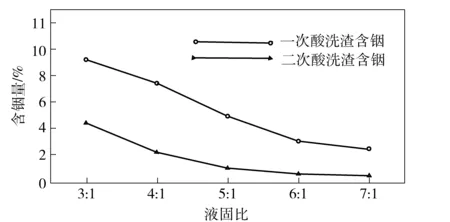

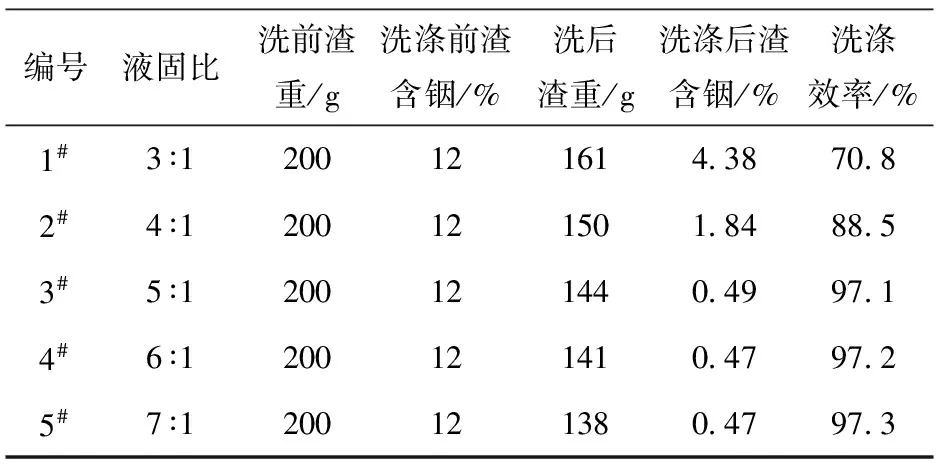

在不同的液固比下,一次、两次酸洗后渣中铟含量及酸洗液中含铟情况如图2、表2所示。

经过多次试验分析,酸洗液固比取5∶1左右效果比较好,一次酸洗含铟可达15~20 g/L,二次酸洗含铟3~6 g/L,连续两次酸洗终渣含铟可控制在0.5%以下。液固比在5∶1时洗涤效率达97.1%,从生产成本上考虑,选择液固比5∶1最佳。

图2 不同液固比下连续两次酸洗后渣中铟含量

表2 不同液固比下两次酸洗后洗涤效率及渣铟含量

1.2.2 温度和时间

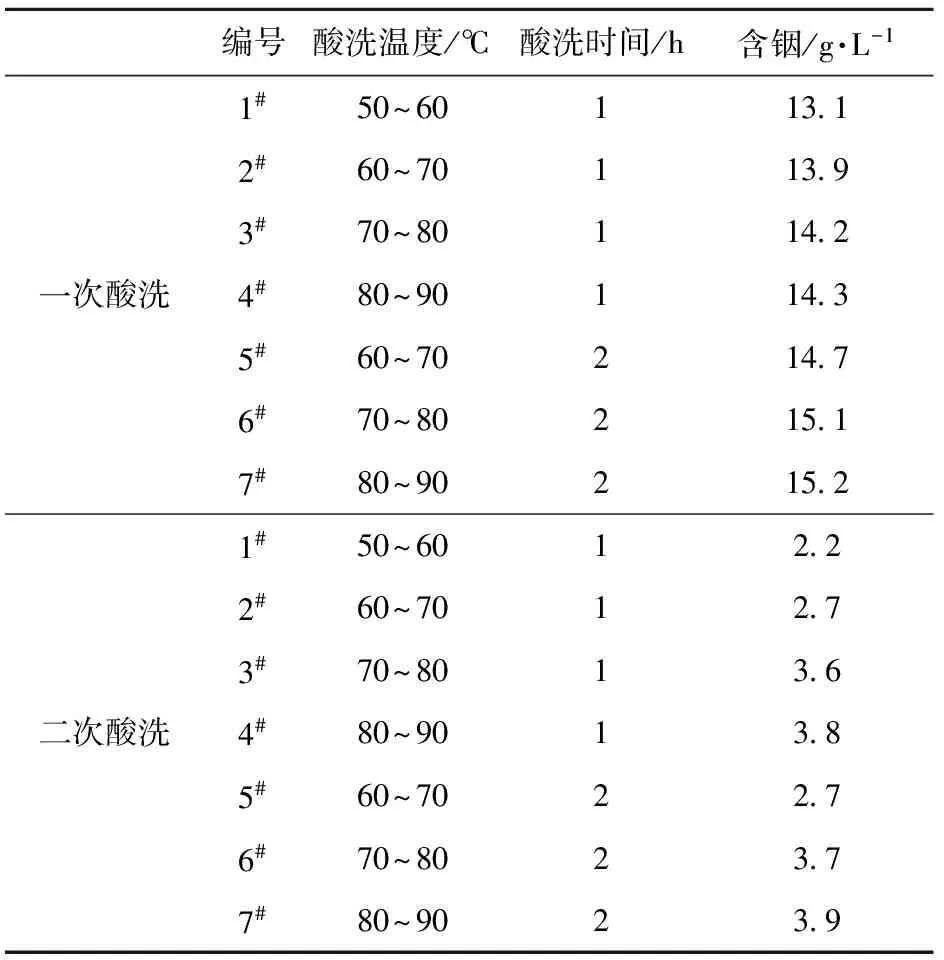

温度决定溶液的粘度、离子扩散速率等。试验过程选取不同的酸洗温度及反应时间,酸洗液中的含铟量明显不同,最佳的一次酸洗温度60~70 ℃,反应时间2 h;二次酸洗温度70~80 ℃,反应时间1 h,见表3。

表3 不同的温度和时间下一次酸洗液及二次酸洗液中铟含量的变化

1.2.3 酸洗酸度

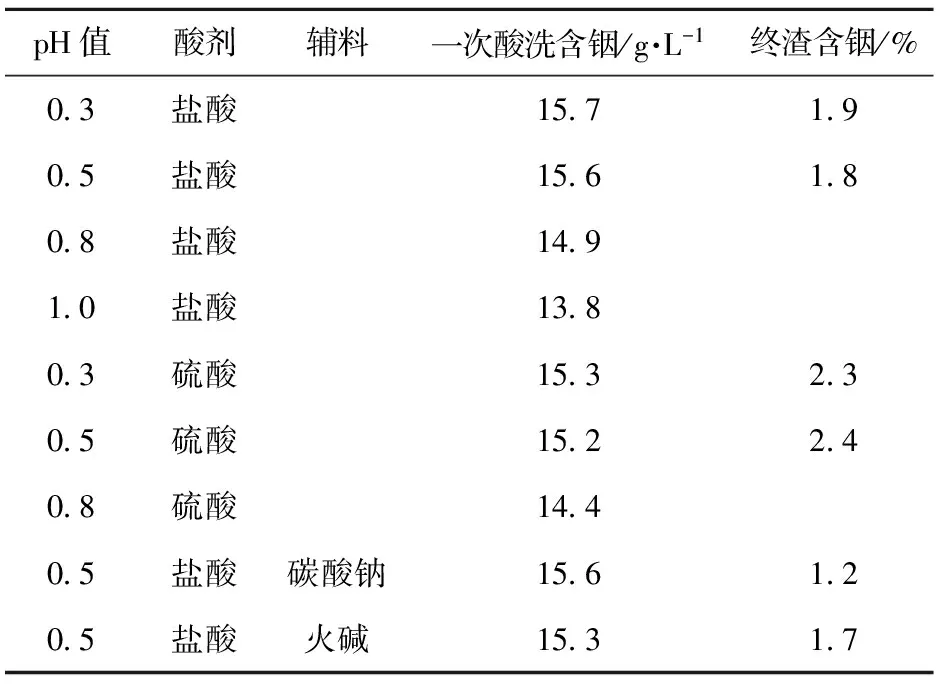

使用盐酸、硫酸、辅料碳酸钠及火碱研究对浸出的影响。

根据多次试验数据分析,酸洗过程初始酸度过高消耗辅料量大,酸度过低酸洗效果较差;使用盐酸比使用硫酸浸洗效果好;调整终酸使用辅料碳酸钠比使用火碱效果更佳,见表4。

表4 一次酸洗及终渣含铟的变化

反萃净化渣酸洗液不能直接进置换工序,必须经过再次净化,所以必须控制酸洗液的pH值;使用硫酸酸洗会产生难溶的复盐,使铟损失;使用辅料火碱反应太强,不好控制,铟损失大。

2 生产实践及效果分析

应用中和法净化反萃液后,解决了置换铟绵发黑,压不成团的问题。铟绵质量较高,铟阳极纯度达到99%左右;从反萃液到铟阳极的金属回收率可达到98%以上;同时,解决了中和净化过程中净化渣含铟高的问题。在实际生产过程中,工艺稳定,产出产品质量高,铟损失低。

3 结束语

中和净化后的净化渣经连续两次酸洗,酸洗液固比取5∶1,一次酸洗温度60~70 ℃,反应时间2 h;二次酸洗温度75~85 ℃,反应时间1 h,可使渣含铟降低到0.5%以下。使用盐酸比使用硫酸浸洗效果好;调整终酸使用碳酸钠比使用火碱效果更佳。

[1] 李洪桂,等.湿法冶金学[M].长沙:中南大学出版社,2005.

[2] 彭容秋.锌冶金[M].长沙:中南大学出版社,2005.

[3] 邱竹贤.有色金属冶金学[M]. 北京:冶金工业出版社,2008.

[4] 朱云. 冶金设备[M]. 北京:冶金工业出版社, 2009.06.

[5] 董英,王吉坤,冯桂林. 常用有色金属资源开发与加工[M]. 北京:冶金工业出版社, 2005.06.

云铝阳宗海铝电解分公司高龄槽管理工作又上新台阶

7月15日,云南铝业阳宗海铝电解分公司200 kA 211号槽槽龄达到13年共计4 748天,标志着铝电解分公司的高龄槽管理工作又上一个新台阶。

211号槽是该分公司200 kA电解槽的“长寿之星”,2002年正式通电,至今整整13个春秋,比行业同规格槽型的平均槽龄高出了近一倍,为节约大修费用做出了积极贡献。

截至目前,该公司200 kA电解槽槽龄达到4 000天以上的槽台数占其总数的7.4%,3 000天以上占11.37%。为了这些高龄槽的健康长寿,近几年,分公司在探索中分批采用了曲面阴极槽、双钢棒平面阴极槽等新工艺、新技术;焙烧启动过程采用焦粉焙烧、湿法无效应启动,以及连续式灌注电解质,低电压启动等措施,特别是启动后的快速降电压,对电解槽阴极内衬的损伤降到了最低。再加上近年来实施的“三度寻优”控制技术、“低温低电压”生产技术、“高龄槽稳定生产技术的研究与应用”等项目,使生产工艺得到持续优化。

Research and Application of Pickling for Stripping Liquid Purification Slag during Indium Smelting Process

ZHAI Ai-ping, YANG Ya-jun

During the indium wet smelting process, most of the impurities in the stripping liquid is effectively removed by using the neutralization purification method. But, because of part indium hydrolysis or slag high moisture content in the process of technological operation, which will cause huge loss of indium. In the process of production, pickling the purification slag two times continuously, which produced by the neutralization and purification , the indium content in the purification slag can be decreased below 0.5%.

indium smelting; neutralization purification; stripping liquid; pickling

2015-05-24

翟爱萍(1971—),女,河南济源人,大学本科,工程师,主要从事锌冶炼工艺研究工作。

TF843.1

B

1008-5122(2015)05-0009-03