海绵钛冶炼过程中从泥浆回收四氯化钛的方法研究与应用

王 鹃

(金川集团股份有限公司钛厂, 甘肃 金昌 737100)

海绵钛冶炼过程中从泥浆回收四氯化钛的方法研究与应用

王 鹃

(金川集团股份有限公司钛厂, 甘肃 金昌 737100)

为了高效环保地实现泥浆中粗四氯化钛的回收,某厂通过氯化烟气管道中安装多级喷头,将雾化泥浆逆向喷淋于烟气表面,在与烟气进行充分接触过程中进行换热,同时通过控制泥浆喷淋速度达到烟气的稳定降温除尘,在不干扰氯化工序生产的情况下实现了泥浆中粗四氯化钛的回收。

粗四氯化钛; 逆向喷淋; 降温除尘; 沉淀泥浆

0 前言

在海绵钛的冶炼过程中,粗四氯化钛作为最重要的原料产品之一,其生产、提纯及回收方法已经成为钛冶炼项目中的研究重点。海绵钛生产中粗四氯化钛的质量直接关系到最终产品的品位。由于目前海绵钛生产技术的局限性,在粗四氯化钛的生产过程中,沸腾氯化炉出口烟气中所含的大量高沸点氯化物和随气流夹带的固体颗粒杂质,经收尘冷凝,其大部分与四氯化钛分离,但仍有少部分粉尘杂质通过淋洗设备时被冷凝四氯化钛淋洗下来,进入液体粗四氯化钛中。经沉降槽进行固液分离,悬浮在四氯化钛中的高沸点氯化物和固体颗粒等杂质被逐渐沉积在沉降槽的底部,呈泥浆状。这部分泥浆必须进行处理,回收其中的四氯化钛,以提高金属回收率,消除处理泥浆渣时所产生的环境污染,从而达到较好的经济效益和社会效益。

1 早期泥浆处理方法

1.1 泥浆蒸发法

早期的海绵钛生产企业主要采用泥浆蒸发法,该法通过外加热量对泥浆加热,使其中的四氯化钛蒸发汽化,再将气态四氯化钛冷凝回收。泥浆蒸发法有很多不足,表现在设备加工比较复杂,工作环境腐蚀严重,故障较多,开工率比较低。加热过程中泥浆不能蒸得太干,否则将因烧结造成蒸发器壳体或双螺旋变形,导致传动部分移位破坏,甚至设备报废。因此,该法的粗四氯化钛回收率较低,并逐渐被泥浆返回利用法所淘汰。

1.2 泥浆返回利用法

另有部分企业通过将泥浆返入沸腾氯化炉中回收其中的粗四氯化钛。沉降槽底部的泥浆或精制工序返回的泥浆,经渣浆泵输送至泥浆高位槽,当氯化炉炉温过高时,间歇加入氯化炉内。但这种加入方式会改变沸腾氯化炉的炉况,在操作过程中不易控制,尤其对于较大规模的海绵钛生产过程控制存在较大难度。

1.3 真空蒸馏法

目前生产中还有一种回收泥浆中粗四氯化钛的方法,就是将粗四氯化钛泥浆与熔点低于300 ℃的金属氯化物熔盐搅拌混合,加热使混合物中的四氯化钛在常压或减压的条件下蒸发;最后将粗四氯化钛蒸发后剩余的残渣经100~600 ℃真空蒸馏,回收其中的金属氯化物熔盐。这种方法的成本较低,回收的金属氯化物熔盐可以循环利用,但是该方法在生产中需要增加真空蒸馏设备,不适用于大规模海绵钛生产。

2 泥浆中粗四氯化钛回收方法的研究

泥浆中四氯化钛的回收是海绵钛生产过程中的研究重点。早期的泥浆回收处理方法基本都存在回收率低的问题,而且在泥浆间歇性返回氯化炉的过程中,会改变氯化炉的炉况,导致生产波动。目前国内海绵钛生产中对泥浆的早期处理方法已逐渐被淘汰。新方法不仅要求在泥浆回收工艺中要有高的回收率,并且要通过工艺改进大大减少泥浆渣处理过程中对环境的污染及对整个炉况的影响。因此,某厂针对早期泥浆处理工艺的局限性,提出了一种新的泥浆回收处理工艺,即通过将泥浆雾化并与烟气进行逆向喷淋实现烟气的降温除尘及泥浆中四氯化钛的回收。该方法在现场实施后取得了较好的效果,提高了泥浆中四氯化钛的回收率,避免了泥浆进入炉子对整个生产系统的影响,也避免了泥浆因雾化效果不好而导致的部分泥浆以液体形式排出对环境的污染。

3 湍冲洗涤法回收泥浆中粗四氯化钛原理及特点

鉴于海绵钛生产中早期工艺的局限性,某厂进行了工艺改造。为了提高泥浆中粗四氯化钛的回收率,提出了一种日渐形成趋势用于粗四氯化钛生产的泥浆回收方法及时同步处理生产过程中产生的泥浆。该方法主要是通过在氯化炉出口烟道的竖直湍冲管增加多级喷头进行逆向湍冲喷淋,将泥浆雾化后控制一定的喷射速率,雾化后泥浆与烟气进行逆向充分接触换热,控制泥浆喷入量,使氯化炉出口烟气温度降至550 ℃左右,烟气中经湍冲洗涤析出的颗粒落入收尘冷凝器内,排入到收尘冷凝器下的渣罐中,从系统中除去,实现粗四氯化钛的回收。

为强化泥浆雾化效果,采用多级喷头进行逆向湍冲喷淋,即高速的泥浆液体射向逆向流动的烟气,利用烟气的动量在逆喷管内使洗涤液四散飞溅,洗涤液与烟气达到动平衡处形成稳定的强湍流泡沫柱。在此区域,烟气与泥浆充分接触,随接触面高速更新,烟气中的粉尘被湍流的液膜包裹、溶解,进入收尘冷凝器,泥浆汽化,实现烟气的降温除尘,从而达到泥浆中四氯化钛的回收。

湍冲洗涤法回收泥浆中粗四氯化钛的特点如下:

(1)通过巧妙的工艺设计,避免了原泥浆处理过程中的回收率低及对环境的污染问题以及对炉温的影响。采用逆向湍冲洗涤进行降温除尘的雾化效果好,除尘效率高,四氯化钛回收率高,避免了雾化效果不好时,泥浆以液态形式排出,污染环境,同时也可以避免炉顶返回泥浆对炉况的影响;泥浆可连续喷入,实现了生产的连续化,工艺设备简单,操作安全。

(2)泥浆管路设置了氮气反吹管路,可以防止湍冲管道及喷头的堵塞,从根本上避免了管道堵塞造成的工艺中断。

4 生产现场改造及效果

某厂海绵钛生产过程中泥浆的回收处理在改造之前主要应用泥浆的返回利用法,氯化工序及精制系统产生的泥浆储存于泥浆高位槽,在氯化炉炉温较高时间歇加入泥浆。根据生产实践,在生产过程中加入泥浆会导致氯化炉炉温降低,虽然在炉温较高时加入,但是这种加入方式在现场很难控制温度的变化,从而导致生产反应的不充分,生产效率低下。

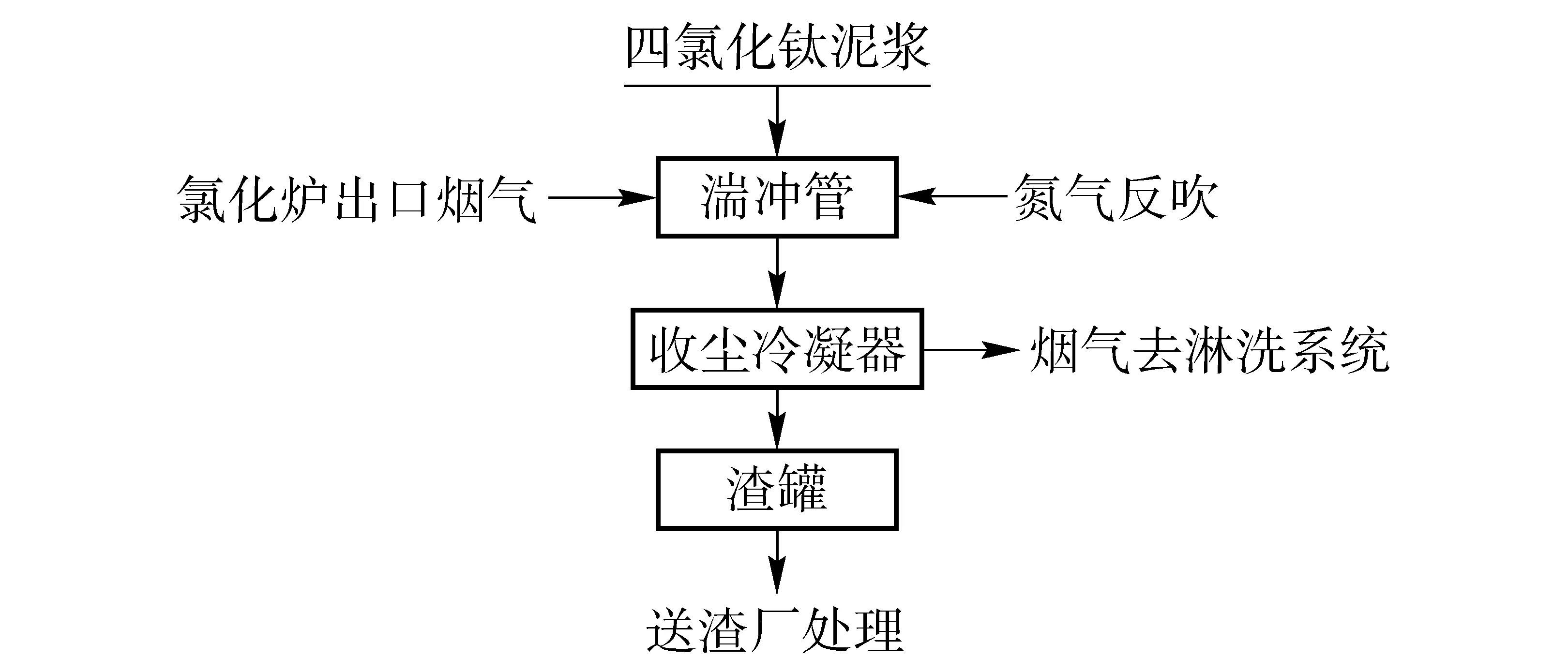

在现场进行湍冲洗涤工艺改造后,泥浆从泥浆高位槽通过打入烟气管道的湍冲洗涤管,通过控制泥浆喷射速率实现了泥浆与烟气的逆向喷淋,烟气中经湍冲洗涤析出的颗粒落入收尘冷凝器内,排入到收尘冷凝器下的渣罐中从系统中除去,带着四氯化钛气体的烟气继续进入循环淋洗实现四氯化钛的回收,其工艺流程见图1。

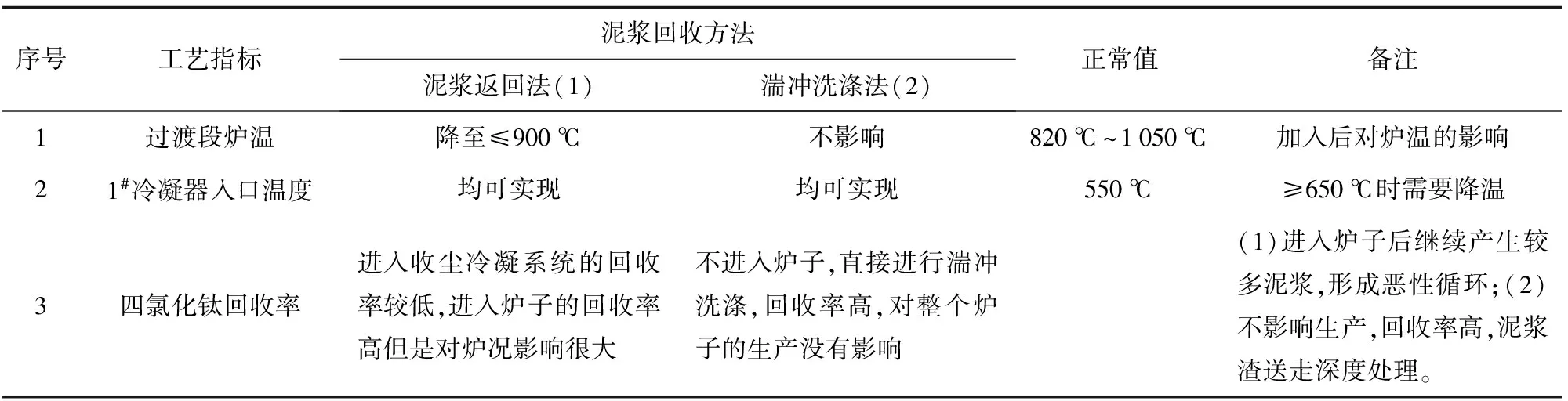

该泥浆的回收处理方法实现了生产的连续化,对生产过程炉况没有影响,四氯化钛的回收率较高,充分的泥浆雾化效果避免了液体形式泥浆对环境的污染。改造前后工艺指标见表1。

表1 改造前后工艺指标对比表

5 泥浆管路氮气反吹的现场调试

为避免泥浆管道及喷头阻塞,管道及喷头处均设有氮气反吹管道,氮气管道通过阀门控制,根据现场的调试,设置氮气反吹可以起到疏通管道及喷头的作用,下面为现场生产试验过程。

在1#收尘冷凝器入口温度达到650 ℃以上时需进行返泥浆作业对烟气进行降温,现场人员接到中控返泥浆通知后,到湍冲管前将返泥浆总管阀门开启。

(1)用氮气进行反吹,确认泥浆喷射管路是否通畅。反吹过程中中控人员注意观察氯化炉顶压力,若有变化及时调整钛风机频率,反吹时间1 min。

(2)管路畅通后,现场人员关闭阀门,中控室调节炉顶压力为500 Pa左右。

(3)开启泥浆高位槽单螺杆泵,向湍冲管内返入泥浆。

(4)如未喷入,则对管路再进行反吹,吹通后再进行返泥浆。

(5)待泥浆喷射稳定时,中控人员将氯化炉顶压力调节至500~1 000 Pa。

(6)喷射泥浆过程中,中控人员时刻观察氯化炉顶压力和1#收尘冷凝器进出口温度。

氮气反吹过程为间歇过程,现场生产中操作人员可以通过湍冲管内泥浆的喷射速率及喷射的密度进行判断,如果低于正常值,则判断管路或喷头堵塞,启动氮气反吹作业。

图1 工艺流程图

6 工艺设计创新

(1)该工艺改造是在氯化炉出口烟道的竖直湍冲管内设置三级喷头,每个喷头流量控制在4 m3/h。流量的控制能有效的掌握泥浆的雾化程度,准确的判断泥浆与烟气的接触程度并可随时对其调整。

(2)生产过程中的泥浆沉积在泥浆高位槽中,利用渣浆泵将泥浆输送至氯化炉出口烟道竖直湍冲管的三级喷头内,通过多级喷头进行逆向湍冲喷淋,多级喷淋能更大程度增加湍冲程度,提高回收效率。

(3)为避免泥浆管道及喷头阻塞,管道及喷头处均设有氮气反吹管道,氮气管道通过阀门控制。

(4) 通过烟气与泥浆的充分接触,经喷头雾化后的泥浆与氯化炉出口烟道烟气进行换热,控制泥浆的喷入量,使氯化炉出口烟气温度下降至550 ℃左右,实现烟气的降温除尘,从而达到泥浆中粗四氯化钛的回收。

7 泥浆中回收粗四氯化钛的方法对比

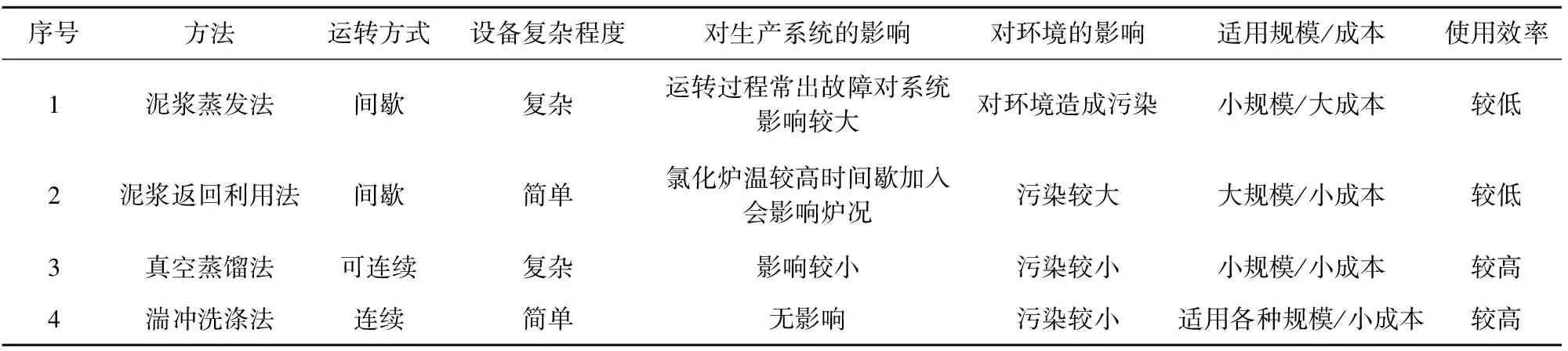

由表2可以看出,某厂提出的湍冲洗涤法的各类指标已优于其他泥浆回收方法。首先早期的泥浆回收方法运行成本较高,设备也比较复杂,而且在运行过程中设备及系统的故障率较高,对整个生产系统将产生影响,间歇性的处理方法不仅增加了成本的投入,还将增加现场员工的操作难度及劳动强度;泥浆返回利用方法在原理上比较合理,但是在海绵钛生产中氯化炉升温连续运行期间,若间歇加入泥浆,将对炉况造成较大影响,影响生产系统的稳定;真空蒸馏法较先进,但对于较大规模的海绵钛生产有局限性。

表2 泥浆中粗四氯化钛回收方法对比表

湍冲洗涤法克服了之前几种方法的缺陷,在连续运行的基础上实现了对炉子生产过程中炉况的保护,该方法也避免了液体泥浆对环境的影响,工艺简单,改造成本及运行成本都很低,实现了泥浆中粗四氯化钛的高效环保回收,为目前海绵钛生产中泥浆处理提出了新的优化方式。

8 结论

(1)湍冲洗涤法为回收泥浆中四氯化钛提供了一种新的方法与思路,解决了之前各类泥浆处理方法的缺陷,应用效率高,范围广。

(2)湍冲洗涤法运用在泥浆回收中避免了泥浆中粗四氯化钛的浪费,较大程度提高了泥浆中的粗四氯化钛回收率,回收成本低,同时消除了处理泥浆渣过程中对环境的污染,取得了较好的经济和社会效益。

(3)该方法能够保证整个系统的生产稳定,对炉温不产生任何影响。

(4)该方法适用于各类海绵钛生产规模,连续对泥浆的处理能够保证整个生产系统的稳定。

[1] 莫畏,邓国珠,罗方承.钛冶金[M].北京:冶金工业出版社,2007.

[2] 李洪桂.稀有金属冶金学[M].北京:冶金工业出版社,1995.

转底炉处理铜镍渣回收铁锌成套工艺及装备产业化科技成果达国际领先水平

2015年8月6日,由中国有色金属工业协会主持、再生金属分会具体组织的“转底炉处理铜、镍渣回收铁、锌成套工艺及装备产业化”科技成果评价会在神雾集团节能与大气雾霾治理技术实验室学术报告厅召开。

经质询和讨论,评价委员会一致认为:该成果技术创新程度高,解决了铜、镍渣原料成型难度大、硅酸铁难以还原、锌元素难以回收等资源综合利用难题;该成果在铜、镍渣资源综合利用方面技术指标先进;该成果技术难度和复杂程度大,解决了火法冶炼镍、铜渣综合利用这一世界难题;该项成果先后在神雾直径10 m的转底炉工业化试验装置上对金川集团、铜陵集团、云南铜业集团的镍渣、铜渣等进行了验证,采用“转底炉直接还原- 磨矿磁选”流程时,铁回收率在85%以上,采用“转底炉直接还原- 燃气熔分”流程时,铁回收率在93%以上,锌回收率在95%以上,技术重现性好;该成果显著促进了国内外有色金属行业冶炼渣综合利用的科技进步,具有竞争优势,市场需求大。评价委员会一致认定该项目成套工艺及装备工业化试验技术达到国际领先水平,并建议在国内同类冶炼企业加快推广力度。

Research and Application of Recovering Titanium Tetrachloride from the Slurry in Sponge Titanium Smelting

WANG Juan

To achieve the efficient recovering and environment protection, a plant install multi-stage nozzles in chlorination flue pipe, reverse spray atomized slurry on the flue surface, exchange heat by fully contacting the flue, and control the slurry spraying speed to realize flue’s stabilized cool de-dust meanwhile. Crude titanium tetrachloride recovering from the slurry is finally achieved in the case of the chlorination process production not interfered.

crude titanium tetrachloride; reverse spray; cool de-dust; precipitated slurry

2015-05-15

王鹃(1985—),女,甘肃白银人,大学本科,助理工程师,主要从事海绵钛生产工艺技术工作。

X756

A

1008-5122(2015)05-0035-04