降低350 kA铝电解系列电耗的生产实践

兰 周

(1.中南大学, 湖南 长沙 410083; 2.中电投宁夏青铜峡能源铝业集团有限公司, 宁夏 青铜峡 751603)

降低350 kA铝电解系列电耗的生产实践

兰 周1,2

(1.中南大学, 湖南 长沙 410083; 2.中电投宁夏青铜峡能源铝业集团有限公司, 宁夏 青铜峡 751603)

本文对350 kA铝电解系列降低电耗的可行性进行分析,并制定了实施方案和各项技术措施。该方案在不改变槽型的情况下可优化工艺技术条件,降低槽电压的同时减少电流效率损失,并提出了低电压低分子比的电解槽工艺控制模式。方案实施后节能降耗效果显著。

槽电压; 工艺控制; 节能降耗

1 350 kA铝电解系列生产概况

350 kA铝电解系列槽型为传统散热型,设计中一厂房144台电解槽采用全石墨质阴极,二厂房144台电解槽采用全石墨化阴极。系列于2009年12月底全部投产,设计工作电压4.20 V,电流效率92.5%,电解铝综合交流电耗14 300 kW·h/t-Al,2011年系列槽电压4.230 V,电流效率93.55%,电解铝综合交流电耗完成14 194 kW·h/t-Al。

2 降低电耗可行性分析

2011年四季度公司成立技术攻关小组,对350 kA电解系列电耗进行深入研究,通过调研分析并依托多年来工艺技术研究实力和现场生产实践经验(公司前期已对一个系列多台试验槽进行降电压、电耗的工艺控制研究),提出了降低电耗的可行性方案。

电耗理论计算公式为:

W=2.98×107×V/(N×M)

(1)

式中:W——交流电耗,kW·h/t-Al;

V——槽电压,V;

N——电流效率,%;

M——整流效率,%。

由式(1)可知,当电流效率一定时,平均电压降低100 mV,可降低电耗约320 kW·h/t-Al;当工作电压一定时,电流效率每提高1%,电耗降低约140 kW·h/t-Al,并提高产量1%。因此,降低电耗的途径包括降低槽工作电压或提高槽电流效率。

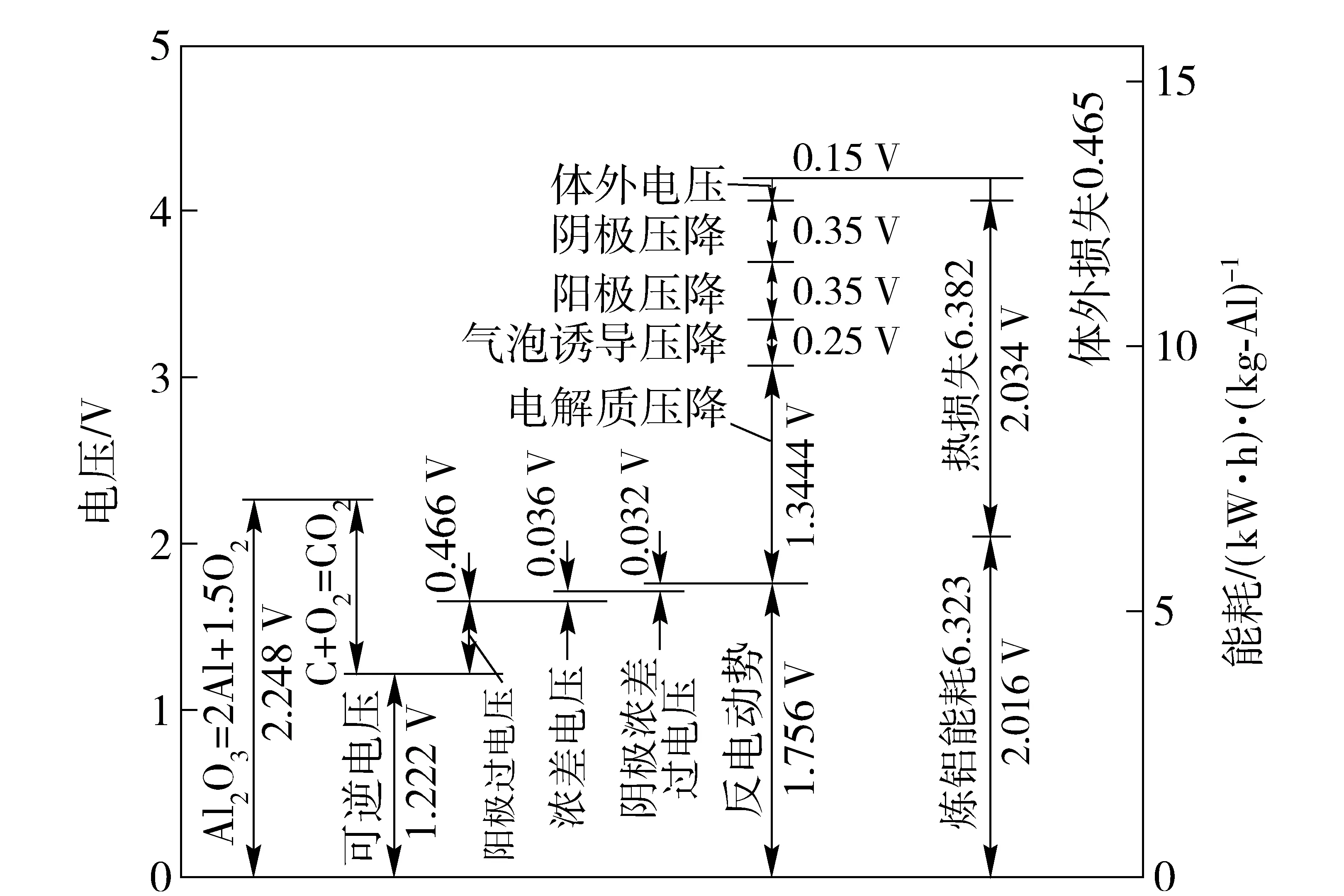

铝电解槽电压降主要由母线电压、阳极电压、气泡电压、电解质电压、阴极电压以及反电动势等组成,如图1所示。

图1 典型350 kA电解槽工作电压分布

350 kA电解系列因使用了全石墨质阴极、全石墨化阴极,阴极压降比同龄普通阴极槽低60~100 mV,如表1所示。由表1可知,启动初期全石墨质阴极槽平均阴极压降为240 mV,全石墨化阴极槽平均阴极压降为220 mV,运行三年后全石墨质阴极槽平均阴极压降为271 mV,全石墨化阴极槽平均阴极压降为249 mV,阴极压降随槽龄增长略有上升,但上升幅度远低于普通阴极电解槽。此电解系列阴极压降的优势可以为进一步降低槽电压提供空间。

表1 350 kA铝电解系列全石墨质阴极、全石墨化阴极与普通槽的阴极压降对比表 单位:mV

对于已投产的电解系列,已定型的槽型结构与材质特性决定了电解槽基本稳态状况,只有通过工艺控制技术改善电解质压降才是最有可能也最具潜力的降低电耗的途径,这在工业生产实践中已得到了反复验证[1]。

电解过程消耗能量为:

Q=(1.648×N+0.48)×V

(2)

式中:Q——能量,J;

N——电流效率,%;

V——槽电压,V。

式(2)表明电流效率越高,电解所需能量越高。如果极距过低,内热不足,将可能损失电流效率以弥补内热。为解决这一矛盾,一方面需调整电解质成分来补偿极距;另一方面需提升电流密度改善热平衡,以便在降低极距过程中保持热量平衡,减少对电流效率的影响。

降低槽工作电压的同时提高电流效率,将会更显著地降低电耗,但过去传统散热型电解槽在降低电压后,电流效率都会出现不同程度的损失。鉴于该情况,如何在降低槽工作电压的同时尽量减少电流效率损失是本文探讨的问题。

3 降低电耗采取的技术措施

技术小组制定了详细的系列降压降耗实施方案并于2012年1月开始实施。方案共分为四个阶段:第一阶段为准备阶段,主要工作是评估电解槽槽况,并分步强化电流;第二阶段为降电压阶段,主要工作是逐步将电压降至4.050 V左右(制定降电压计划);第三阶段为保持阶段,主要工作是对电解槽各项技术条件进行匹配调整;第四阶段为指标提升阶段,主要工作是优化技术条件,提升生产指标。为实现上述方案中制定的降耗目标,提出了可靠的技术措施。

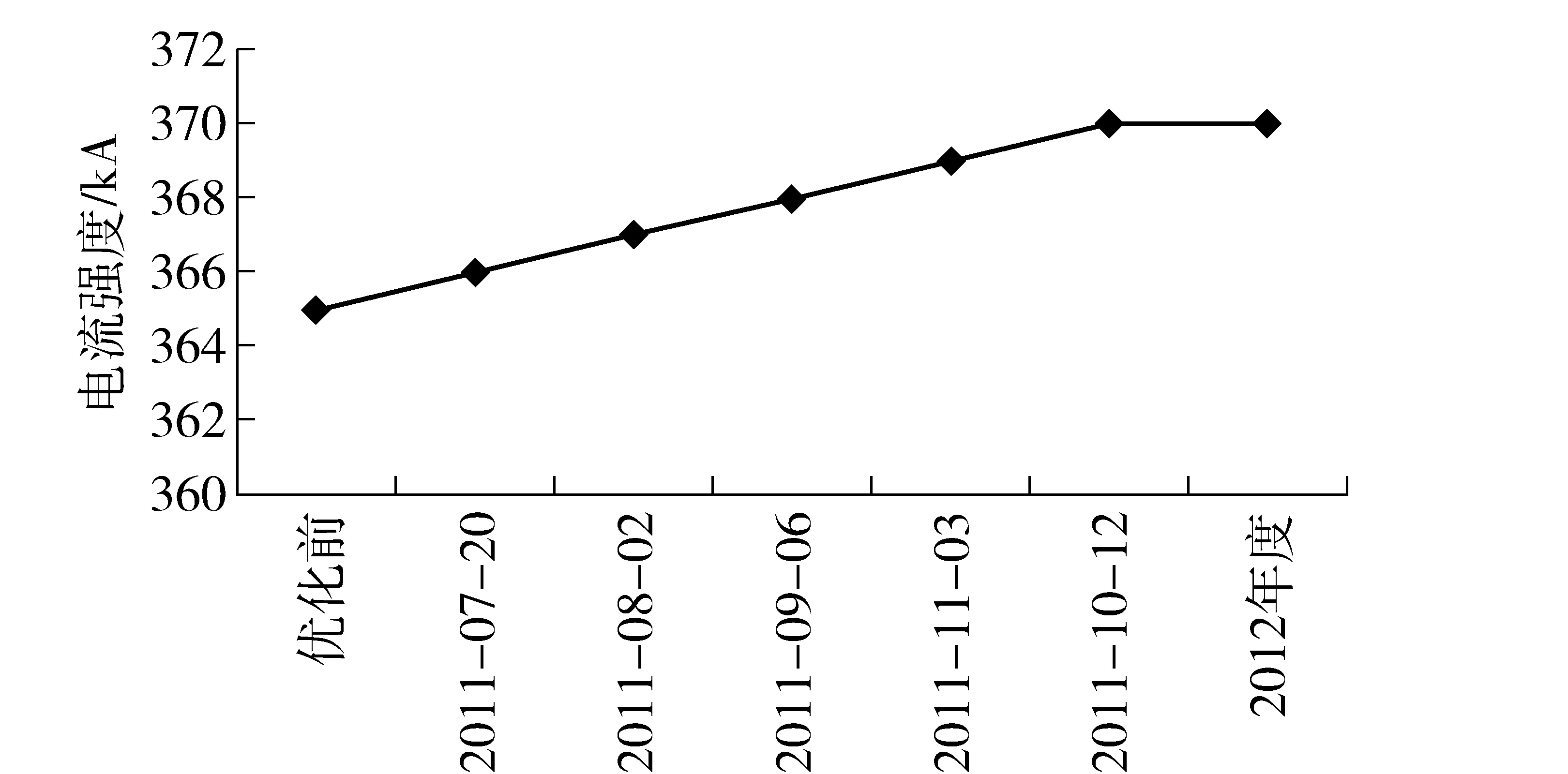

3.1 强化电流强度

通过强化系列电流提高电解槽阳极电流密度,期间优化各项技术条件匹配并适当提高在产铝量以规整炉膛,保证炉膛良好的运行状况,为降低工作电压提供空间。由于电解槽设计及系统硬件设施因素限制,在槽况可控的基础上电流强化了5.7%至370 kA,见图2。

图2 350 kA电解系列槽电流强化实施图

3.2 加强电解槽保温效果

(1)优化覆盖料结构。覆盖料由破碎料和氧化铝构成,总厚度较优化前增加5 cm,现覆盖料厚度保持在23 cm左右,其中氧化铝厚度保持在3~5 cm。破碎料粒度有效控制在规范范围内,保证了优化过程中电解槽上部良好的热平衡,见图3。

图3 破碎料粒度分布

(2)进行角部槽壳外保温。在降电压过程中部分槽出现角部极顶极现象,通过对角部热平衡的论证,对角部槽壳使用保温砖和岩棉进行砌筑,取得了良好的保温效果,解决了上述问题,如图4所示。

(3)提高烟气净化效率。为保证电解槽上部热平衡,减少散热,在优化覆盖料和槽壳外保温的基础上对烟气净化进行优化,净化负压调整至-750~-800 Pa,烟气流量控制在9 500~10 000 m3/h,同时电解车间对槽罩U型口改进密封并对槽罩摆放严格管理,确保烟气净化效率,降低净化动力电单耗。

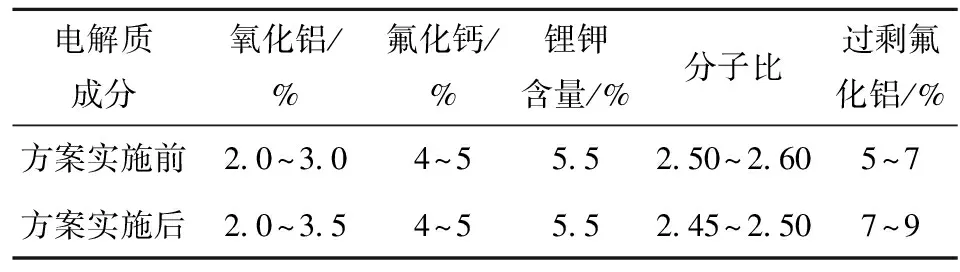

3.3 控制低电压低分子比

图4 角部槽壳外保温

为降低电耗,应深入研究低电压条件下低分子比电解质物料平衡和热平衡,找到反映电流效率与氧化铝浓度、过热度、电解质分子比、极距、槽膛内形等工艺参数相匹配的过程控制模式,建立能维持电解过程稳定工作在临界状态的新型工艺控制技术。只有提高低电压低分子比下相关工艺参数的匹配性,才能实现电解槽高效低耗运行效果。对方案实施前后的系列电解质体系进行了分析,其中锂钾含量能改善有效极距,增加电解质导电性;过剩氟化铝含量的控制是电解槽能否实现高电流效率的重要参数之一并与电解槽稳定性相关;氧化铝含量即其溶解性表明方案实施后槽况是否处于可控状态,见表2。

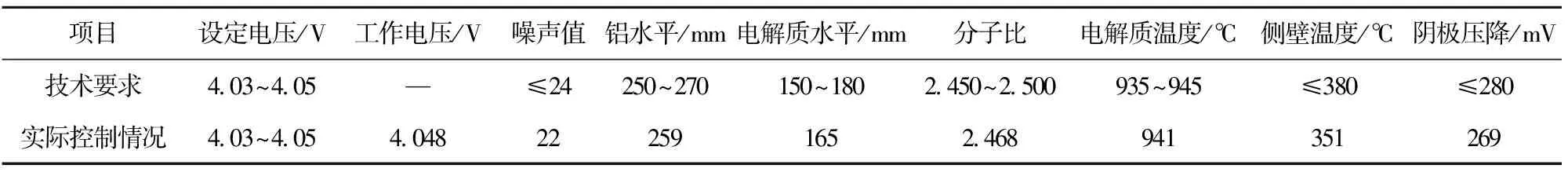

在监控炉膛状况的基础上保持电解质合适的过热度,并保证各项技术条件优化的连续性,制定各项技术条件控制标准,为单槽建立槽档案,在低电压条件下实现了低分子比工艺控制条件的匹配,避免槽况发生反复或波动,见表3。

表2 350 kA系列电解质体系分析

表3 350 kA系列电解槽低电压低分子比技术条件控制情况

3.4 精细化的现场操作

电解槽在低电压运行下现场操作难度相对增加,换极布料、出铝作业与槽自动下料顺畅情况都会对电解槽的稳定性产生较大影响。因此更加精细化的操作,减少电解槽人为干扰一直是电解铝企业追寻的目标。通过车间—工区—班组培训和考核激励措施形成操作规范化、标准化是提升操作质量的有效手段。

4 降低电耗的效果

实施上述措施后,350 kA系列槽电压与电耗均有显著降低。

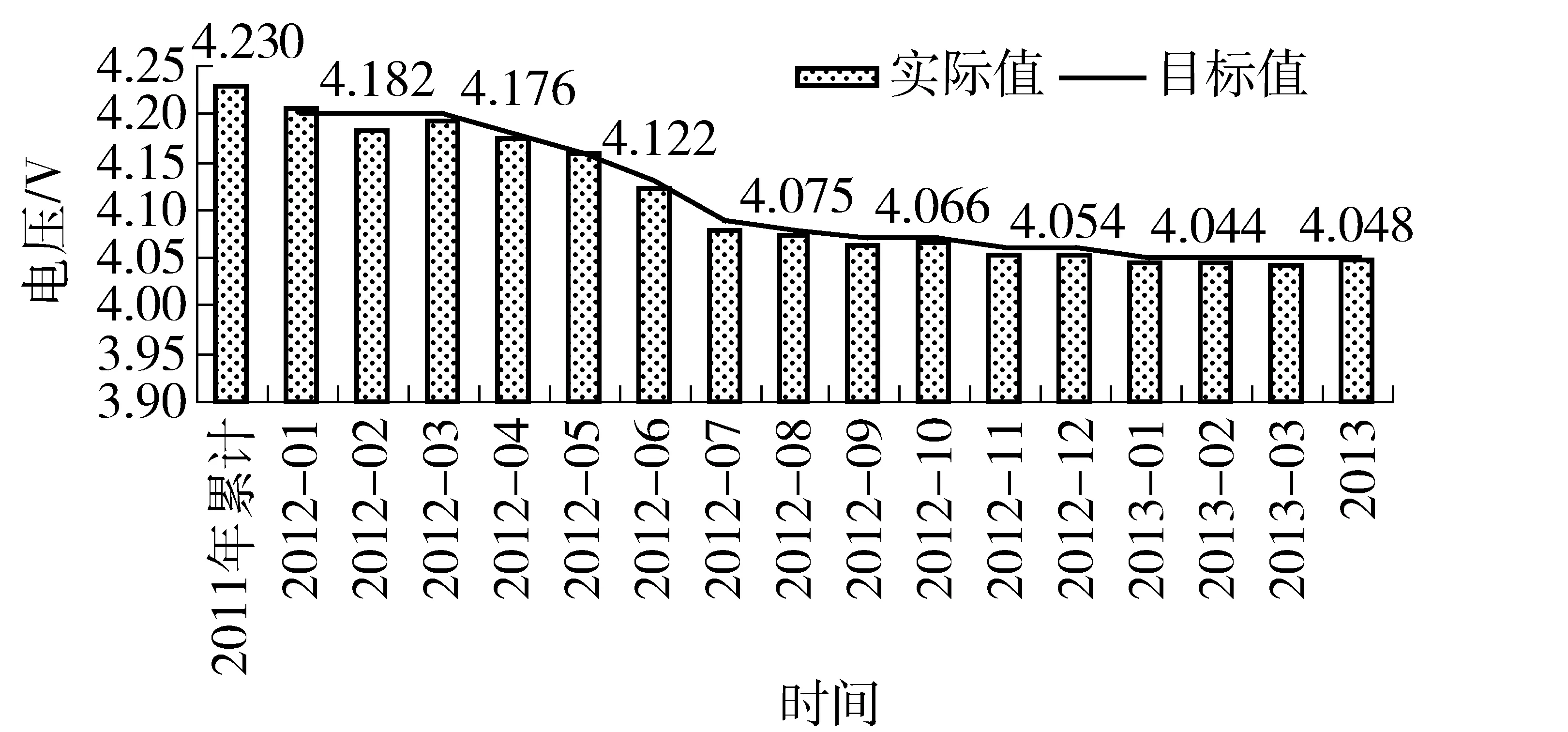

(1) 槽电压降低效果。截至2013年第一季度,系列槽电压降至4.048 V,电解槽运行稳定,噪声值维持在22 mV左右,槽况处于可控范围之内,系列槽电压较方案实施前降低182 mV,见图5。系列总运行槽数288台,电压低于4.050 V的电解槽共有244台,占总槽数的84.8%,见图6。

图5 350 kA电解系列电压降低趋势图

图6 350 kA电解系列槽电压分布情况

(2) 系列电耗降低效果。2013年350 kA系列电解铝综合交流电耗完成13 750 kW·h/t-Al,较方案实施前降低444 kW·h/t-Al,节能降耗效果显著,见图7。

图7 350 kA电解系列电解铝综合交流电耗完成情况

5 存在的问题与讨论

生产实践证明,在其它条件不变的情况下压缩极距到临界点时必然会导致电解槽不稳定,而且电流效率的损失也将大幅增加。在相同电解质体系下,降低极距后电流效率也将出现不同程度的降低。在本文降低槽电压实践过程中,极距均值从47 mm降低至41 mm,电流效率损失近1%。因此,当电解槽保持低电压运行时,要综合考虑低电压状态和电流效率的相关性。在生产实践中,传统槽在低电压状态下运行,且极距保持在40 mm以下时,电解槽稳定性不易保持,时常出现电解槽电压摆现象,电压出现反复波动,显著影响电流效率。在确保电解槽稳定的条件下如何保持合理的低电压、低温、低分子比状态和炉膛状况以提升电流效率是需要探索的重要课题。

6 结束语

技术人员在350 kA电解系列降低电耗可行性分析的基础之上提出了可靠的实施方案和技术措施,通过降低槽电压实现了低电压低分子比模式下各项技术条件优化匹配,系列槽电压降低了182 mV,系列电解铝综合交流电耗降低了444 kW·h/t-Al,节能降耗效果显著。

[1] 杨晓东,周东方,刘伟. 节能电解槽技术的研发和进展[J].轻金属,2011,增刊:165.

Production Practice of Reducing the Power Consumption of 350 kA Aluminium Electrolysis Series

LAN Zhou

This paper analyzes the feasibility of the reduced power consumption of 350 kA aluminium electrolysis series, formulates implementation plan and technical measures, optimizes the technology conditions to reduce the cell voltage to reduce power consumption without changing the cell type, and puts forward the low voltage low molecular ratio process control model. After the plan implementation, energy saving effect is remarkable.

cell voltage; process control technology; energy saving and consumption reduction

2015-03-10

兰州(1984—),男,湖南人,大学本科,冶炼助理工程师,现工作于青铜峡铝业股份有限公司宁东铝业分公司电解二车间,在职硕士。

TF821

B

1008-5122(2015)05-0012-04