炼铅侧吹炉炉缸砌体及壳体的设计创新

李 阳 白 桦

(1.长沙电力职业技术学院, 湖南 长沙 410131; 2.长沙有色冶金设计研究院有限公司, 湖南 长沙 410011)

炼铅侧吹炉炉缸砌体及壳体的设计创新

李 阳1白 桦2

(1.长沙电力职业技术学院, 湖南 长沙 410131; 2.长沙有色冶金设计研究院有限公司, 湖南 长沙 410011)

针对侧吹炉炼铅生产中炉缸膨胀变形、炉缸砌体向上抬高等问题,笔者对炉缸砌体及壳体的设计进行了改进、创新,砌体工作层不设膨胀缝,壳体设计成滑动式,可消除炉缸变形、避免炉缸砌体向上抬高。

膨胀缝; 滑动式壳体; 设计创新

0 前言

几十年来,我国的炼铅工艺经历了一系列技术革新。烧结—鼓风炉炼铅属于淘汰工艺。底吹—鼓风炉炼铅是炼铅工艺的一大进步,曾在炼铅业起到了重要作用,但其固有的两点不足妨碍了其进一步发展,一是原矿氧化段的潜热得不到利用;二是鼓风炉需用焦炭。而基夫塞特炼铅工艺过程复杂,对入炉物料要求苛刻(要求入炉炉料粒度小于1 mm,含水率小于1%),投资较大,不论是建新厂还是老厂改造都远不及采用侧吹炉或底吹炉来的灵活和便捷,故利用侧吹炉炼铅(不论是用于氧化段还是还原段)在我国的生产实例愈来愈多。

随着侧吹炉炼铅实例的增多,生产过程中炉体也暴露出一些问题,如炉台铜水套侵蚀严重;水冷铜风口出现磨损、侵蚀;炉缸膨胀变形、炉缸砌体向上抬高等。本文针对炉缸膨胀变形、炉缸砌体向上抬高问题提出了侧吹炉炉缸砌体及壳体的改进建议。

1 炉缸膨胀变形、砌体向上抬高的原因

湖南郴州某新建冶炼厂采用的是富氧侧吹氧化—富氧侧吹还原炼铅工艺。该工程投产运行45天因故停产时发现还原炉炉缸两侧钢板向外鼓涨成弧形,最宽处约40~50 mm。同时,炉缸砌体两侧墙(包括炉台水套)向上抬起约20~30 mm。

在原因分析会上,笔者认为导致上述现象发生的原因是炉缸内的高温铅液渗入耐火材料砌体所致,并建议拆开炉缸查明原因。因该企业为了不耽搁生产进度,只是作了简单的整改后继续生产。

湖南衡阳某冶炼厂新建的一台富氧侧吹试验炉同样发生了炉缸两侧钢板向外鼓涨,砌体两侧墙向上抬起的现象。将炉缸砌体的内侧砖拆掉一层后,可明显的看到在未拆掉的砌体砖缝之间仍留有大量铅。

一般来说,设计者在设计炉窑砌体时是通过计算或查手册并按照常规的膨胀缝设置方式留有足够的膨胀空间以消除耐火材料热膨胀的影响。如某侧吹炉炉缸砌体设计图上预留膨胀缝为:“炉底第一环沿圆周方向每隔4块砖留3 mm缝;沿炉子长度方向每隔3块砖留3 mm缝,缝内夹纸板。”相当于圆周方向约300 mm留3 mm缝,长度方向约450 mm留3 mm缝,壳体与砌体之间还留有50 mm的预留缝。

这说明炉缸膨胀变形、砌体向上抬高的原因不是耐火材料本身热膨胀力未得到充分的释放空间所引起,而是铅熔融体渗入到耐火材料中,耐火材料砌体在铅液的鼓胀下而不断膨胀。尤其是膨胀缝,看似可以消除砌体热鼓胀造成的影响,结果是膨胀缝留的越足够越给铅熔融体更早、更多的渗入提供了可能。

侧吹炉为熔池熔炼,富氧从风口鼓入炉内对熔体强烈搅拌。有科研工作者对侧吹炉风口区的熔体流场做过实验研究,将气体以150~160 m/s的速度从风口喷入炉内熔体,结论是风口中心线以上约1 500 mm,中心线下方约600 mm为搅动区。

我国目前用于炼铅的侧吹炉风口中心线到炉缸底的距离一般在950 mm以内,如果是阶梯型炉缸底,高台阶部分炉缸底距风口的距离就更近了。侧吹炉炼铅时风口风速经验值在160~180 m/s,且只需要开部分风口(与鼓风炉炼铅全风口操作不同)。笔者了解到某厂侧吹炉炼铅实际生产中由于风管的布置、支风管上阀门的开启等原因,使用中的部分风口并不是每个风口的进风量在同一时间都是一样的,有时差别还相当大,显然有的风口风速会远大于160~180 m/s(这是设计者在设计风管的配置及可方便调节方面应该注意到的问题)。风口风速的不均会导致局部的搅动更强,炉缸内局部的铅液温度会更高。液体铅的粘度随温度的升高而降低,铅液对耐火材料的渗透能力大幅提高,使铅熔融体完全有可能在较短时间内大量渗入到耐火材料砌体中去。

2 设计创新

笔者针对侧吹炉炉缸内铅液温度高、对耐火材料渗透力强的特性对炉缸砌体及壳体的设计进行了改进、创新。

2.1 炉缸砌体设计创新

炉缸砌体由多层耐火材料组成,笔者把工作层(与金属熔体相接触层)砌体砖设计成一种Z形砖,用这种Z形砖组合式砌筑工作层,水平砌筑,砌筑时纵、横向都不预留膨胀缝,也就是说工作层不设膨胀缝。由于没有膨胀缝,最大限度的减少了铅液对砌体渗透的可能性。或者说,至少可以有效延长铅液开始向砌体内渗透的时间。Z形砖的搭接式砌筑一是保证不浮砖(因是水平砌筑),二是可防止铅液向砌体纵深渗透。水平砌筑没有反拱,也就没有了反拱膨胀时的向上分力。

耐火材料受热时都具有膨胀性,为解决砌体热膨胀的影响,笔者在设计中将砌体与壳体之间留有一定量的膨胀空间(理论值的40%~50%),膨胀缝最好是用压缩比较大的保温材料填充,不主张用石棉板等压缩比较小的材料。同时把炉缸壳体围板设计成可滑动式,以消除耐火材料剩余的膨胀量(理论值的60%~50%)。

2.2 炉缸壳体设计创新

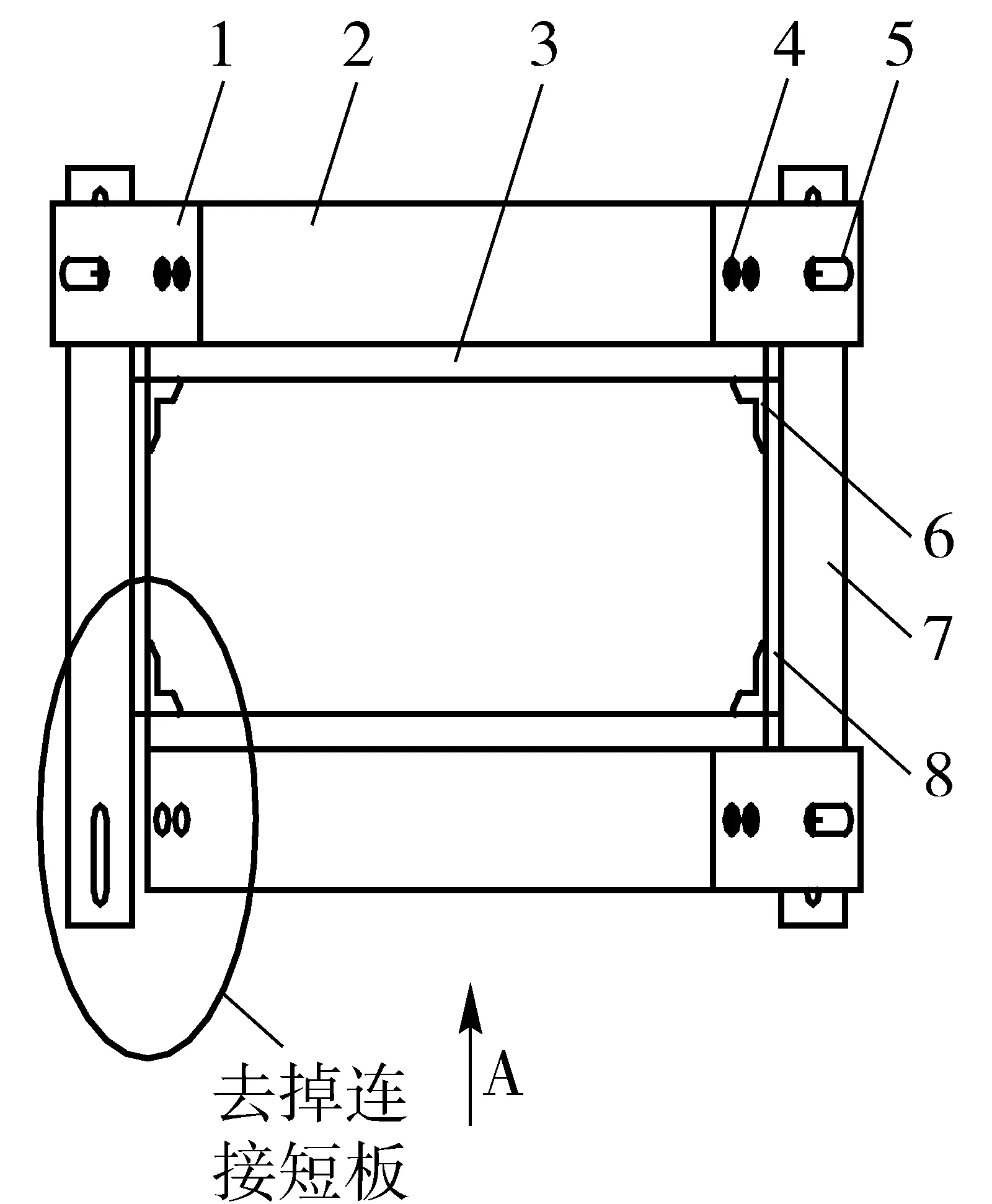

炉缸壳体的端板、侧板与底板不焊接,端板、侧板之间也不焊接,当砌体膨胀达到一定的力时可推动端板、侧板向外位移,见图1、图2。

图2 炉缸壳体结构A向视图

1.连接短板; 2.侧板外筋板; 3.侧板; 4.螺栓孔; 5. 螺栓椭圆长孔; 6.角钢; 7.端板外筋板; 8.端板; 9.底板图1 炉缸壳体结构俯视图

端板外侧焊有多条加强筋板,筋板比端板长,两头伸出端板一段长度,筋板两端开有螺栓椭圆长孔。

侧板外侧也焊有多条加强筋板,筋板数与端板筋板数相同,且设置在同一标高,筋板与侧板长度一样或略短,筋板两端开有螺栓孔,2~3个就够了。设有连接短搭板,连接短搭板一头开有螺栓孔,也是2~3个,另一头开螺栓椭圆长孔。两块连接短搭板夹住一块侧板外的筋板,开有螺栓孔的一头与筋板端螺栓孔用螺栓连接紧,连接短搭板开有螺栓椭圆长孔的一头与端板外筋板上的螺栓椭圆长孔用螺栓连接紧。这样,侧板与端板就围成了一个箱型框。

在箱型框4个角垂直方向上用角钢挡住端板与侧板结合之处的缝隙,将角钢的一边焊在端板或侧板上,另一边不焊。

箱型框坐在底板上,与底板不焊接。底板上用角钢在箱型框内侧围上一圈,角钢的一边焊在底板上,另一边不焊,以遮挡箱型框与底板结合之处的缝隙。

笔者设计的靠螺栓连接长孔的方式使壳体围板可以向外位移的炉缸壳体结构,较之设计成弹簧顶杆的方式(用弹簧顶杆来稳固炉窑壳体的结构形式在实际中已有应用)允许壳体围板也可以向外位移的结构,实用、简单、造价低。不同的是,弹簧顶杆方式在砌体膨胀力消除后壳体围板可以在弹簧推力下自动回位,而螺栓连接长孔方式在砌体膨胀力消除以后(比如停炉后)壳体围板不能自动复位,要靠人力将其复原。

3 结束语

侧吹炉炼铅(包括底吹炉炼铅)会在相当长的时间内成为我国炼铅工艺的发展趋势,也会不断地反映出一些问题,这需要设计者不断地去探索产生问题的原因,不断地去找出解决问题的办法。

Z形砖组合式不留膨胀缝砌筑、长孔螺栓连接可滑动式壳体围板结构仅是解决侧吹炉炼铅时反映出来的炉缸膨胀变形、砌体向上抬高问题的方法之一,这种设计创新也有待实践的检验。

Design Innovation of Hearth Masonry and Shell for Side-blown Lead Smelting Furnace

LI Yang, BAI Hua

Against hearth production expansion and deformation, masonry hearth up and other issues in side-blown lead smelting furnace, this paper carries a design modification and innovation of side-blown lead smelting furnace hearth masonry and shell, by laying out no expansion joints on masonry work layer, designing sliding shell, hearth distortion is eliminated, and masonry hearth up is avoided.

expansion joint; sliding shell; design innovation

2014-10-11

李阳(1964—),女,湖南长沙人,大学本科,副教授,主要研究方向:教学及项目的研发设计工作。

TF806

A

1008-5122(2015)05-0023-02