萃取精馏分离苯/环己烷共沸体系的控制策略

刘育良,翟建,李鲁闽,王秋圆,孙兰义

(1中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2青岛碱业新材料科技有限公司,山东 青岛 266043)

引 言

精馏是应用较广泛的液相分离技术之一,然而对于共沸混合物,采用传统精馏方法难以直接分离,因此可以考虑借助萃取精馏、共沸精馏以及变压精馏等特殊的精馏形式[1]。在这3种精馏形式中,变压精馏技术仅适用于共沸点对压力较为敏感的物系,而当精馏过程与热集成技术相结合时,萃取精馏相比于共沸精馏过程能够表现出更好的节能效 果[2-5]。常压下,苯和环己烷沸点相近,易形成最低共沸物,因此本文采取萃取精馏的方法来对苯和环己烷共沸物进行分离。该分离过程分为共沸物分离及萃取剂回收两个环节,需借助两精馏塔实现,能耗及设备投资较高。因此,考虑利用耦合节能技术来提高过程能量利用效率、降低能耗以及减少设备投资。

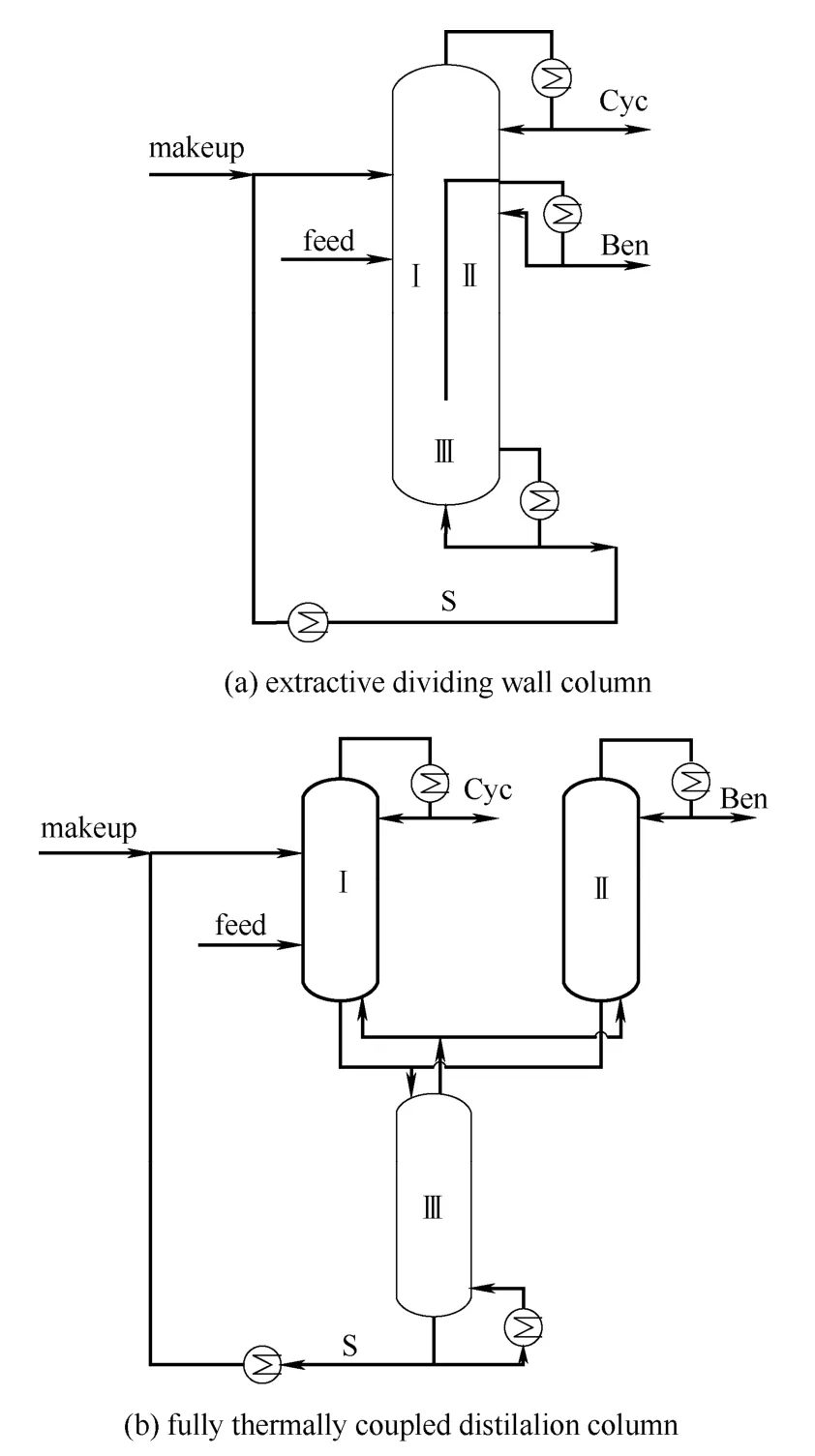

差压热耦合精馏是一种典型的耦合节能精馏技术,其利用流程中高压塔塔顶采出蒸汽作为低压塔塔釜再沸器的热源[图1(a)][6],以实现热量耦合。近年来围绕差压热耦合精馏展开了大量的设计、优化与应用研究。Knapp等[7]将差压热耦合技术应用于萃取精馏过程,以分离丙酮与甲醇的共沸物,拓展了差压热耦合技术的应用范围,但Knapp未对其动态特性进行研究。Luyben等[8]对丙酮与甲醇的共沸物分别采用变压精馏技术和差压热耦合萃取精馏技术进行分离,并对两流程的可控性和经济性进行了对比研究。结果显示,两流程对进料量以及进料组成阶跃干扰产生了相似的动态响应,而差压热耦合萃取精馏技术在经济性方面优于变压精馏技术。隔壁塔作为一种耦合节能精馏技术,将传统用于分离三组分混合物的两塔流程集成为一塔,中间采用隔板隔开,能够有效降低能耗、节省设备投资[9]。然而,隔壁塔所获得的经济效益是以牺牲过程的可控性和操作弹性为代价的。因此对隔壁塔进行控制研究对推动其工业放大具有重要意义。由于热耦精馏塔与隔壁塔在热力学上是等效的[图1(b)、(c)],通常采用热耦精馏塔代替隔壁塔进行控制研究。Wolff等[10]首先对热耦精馏塔的自由度进行了分析,并提出了回流量(L)、塔顶蒸汽量(V)以及侧线采出量(S)三点控制结构,分别控制精馏塔塔顶产品纯度xD1,塔底产品纯度xB3,侧线产品纯度xS2。动态测试结果显示,尽管系统最终能够达到稳态,但是xS2值会有小幅偏差(0.994变为0.996)。Xia等[11]对萃取精馏隔壁塔分离甲醇和甲缩醛混合物流程建立了浓度控制结构并取得了良好的控制效果。然而,浓度在实际生产操作中难以经济地在线测量,因此可以考虑采用温度控制策略。

本文将常规萃取精馏(conventional extractive distillation,CED)技术、差压热耦合萃取精馏(heat integrated pressure-swing extractive distillation,HIPSED)技术及隔壁塔萃取精馏(extractive dividing wall column distillation,EDWC)技术应用于以糠醛作为萃取剂的苯和环己烷共沸体系分离过程。在常规萃取精馏、差压热耦合萃取精馏及隔壁塔萃取精馏稳态模型的基础上,首次着眼于对这3种苯和环己烷混合物分离流程进行系统的动态控制研究,分别对各流程建立了若干温度控制结构,并添加进料量及进料组成阶跃干扰。最终,为各流程选择较优的控制策略,并对3个流程的可控性进行对比。

图1 差压热耦合流程、隔壁塔流程以及热耦精馏塔流程示意图 Fig.1 Process flow diagram for heat integrated pressure-swing distillation, dividing wall column distillation and fully thermally coupled distillation

1 常规萃取精馏过程的控制研究

1.1 常规萃取精馏过程

常规萃取精馏过程包括两个塔(图2):一个萃取精馏塔(EDC)及一个萃取剂回收塔(ERC)。待分离混合物进料流量为1000 kmol·h-1,其中包含摩尔分数75%的苯(Ben)以及摩尔分数25%环己烷(Cyc)。环己烷产品由EDC塔顶馏出,而苯溶于糠醛(Fur)中由EDC塔底采出引入塔ERC中段。ERC塔顶采出产品苯,塔底的萃取剂糠醛作为循环物流,返回塔EDC中。由于过程中会有少量萃取剂随产品一起流出系统而造成损失,为了满足系统质量守恒,需要给萃取剂循环物流适当地补充萃取剂。本文规定苯和环己烷的产品纯度分别为0.997和0.993。常规萃取精馏过程操作参数见表1。

1.2 温度控制点的选择

图2 常规萃取精馏流程 Fig.2 Process flow diagram for extractive distillation

表1 常规萃取精馏过程的操作参数 Table 1 Design parameters for extractive distillation process

本文选用温度控制器,搭建合适的控制结构对常规萃取精馏进行控制。选择温度控制塔板常用的 标准有斜率判据、灵敏度判据、奇异值分解判据、恒定温度判据、产品变化最小判据。本文中,使用斜率判据作为温度控制点的选择标准,即选择与相邻塔板之间温差最大的塔板作为灵敏板,控制其温度恒定。该方法可以有效防止轻组分流向塔底、重组分流向塔顶。

图3为塔EDC和塔ERC内的温度分布情况。从塔EDC的温度分布中可以看到曲线在3处出现较大斜率。萃取剂和苯环己烷混合物的加入分别使第8和第20块理论板位置的温度发生较大变化。另外一个斜率较大的位置是在第33与第34理论板之间,这主要是由于比较接近再沸器所引起的。

根据斜率判据,选择除进料位置和最后一块塔板以外的斜率最大的第17块理论板处作为塔EDC的温度控制点。图3(b)显示了塔ERC的温度分布情况,类似地根据斜率判据,选择第6块板作为塔ERC温度控制点。

1.3 带回流量与进料量比(R/F)的基本控制结构(CS1)

图3 塔内温度分布 Fig.3 Temperature profiles

图4 常规萃取精馏过程的基本控制结构(CS1) Fig.4 Basic control structure (CS1) for conventional extractive distillation

Qin等[12]对以环丁砜为萃取剂分离苯环己烷物系进行了控制研究。基于其研究结果,对常规萃取 精馏过程建立控制结构CS1,如图4所示。在该控制结构中,两塔的回流量与进料流量的比例(R1/F,R2/F)是固定的;萃取剂流量与进料流量的比例(S/F)也维持恒定;通过控制相应冷凝器负荷以维持塔EDC与ERC的操作压力恒定;两塔的回流罐液位分别由相应的塔顶产品流出量控制;塔EDC的塔釜液位由对应的塔釜采出量控制,而塔ERC的塔釜液位则通过萃取剂补充物流的流量来控制[13-14];每个精馏塔选取一个温度控制点,通过调节对应的再沸器热负荷进行控制。通过中继-反馈测试来获得3个温度控制器的控制参数,并采用Tyreus-Luyben调谐规则计算其比例增益和积分时间数值[15]。

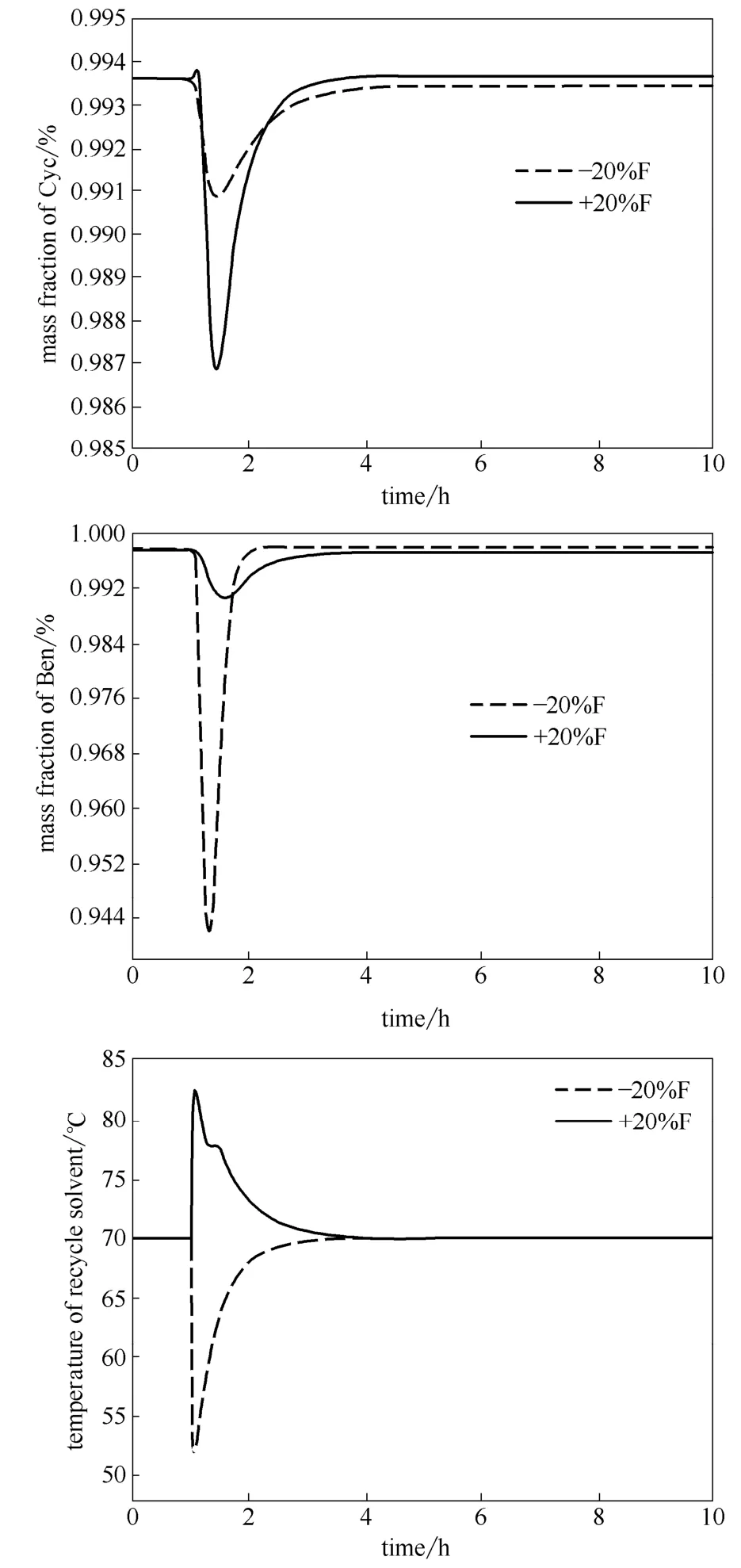

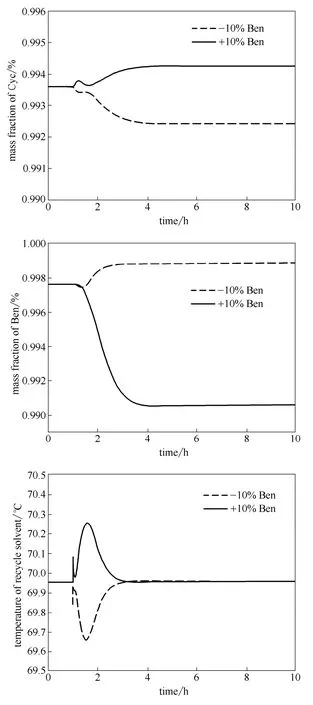

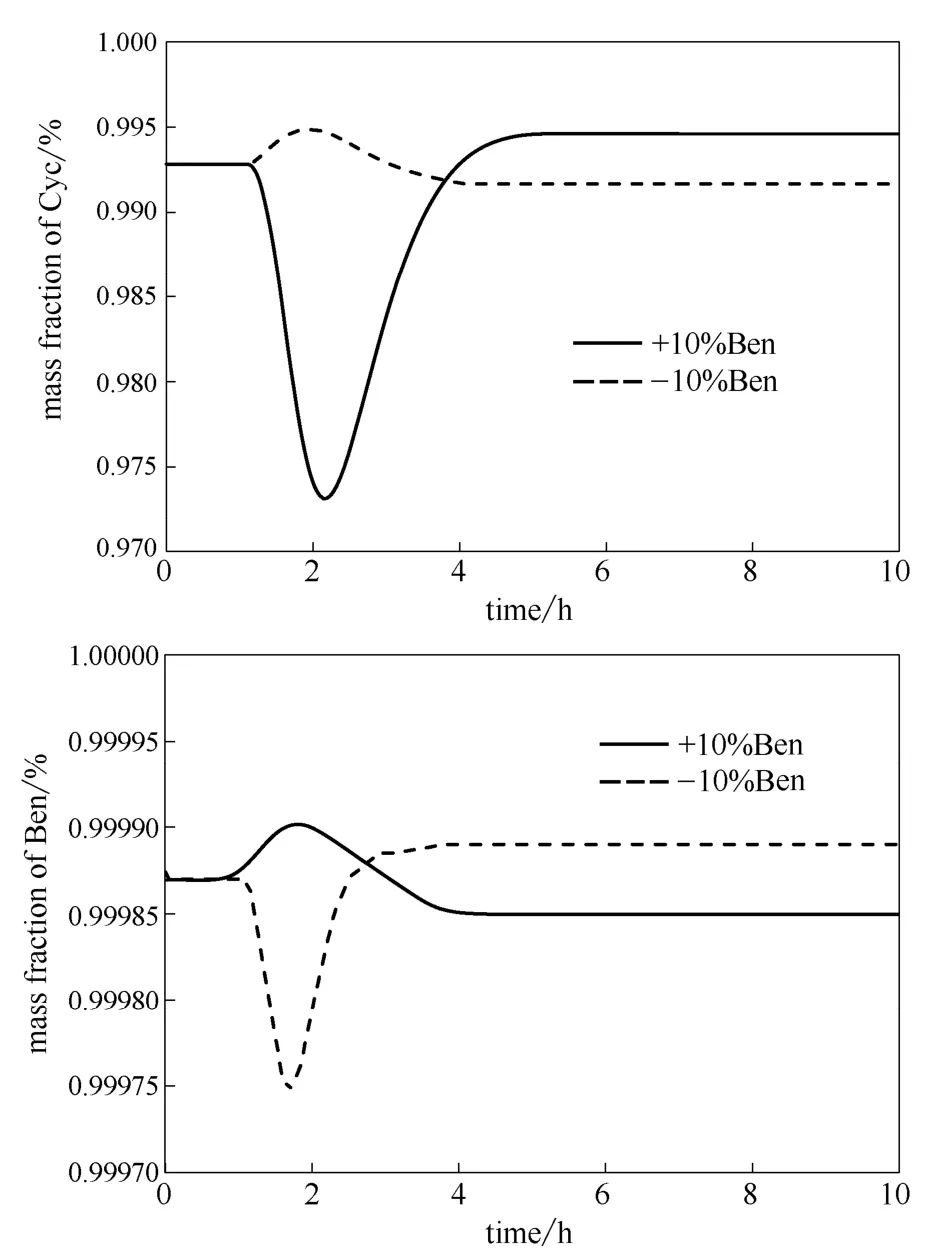

考虑实际生产过程中的扰动主要有进料流量扰动和进料组成扰动,所以本文在模拟稳定运行1 h后,给系统施加这两种扰动来测试所建立的控制结构的有效性。具体为进料流量增减20%以及进料中苯的浓度增减10%。在该扰动下,苯产品和环己烷产品纯度响应曲线如图5和图6所示。从图5中可以看出,当进料流量发生扰动时本文所建立的基本控制结构CS1能够基本将产品纯度维持在设定值。而当进料流量减小20%时,苯产品纯度的超调量较大(5.7%)。同时,当进料流量增加20%时,环己烷产品纯度在运行到1.3 h时,也产生了加大超调量。图6给出了当进料组成中苯的浓度突变±10%时的动态测试结果。该图显示,体系能够在扰动发生1~2 h后重新达到稳态,但存在一定的余差。

1.4 固定回流比的控制结构(CS2)

在基本控制结构CS1中,回流量与进料量成比例,也就是说当进料流量发生扰动时过程的回流比是变化的。本文在基本控制结构CS1的基础上将固定R/F改为固定回流比的控制方案CS2,以通过对比验证回流比调节的必要性。图7和图8分别给出了在CS2控制方案下,环己烷和苯的产品纯度对进料扰动的动态响应曲线。从动态响应结果图中可以看出,虽然在控制结构CS2的作用下,系统能够达到新的稳态,但在进料中苯的组成增加10%时,产品苯的纯度仅为0.990,与指定产品纯度0.997存在较大偏差(0.7%)。回流比固定的CS2控制方案抵抗进料扰动的能力低于CS1控制方案,说明对常规萃取精馏过程,根据进料进行回流比调节比固定回流比的方案控制效果好。

1.5 带再沸器负荷与进料量比(QR/F)的改进控制结构(CS3)

对于控制结构CS1,当进料流量降低20%时,苯的产品纯度响应曲线超调量较大。这可能是由于在进料量发生改变时,塔EDC和ERC的再沸器热负荷不能立即做出响应,致使过多的糠醛从ERC的塔顶馏出,最终使产品苯的纯度骤减。同时,由图5可以看出当进料流量降低20%时,循环萃取剂温度响应曲线的超调量达到了25.7%。萃取剂的温度对过程的再沸器热负荷影响非常大。为了避免萃取剂温度的急剧变化以及不必要的能耗损失,使体系 能够尽快达到新的稳态,在控制结构CS3中添加了循环物流冷却器负荷与进料量的比值控制回路,如图9所示。此外,还分别添加再沸器与进料的比值(QR,1/F,QR,2/F)控制回路,目的是在进料发生扰动时,两塔的再沸器热负荷能够迅速做出相应的 调整。

图5 基本控制结构CS1对进料流量±20%扰动的 动态响应结果 Fig.5 Dynamic responses for control structure CS1 in ±20% feed flow rate disturbances

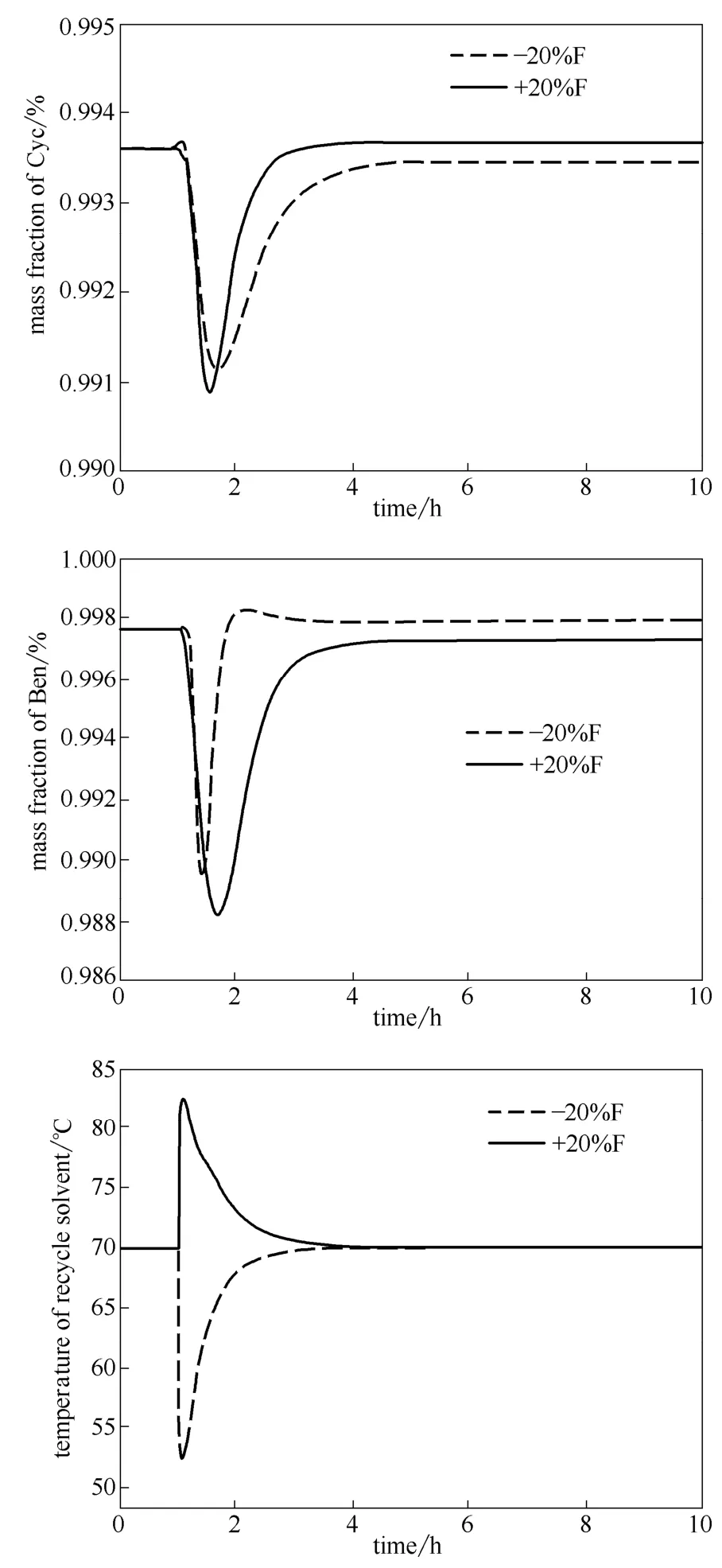

图10和图11给出了在进料发生扰动时,控制结构CS3的动态响应曲线。由图可知,所有产品的纯度都回到了设定值。而且当进料流量减小20%时, 苯产品纯度以及萃取剂温度响应曲线的超调量相对于控制结构CS1和CS2有明显降低。

图6 基本控制结构CS1对进料组成苯浓度±10%扰动的 动态响应结果 Fig.6 Dynamic responses for control structure CS1 in ±10% benzene composition disturbances

通过3种控制结构的建立和对比,能够找到一个适用于常规萃取精馏方法分离苯/环己烷共沸物过程的有效控制结构。控制结构CS3的动态响应中,产品的超调量明显小于控制结构CS1和CS2,特别是当进料流量减小20%时,苯产品的超调量由控制结构CS1对应的5.7%变为CS3对应的0.059%。这 主要归因于添加了再沸器负荷与进料流量的比例控制回路。因此,对于常规萃取精馏过程,带有再沸器热负荷与进料量比例控制回路的CS3控制结构是较优的选择。

图7 控制结构CS2对进料流量±20%扰动的动态响应结果 Fig.7 Dynamic responses for control structure CS2 in ± 20% feed flow rate disturbances

2 差压热耦合萃取精馏过程的控制研究

2.1 差压热耦合萃取精馏过程

图8 控制结构CS对±10%进料苯组成扰动动态响应结果 Fig.8 Dynamic responses for control structure CS2 in ±10% in benzene composition disturbances

将差压热耦合技术应用到萃取精馏分离苯与环己烷共沸物过程中,首先在Aspen Plus中对其建 立稳态模型,该流程的进料条件以及产品要求与常规萃取精馏过程一致。流程分为高压及低压两塔,其中低压塔用于萃取精馏过程,塔顶采出产品环己烷,高压塔用于萃取剂回收过程塔顶采出产品苯。高压塔塔顶蒸汽引入低压塔塔釜再沸器,作为热源加热低压塔塔釜物流,由于高压塔冷凝器负荷与低压塔再沸器负荷不能完全匹配,因此需在低压塔塔釜设置一个辅助再沸器。高压塔塔底出料作为循环 返回低压塔,流程如图12所示。为了使冷凝器的冷却介质尽量选择成本较低的冷却水,且为了避免减压操作对设备要求的提高,本文将低压塔操作压力定为常压。高压塔塔压初选为10 atm(1 atm= 101325 Pa),由于其会对再沸器热负荷产生影响,将其作为优化变量进行后续优化研究。其操作参数见表2。

图9 QR/F改进控制结构(CS3) Fig.9 Improved control structure (CS3) with QR/F

图10 改进控制结构CS3对进料流量±20%扰动的动态响应结果 Fig.10 Dynamic responses for control structure CS3 in ±20% feed flow rate disturbances

图11 改进控制结构CS3对进料苯组成±10%扰动的 动态响应结果 Fig.11 Dynamic responses for control structure CS3 in ± 10% in benzene composition disturbances

2.2 带QR/F的控制结构(PS1)

将优化后的稳态模型导入到Aspen Dynamics中,按照1.3节所介绍的方法,选择温度控制点分别为低压塔的第15块塔板及高压塔的第12块塔板。需要注意的是对差压热耦合萃取精馏过程进行动态模拟需要同时体现高压塔冷凝器与低压塔再沸器的耦合特性以及换热器负荷随着操作参数改变的特性。因此,控制结构建立前,控制系统首先应满足两个方程式:高压塔冷凝器与低压塔再沸器的耦合换热量为换热器的传热系数、传热面积以及高压塔 塔顶物流与低压塔塔釜物流温度差的乘积;低压塔再沸器热负荷为高压塔冷凝器热负荷的绝对值与辅助再沸器热负荷的加和。以上两点均可以通过Aspen Dynamics中的方程式(Flowsheet Equation)界面实现,如图13所示。

图12 差压热耦合萃取精馏流程示意图 Fig.12 Process flow diagram for the heat integrated pressure-swing extractive distillation

表2 差压热耦合萃取精馏过程的操作参数 Table 2 Design parameters for heat integrated pressure-swing extractive distillation process

在常规萃取精馏过程控制结构研究结果的基础上,对差压热耦合萃取精馏过程建立了带QR/F控制回路的控制结构PS1(图14):通过控制塔顶冷凝器热负荷来保持低压塔顶压力恒定;PC2压力控制器无输入信号,即采用手动调节来实现对高压塔顶压力控制;以高压塔、低压塔塔顶出料量控制对应的回流罐液位;以低压塔塔底出料量控制塔釜液位;以补充萃取剂量来维持高压塔塔釜液位;以低压塔辅助冷凝器热负荷控制其灵敏板温度;以高压塔再沸器热负荷与进料量的比值控制高压塔灵敏板温度;高压塔回流比维持恒定;循环萃取剂量及进料量之比维持恒定。

图13 差压热耦合萃取精馏过程的热集成方程式 Fig.13 Heat integrated equation for heat integrated pressure-swing extractive distillation process

图14 带QR/F的控制结构(PS1) Fig.14 Control structure (PS1) with QR/F

为体系设置±20%的进料流量扰动和±10%的进料苯组成扰动,测试所建立的控制结构PS1的控制效果。动态测试结果如图15和图16所示。进料流量发生扰动后,过程能够达到一个新的稳态,由于再沸器热负荷能够随着进料量及时进行调节,整个响应过程的超调量不大。但是,新稳态中的产品纯度与指定纯度存在偏差,特别是当进料量增加20%时,苯的产品纯度存在较大余差,不能满足产品要求。分析苯产品纯度无法回复设定值的原因,主要是高压塔压力不能随着工况变化而加以调节。在高压塔压力出现浮动的情况下,即使灵敏板温度回到设定值,也不能保证苯的产品纯度满足要求。因此,需对现有的控制结构进行改进,针对高压塔压力浮动问题,引入压力-补偿控温策略。

2.3 带压力-补偿控温策略的控制结构(PS2)

苯/环己烷体系的共沸物组成随着压力的浮动而变化,在建立压力-补偿控温策略之前,需要研究苯/环己烷/糠醛三元体系的气液平衡数据。选取稳态下高压塔第12块板上的物系组成为研究对象,分析其泡点温度与压力间的关系。气液平衡数据分析采用Aspen Plus的性质分析功能(Property Analysis)获得。对压力-泡点进行拟合,可以发现压力与泡点温度之间具有良好的线性关系,斜率为9.4906。这为压力-补偿控温策略的建立提供了依据。

运用Aspen Dynamics的Flowsheet Equations功能指定补偿温度变量,在两个热集成方程之后输入第3个方程式,使得温度控制器的输入量为经过计算后的补偿温度值(图17)。编译完成后,由于时间延迟模块已经有了补偿温度这一输入信号,所以将高压塔引出的第12板温度信号流删去即可。

由动态测试结果图18和图19可知,控制结构PS2表现出良好的效果,两个产品纯度的调节余差明显减小,对进料量增加20%的情况,系统达到稳定后,苯产品浓度从控制结构PS1调节下的97.5%提升到99.8%;对于组成变化扰动,产品纯度也均能维持在较高水平。证明压力-补偿控温策略能够有效应对高压塔压力浮动问题。同时也证明了压力-补偿控温策略在差压热耦合萃取精馏过程控制中的有效性。

图15 控制结构PS1对进料流量±20%扰动的动态响应结果 Fig.15 Dynamic responses for control structure PS1 in ± 20% feed flow rate disturbances

3 隔壁塔萃取精馏过程的控制研究

3.1 隔壁塔萃取精馏过程

在Aspen Plus等化工流程模拟软件中没有现成的DWC单元模块,所以稳态设计过程中使用其热力学等价模型——热耦合精馏塔来进行模拟。萃取精馏隔壁塔及其对应的热耦合萃取精馏塔如图20所示。图20(b)中的塔Ⅰ(主塔),塔Ⅱ(侧塔)和塔Ⅲ(提馏塔)分别相当于图20(a)萃取精馏隔壁塔中的萃取精馏段(Ⅰ)、侧线精馏段(Ⅱ)以及提馏段(Ⅲ)。高纯度的环己烷产品在塔Ⅰ的顶部馏出,产品苯从精馏塔塔Ⅱ的顶部馏出,萃取剂糠 醛作为提馏塔塔Ⅲ的塔底产品循环回到主塔。隔壁塔萃取精馏流程操作参数见表3。

图16 控制结构PS1对进料苯组成±10%扰动的动态响应结果 Fig.16 Dynamic responses for control structure PS1 in ± 10% in benzene composition disturbances

表3 隔壁塔萃取精馏过程的操作参数 Table 3 Design parameters for extractive dividing wall column distillation process

3.2 带气相分离比调节的控制结构(DS1)

图17 压力-补偿温度方程 Fig.17 Pressure-compensated temperature equation

图18 控制结构PS2对进料流量±20%扰动的动态响应结果 Fig.18 Dynamic responses for control structure PS2 in ±20% feed flow rate disturbances

图19 控制结构PS2对进料苯组成±10%扰动的动态响应结果 Fig.19 Dynamic responses for control structure PS2 in ±10% in benzene composition disturbances

图20 隔壁塔及其热力学等效流程 Fig.20 Process flow diagram for extractive dividing wall column and its equivalent scheme

Ling等[16]对隔壁塔分离苯、甲苯及邻二甲苯三 元混合物过程进行了控制研究,提出了一种利用隔壁下方的气相分离比来控制预分馏塔塔顶气相纯度的控制结构,并强调了气相分离比控制结构在隔壁塔控制中的重要性。因此,本文首先对该萃取精馏隔壁塔流程建立了带隔板下方气相分离比调节回路的控制结构DS1。在该控制结构中:利用塔Ⅰ及塔Ⅱ底部采出的液相流量来控制相应的塔釜液位;用萃取剂补充流量来控制塔Ⅲ塔釜液位;利用塔Ⅰ及塔Ⅱ顶部采出量控制两塔的回流罐液位;利用相应的冷凝器负荷来控制塔Ⅰ及塔Ⅱ的塔顶压力;塔Ⅰ的第16块板温度和塔Ⅱ的第9块板温度分别由相应的回流比进行控制;利用进入塔Ⅱ底部的气相流量与再沸器热负荷的比值比来控制塔Ⅲ的第3块理论板温度;通过建立QR/F的控制结构使系统能够在进料发生扰动时,及时调整再沸器热负荷。此外,萃取剂总量与苯/环己烷进料量比例保持不变,如图21所示。

图21 带气相分离比调节的控制结构(DS1) Fig.21 Control structure (DS1) with adjustion of vapor split ratio

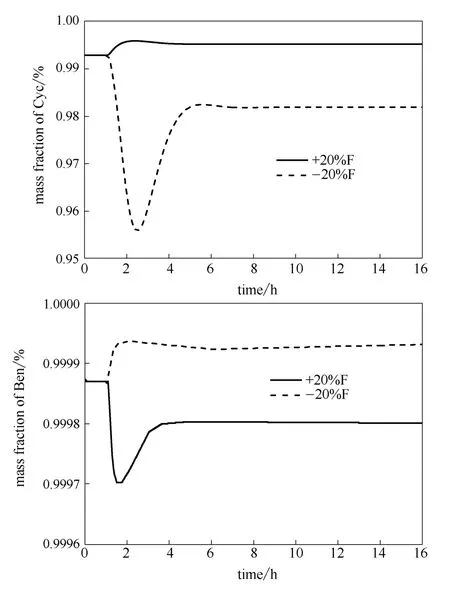

图22 带气相分离比调节的控制结构(DS1) 对进料流量±20%扰动的动态响应 Fig.22 Dynamic responses to feed disturbances for DS1: ±20% in feed flow rate

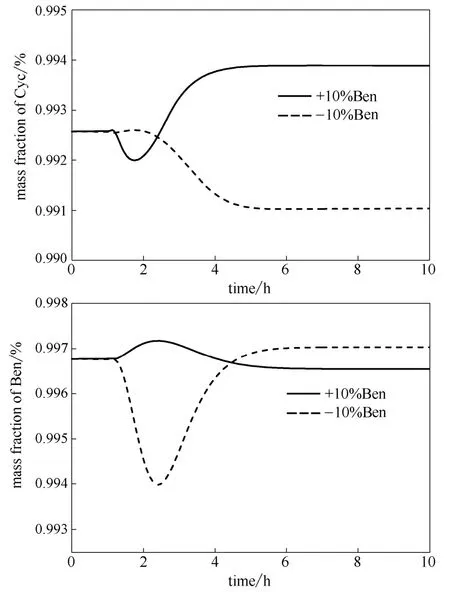

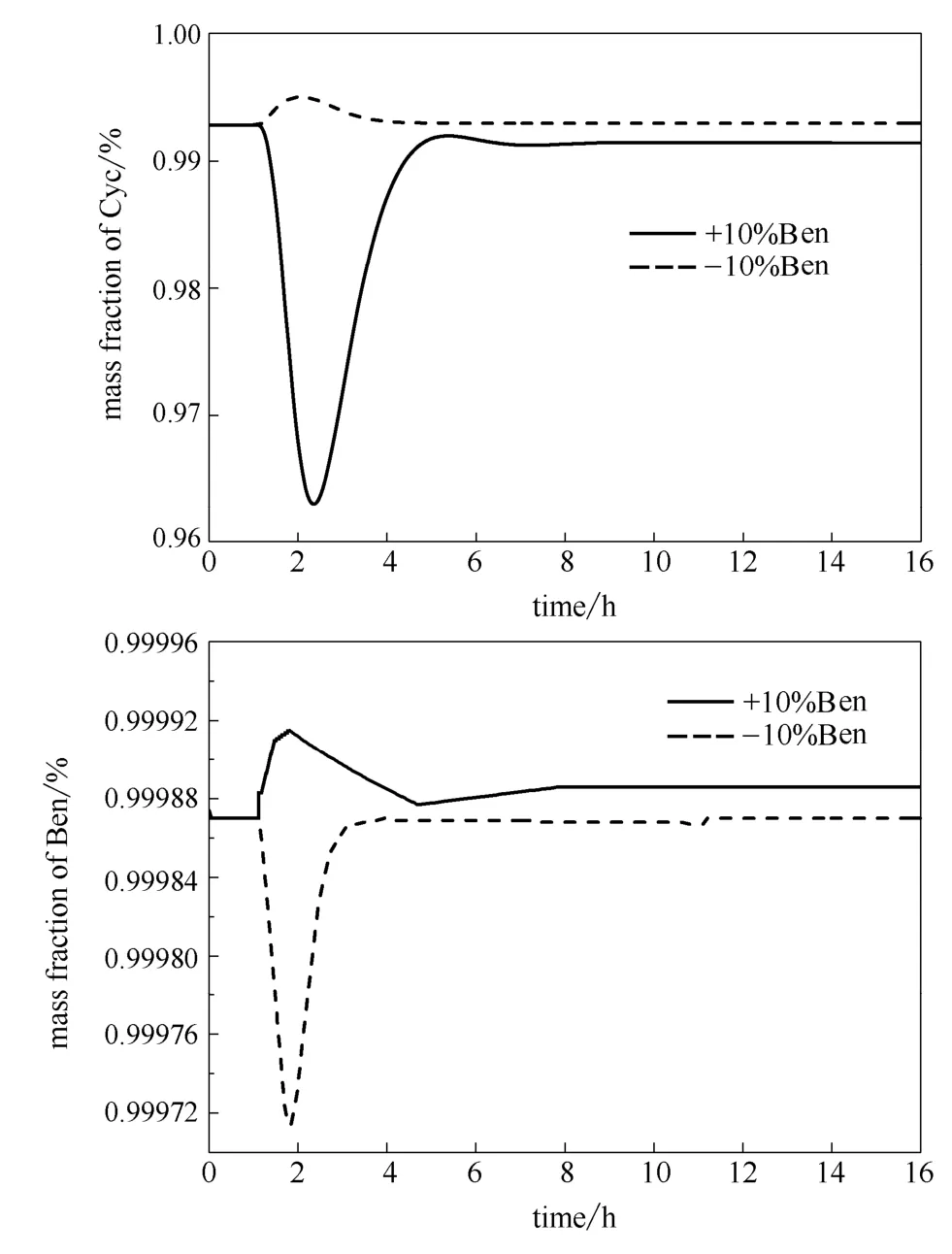

图22为稳定运行1 h后,给系统添加±20%的 进料流量扰动的动态响应结果。可以看出系统经过5 h左右达到新的稳态,苯和环己烷产品的纯度均回 复到期望值附近。同时,过程中各控制变量的超调量也很小。图23为进料中苯浓度±10%时的动态响应,可以看出,系统能够在扰动后5 h内达到新的稳态,最终苯和环己烷产品的纯度与期望值仅有很小的偏差。由于系统中主要为温度控制,所以这种偏差是无法避免的。以上说明,带有气相分离比调节回路的控制结构能够对进料扰动进行有效控制。

图23 控制结构DS1对进料苯组成±10%扰动的动态响应 Fig.23 Dynamic responses to feed disturbances for DS1: ±10% in benzene composition

图24 无气相分离比调节的控制结构(DS1) Fig.24 Control structure (DS1) with adjustion of vapor split ratio

3.3 无气相分离比调节的控制结构(DS2)

在进料发生扰动时,调节隔板下方的气相分离比有利于将产品纯度保持在设定值。然而,在生产运行时,调节气相分离较为困难且成本较高。关于控制结构中是否应该调节隔板塔底部的气相分离比已经成为近年来隔壁塔控制研究的热点之一[17-20]。针对此问题建立了一个无气相分离比调节的控制结构DS2。与控制结构DS1不同的是,该控制结构不再对进入塔Ⅱ的气相流率与再沸器负荷的比值进行控制,而是由QR/F来控制塔Ⅲ的第3块理论板温度,控制结构DS2如图24所示。

图25和图26分别为进料流量扰动和进料组成扰动的动态响应结果。与控制结构DS1的测试效果相似,给系统施加扰动后,体系能在短时间内回归稳态,苯和环己烷的产品纯度维持在较高水平且满足产品要求。但在控制结构DS2下的系统调节余差略大于控制结构DS1作用下的系统调节余差,这也证明了调节隔板底部气相分离比有利于维持产品纯度。考虑到目前化工实际生产中调节隔板底部气相分离比的困难性,DS2应该是隔壁塔萃取分离苯/环己烷体系控制结构的最佳选择。

图25 控制结构DS2对进料流量±20%扰动的动态响应 Fig.25 Dynamic responses to feed disturbances for DS2: ±20% in feed flow rate

4 结 论

图26 控制结构DS2对进料苯组成±10%扰动的动态响应 Fig.26 Dynamic responses to feed disturbances for DS2: ±10% in benzene composition

对常规萃取精馏、差压热耦合萃取精馏以及隔 壁塔萃取精馏过程进行了控制研究。结果表明,在适宜的温度控制策略下,流程均能够得到有效的控制:

(1)对于常规萃取精馏过程,回流量与进料量成比例有利于降低进料组成扰动下的产品调节余差;而带再沸器热负荷与进料量比值的控制结构能够使系统在进料发生扰动时及时调节再沸器的热负荷以及循环物流冷却器负荷,降低控制过程的超调量。

(2)在常规萃取精馏控制结构研究的基础上,建立差压热耦合萃取精馏过程控制策略。差压热耦合精馏过程的可控性不同于普通的双塔流程,系统温度对压力较敏感。因此,引入了压力-补偿控温策略,结果显示它是一种既能稳定产品质量,又能快速响应的控制策略。

(3)对于隔壁塔萃取精馏过程,无隔板底部气相分离比调节的控制结构虽对产品纯度调节余差较大,但仍可以使系统在短时间内回归稳态,产品纯度均维持在较高水平且满足产品要求。同时,气相分离比调节在工业生产过程中实施较为困难。因此,该隔壁塔萃取精馏过程宜选择无气相分离比调节的控制回路。本文通过以上研究,系统分析了3种萃取精馏过程的动态特性,并分别为其找到了适宜控制策略。

[1] Zhu Z, Wang L, Ma Y, Wang W, Wang Y.Separating an azeotropic mixture of toluene and ethanol viaheat integration pressure swing distillation [J].Computers & Chemical Engineering, 2015, 76: 137-149.

[2] Knapp J P, Doherty M F.Thermal integration of homogeneous azeotropic distillation sequences [J].AIChE Journal, 1990, 36 (7): 969-984.

[3] Lei Z, Li C, Chen B.Extractive distillation: a review [J].Separation & Purification Reviews, 2003, 32 (2): 121-213.

[4] Luyben W L, Chien I L.Design and Control of Distillation Systems for Separating Azeotropes [M].John Wiley &Sons, 2011.

[5] Widagdo S, Seider W D.Journal review: Azeotropic distillation [J].AIChE Journal, 1996, 42 (1): 96-130.

[6] Li Xingang (李鑫刚).Energy Saving and Intensification Technologies for Distillation Process (蒸馏过程节能与强化技术) [M].Beijing: Chemical Industry Press, 2012.

[7] Knapp J P, Doherty M F.Thermal integration of homogeneous azeotropic distillation sequences [J].AIChE Journal, 1990, 36 (7): 969-984.

[8] Luyben W L.Comparison of extractive distillation and pressure-swing distillation for acetone-methanol separation [J].Industrial & Engineering Chemistry Research, 2008, 47 (8): 2696-2707.

[9] Kaibel B, Jansen H, Zich E, Olujic Z.Unfixed dividing wall technology for packed and tray distillation columns [J].Distillation Absorption, 2006, 152: 252e66.

[10] Wolff E A, Skogestad S.Operation of integrated three- product (Petlyuk) distillation columns [J].Industrial & Engineering Chemistry Research, 1995, 34 (6): 2094-2103.

[11] Xia M, Yu B, Wang Q, Jiao H, Xu C.Design and control of extractive dividing-wall column for separating methylal- methanol mixture [J].Industrial & Engineering Chemistry Research, 2012, 51 (49): 16016-16033.

[12] Qin J, Ye Q, Xiong X, Li N.Control of benzene- cyclohexane separation system viaextractive distillation using sulfolane as entrainer [J].Industrial & Engineering Chemistry Research, 2013, 52 (31): 10754-10766.

[13] Grassi V G.Practical Distillation Control [M].New York: Van Nostand Reinhold, 1992: 45-57.

[14] Luyben W L.Plantwide control of an isopropyl alcohol dehydration process [J].AIChE Journal, 2006, 52 (6): 2290- 2296.

[15] Luyben W.Plantwide Dynamic Simulators in Chemical Processing and Control [M].New York: CRC Press, 2002: 453-461.

[16] Ling H, Luyben W L.New control structure for divided-wall columns [J].Industrial & Engineering Chemistry Research, 2009, 48 (13): 6034-6049.

[17] Gómez-Castro F I, Segovia-Hernández J G, Hernandez S, Gutiérrez-Antonio C, Briones-Ramírez A.Dividing wall distillation columns: optimization and control properties [J].Chemical Engineering & Technology, 2008, 31 (9): 1246-1260.

[18] Alcantara-Avila J R, Cabrera-Ruiz J, Segovia-Hernandez J G, Hernández S, Rong B.Controllability analysis of thermodynamically equivalent thermally coupled arrangements for quaternary distillations [J].Chemical Engineering Research and Design, 2008, 86 (1): 23-37.

[19] Kiss A A, Rewagad R R.Energy efficient control of a BTX dividing-wall column [J].Computers & Chemical Engineering, 2011, 35 (12): 2896-2904.

[20] Wolff E A, Skogestad S.Operation of integrated three- product (Petlyuk) distillation columns [J].Industrial & Engineering Chemistry Research, 1995, 34 (6): 2094-2103.