含乙酸和油类物化工废水的萃取处理研究

代 敏 李 欣 马忠庭 韩 云

(中国石油克拉玛依石化公司炼化院,新疆 克拉玛依834000)

某石化公司高盐水处理装置的外排化工废水中成分复杂,其中含有一定的乙酸、油类有机物和无机物等物质,这些物质的存在对废水的直观影响是水中的油含量和COD较高,增加了废水处理难度。可采用络合萃取法回收废水中低乙酸含量的技术[1-4]。通过对低含量乙酸的回收,可以降低外排废水的乙酸含量,同时降低了油和其他有机物等非理想组分的含量,以使污水处理系统外排水的COD达到GB 8978—1996的要求[5]。

1 实验部分

1.1 实验原料

三辛胺、正辛醇,纯度大于98%;煤油;均为工业品。

1.2 萃取实验过程

三辛胺、正辛醇和煤油络合萃取乙酸的过程是一个放热过程,提高温度不利于萃取操作的进行,因此,萃取实验在常温条件下[6]。将工业水与萃取剂置于恒温水浴振荡器上的锥形瓶中,振荡混合后澄清分相,分别测定有机相和水相中的乙酸含量。实验中混合振荡时间为15min,澄清时间为30min。

1.3 分析方法

乙酸含量:依据GB/T 1628—2008方法执行[7];COD:依据GB11914—89方法执行[8];含油量分析:依据SY/T5329—94方法执行[9]。

2 结果与讨论

2.1 萃取比考察

对于乙酸(C2H4O2)质量分数为1.61%的工业水,采用三辛胺、正辛醇、煤油体积比为4:5:1的混合液为萃取剂,萃取级数为1,考察了萃取比(水相与萃取剂的体积比)为0.5:1、1:1、2:1、3:1、4:1时萃取剂对工业水中乙酸萃取率的影响,结果见图1。

图1 萃取比的变化对应的萃取率变化趋势Fig 1 The curve of extraction efficiency to extraction ratio

从图1可看出,随着萃取比的增加,萃取率基本呈线性下降趋势。结合萃取中3组分的经济成本和实验效果,萃取比选1:1为宜。

2.2 含油量考察

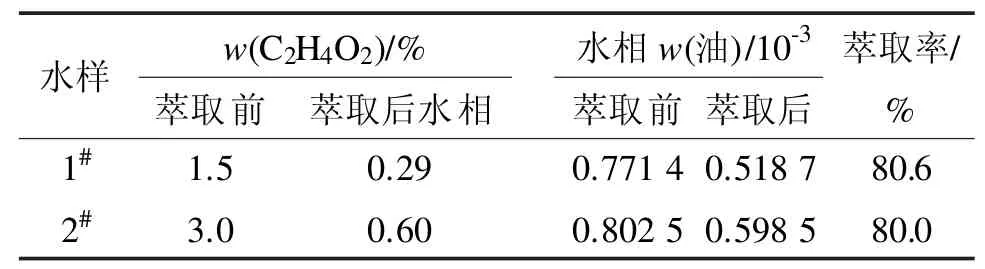

对2种不同的工业水样进行萃取实验,萃取剂三辛胺、正辛醇、煤油体积比为4:5:1,萃取比为1:1,结果见表1。

表1 萃取前后水样性质分析结果Tab 1 Analysis results of water before and after extraction

对1#和2#样萃取,油水2相的分相速度相对较快。由表1可知,经萃取处理后的水样含油量降低。在萃取剂对水中乙酸进行萃取作用的同时,工业水中的油品与萃取剂发生了互溶的作用,油品被携带进入了上层的萃取相。对于萃取剂来说,工业水中的油品是非理想组分,它的存在会在一定程度上降低萃取效率。工业水中含有一定数量的无机物和有机物等,在一定程度下这些物质的存在可以促进油水相快速分层。

2.3 COD变化情况

萃取剂三辛胺、正辛醇、煤油体积比为4:5:1,萃取比为1:1,考察了8个不同乙酸含量废水在萃取前后其下层水相的COD变化,结果见表2。

表2 不同乙酸含量废水萃取前后的CODTab 2 COD number concentration of acetic acid before and after extraction

由表2可知,随着乙酸含量的增加,其初始的COD也增加。经萃取剂萃取后,对应水相的COD随着水中残酸量的增加也呈递增的趋势;但萃取后工业水中的COD明显下降,下降率基本为80%~90%。因此,采用三辛胺、正辛醇、煤油萃取体系可以明显降低萃取后溶液的COD,大大改善了工业水质。

2.4 萃取剂在水中残留量考察

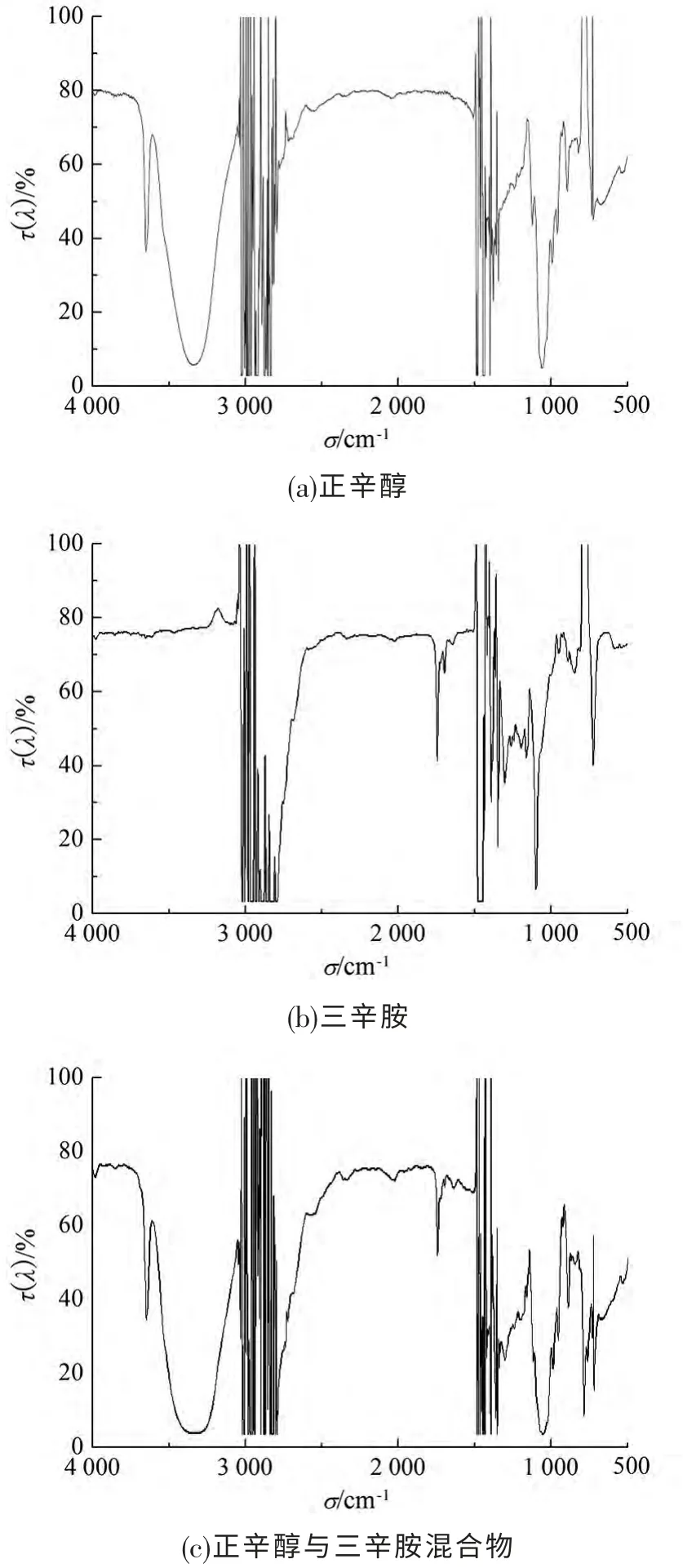

采用萃取剂对工业水进行处理后,残留在废水中的萃取剂含量以及未被萃取的有机物含量的高低对处理后工业水的性质有一定程度的影响。实验过程分析了三辛胺、煤油、正辛醇在水中的残留量,以保证萃取剂组成和应用性能稳定[10-11]。图2是三辛胺和正辛醇及其2种物质混合后的红外光谱。

图2 正辛醇、三辛胺及其混合物的红外光谱Fig 2 The IR-spectrum of 1-octanol,TOA andmixture of 1-octanol and TOA

三辛胺和正辛醇属于脂肪醇和胺类物质。由图2(a)可知,3 334 cm-1处为—OH的伸缩振动峰,由于氢键的存在,所以—OH峰均比较宽;由图2(b)可知,三辛胺在1 742 cm-1处有特征吸收峰。实验发现,2种物质的2个特征峰峰面积与其含量呈线性关系,因此可以依据朗伯-比耳定律对水中的2种组分进行定量分析,并由3组分的配比推算出煤油的残留量。

表3中给出了在萃取剂对废水处理后,水相中残留的萃取剂各组分的定量数据。

表3 处理后水相中残留的萃取剂中两组分的含量Tab 3 The two components content in residual extractant of aqueous phase after treatment

4种工业水样中残留的三辛胺、正辛醇的质量浓度分别为0.25~0.30、0.43~0.82 g/L。根据表3中的数据同时根据三辛胺和正辛醇的物性数据,检测出的三辛胺含量与实际吻合性较好。由于在采用红外表征的方法过程中,较宽的—OH峰对正辛醇标准曲线的含量测定有轻微的影响,故水相中正辛醇残留量数据出现了波动。

2.5 萃取剂的再生效果考察

在对工业水采用络合萃取的工艺过程中,萃取剂是循环使用的,即要求在络合萃取反应后,需对萃取剂进行再生,回收萃取剂。因此,萃取剂再生工艺好坏直接影响了络合萃取的可行性。

在萃取剂的再生实验过程,物料的初馏点为70~75℃,釜底物料中乙酸的质量分数均小于0.02%。再生后的萃取剂反复进行多次萃取、再生,再生后的萃取剂对乙酸的质量分数为1.61%的工业水进行了萃取,结果见表4。

表4 再生次数与萃取率的关系Tab 4 The relationship of regeneration times to extraction efficiency

由表4可知,再生6次后,萃取率在89%~94%。由于该公司高盐水处理装置的进水主要含有微量的浮油或化工助剂,萃取剂在对该水质进行萃取实验过程中会将微量的浮油或化工助剂带入上层的萃取相,使得蒸馏后萃取剂由初期的淡黄色变为黄色。多次再生得到的萃取剂的应用效果基本相当,说明对上层油相的萃取液进行再生,可以实现萃取剂的循环利用。

3 结论

1)当萃取级数为1时,含乙酸的化工废水经体积比4:5:1的三辛胺、正辛醇、煤油萃取体系作用下,萃取比(即水相、萃取剂体积比)适宜选定为1:1。

2)化工废水中的乙酸被萃取出来的同时,在一定程度上也降低了水中的含油量,水中的COD下降率基本为80%~90%,大大改善了工业水质。

3)采用红外光谱法检测出残留在水中的萃取中两组分的含量,可及时观测萃取剂三组分的含量变化。

4)对上层萃取液进行再生后得到萃取剂,经多次实验证实其萃取效率比较稳定。经多次再生循环使用后的萃取剂其使用效果若不能满足对水质处理效果的要求,将该废的萃取剂引入碱洗装置进行深度处理重生,对重生后的物料进行色谱分析,依据萃取剂体系内三组分的组成分析进行重新补加至适宜的比例,保证萃取剂组成和应用性能稳定。

[1]邱延省,房艳霞.醋酸废水络合萃取处理技术研究[J].江西理工大学学报,2008,29(3):17-19.

[2]李振宇,秦炜.三辛胺萃取一元羧酸的平衡规律(I)萃取平衡特性[J].化工学报,2004,55(1):54-58.

[3]张春燕,郭文革,刘亚玲.采用萃取-反萃取技术回收废水中的醋酸[J].石油化工环境保护,2004,27(3):30-33.

[4]熊祥祖,张林锋,魏世辕.固液反萃湿法磷酸生产磷铵的工艺研究[J].无机盐工业,2011,43(1):36-39.

[5]GB 8978—1996污水综合排放标准[S].

[6]徐晨.醋酸稀溶液络合萃取过程研究[D].南京:南京工业大学,2004:24-25.

[7]GB/T 1628—2008工业用冰乙酸[S].

[8]GB11914—89水质化学需氧量的测定 重铬酸盐法[S].

[9]SY/T5329—94碎屑岩油藏注水水质推荐指标及分析方法[S].

[10]陈魁,李俊,索福喜.络合萃取稀醋酸废水的模拟研究[J].江苏化工,2007,35(4):44-46.

[11]陈魁,管国锋,万辉.络合萃取回收PTA溶剂脱水塔塔顶废水中的醋酸[J].南京工业大学学报,2005,27(6):41-45.