钒渣在生产硅锰合金矿热炉中的应用

武 炜,田新喜,郑 果

(山东石横特钢集团有限公司,山东 肥城271612)

钒用作钢的合金剂,近几年消耗量增长很快。钒的来源,主要从钒钛磁铁矿中提取,先经过炼铁炼钢得到钒渣,再经过还原过程制取V2O5,然后炼成钒铁供炼钢用。我公司结合目前装备水平,在生产硅锰合金工艺的基础上,通过理论计算把适量的钒渣加入到矿热炉中,生产出含钒硅锰合金,炼钢厂在生产含钒钢种时加入部分含钒硅锰合金,实现含钒钢种全部或部分替代钒铁用量,已达到降低生产成本为目的。目前,已取得了一些进展,将含钒硅锰成功应用到炼钢生产中。

1 矿热炉生产含钒硅锰合金工艺

1.1 钒渣定义

对含钒铁水在提钒过程中经氧化吹炼得到的或含钒铁精矿经湿法提钒所得到的含氧化钒的渣子的统称。它是冶炼和制取钒合金和金属钒的原料。

1.2 我公司矿热炉冶炼硅锰合金冶金原理

在矿热炉中用电热法生产,从根本上来说就是在适当的高温下,利用碳作还原剂还原炉料中的锰、硅的氧化物的过程。入炉原料中锰、硅、铁的高价氧化物在电炉的高温条件下,受热分解或被CO还原成低价氧化物,硅锰合金生产过程的还原反应,主要是炉渣中液态硅酸盐与碳质还原剂的反应基本反应式分别为:

1.3 硅锰合金工艺的基础上添加钒渣工艺原理

钒渣的化学成分比较复杂,除含有V2O5、FeO外,还有Mn、Si、Ti等金属氧化物,根据氧化物的标准和生成自由能与温度的关系图可以看出,C、Si等元素在适当温度下均可以作为还原剂。硅不仅可以还原V2O5,而且可以还原MnO。所以在生产硅锰合金的矿热炉中,第一阶段是C将钒渣中的大部分铁还原,使大部分铁从钒渣中分离出去,而钒仍留在钒渣中,这样得到了V/Fe比高的预还原钒渣。第二阶段是在电弧炉内,将脱铁后的预还原钒渣通过碳、硅还原,得到钒铁含钒硅锰合金。

2 山东石横特钢公司矿热炉条件

2.1 装备基本情况

变压器容量为12 500kVA矮烟罩半封闭矿热炉2台,单炉生产量为8t,矿热炉进线电压35kV,二次侧电压120V~140V,19级有载调压。

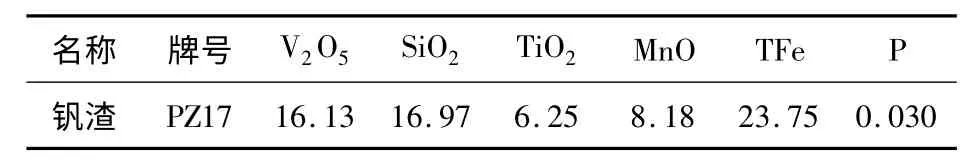

2.2 钒渣理化指标

表1 钒渣理化指标 /%

3 试验过程

3.1 含钒硅锰合金试验过程数据统计分析

还原剂并不是平均分配还原各氧化物,而是具有选择性,根据各氧化物的稳定性不同有不同的分配,氧化物的稳定性差,被还原出来的金属数量就越多,反之氧化物稳定性越好,被还原出的金属数量就越少。根据还原平衡原理,我公司在正常生产硅锰合金的配料基础上,通过理论计算增加还原钒渣中V2O5用焦丁量和适量萤石量。

山东石横特钢公司冶金材料厂根据实际情况制定《试生产含钒硅锰合金工艺操作规程》,同时于2014年11月份,在2#矿热炉进行了附加钒渣生产含钒硅锰合金试验,按照钒渣添加量不同共进行了6次试验,每次生产5炉,钒渣添加量分别为0.5t、1t、1.5t、2t、2.5t、3t。通过试验对比,钒渣加入量在2t时,生产成本性价比最低。本文针对钒渣加入量在2t时做详细介绍。

表2 加入2t钒渣和不加入硅锰合金成分对比表/%

(1)在目前矿热炉还原能力条件下,用碳质还原剂还原V2O5,V元素主要以VC的形式进入合金,故合金中随着V元素量增加,C元素逐渐升高,每炉增加20kg焦丁;Si元素也参与还原V2O5,所有生产的产品中Si元素降低。期间Si元素由17.43%降低至16.64%,C元素由最低1.60%升高至2.06%,符合理论推算。

(2)因钒渣含铁量较高(含TFe23.75%),在钒渣加入量2.0t/炉基础上,随着钒渣加入量的不断增加,合金中锰含量逐渐降低,期间锰元素由最高65.16%降至64.93%,符合理论推算。

(3)试生产期间因钒渣带入Al2O3量增加,试验前期出现炉渣发黏、排渣不畅的现象,通过每炉多加300kg萤石来调整炉渣粘稠度,单位产品冶炼电耗较正常生产升高0.80kWh/t,确保生产期间炉况正常。

3.2 经济效益

通过试验,加热炉每月生产130t含钒硅锰,用于炼钢生产含钒钢种。炼钢根据不同钢种成分要求,选取适量含钒硅锰,与正常的硅锰合金进行配比,以得到有效的钒元素。经测定,炼钢使用含钒硅锰时,钒回收率稳定,平均在95%以上,达到了合金替代要求,能够有效降低生产成本。

钒渣加入量在2.0t/炉情况下,生产含钒硅锰成本升高1437.70元/t,再加上因硅、锰元素降低导致折基产量降低影响成本升高88.25元/t,生产的含钒硅锰中钒元素产生效益1 978.34元/t,故,生产含钒硅锰能够降低成本452.39元/t合金。

4 结论

(1)钒渣在加热炉中的应用,验证了用碳质还原剂还原钒渣技术上可行,工艺上合理,钒元素回收率为80.54%。

(2)炼钢厂在生产含钒钢种时,通过配比适量含钒硅锰合金,有效降低综合生产成本。

[1]杨绍利,钒钛材料[M].北京:冶金工业出版社,2007.

[2]王筱留,钢铁冶金学[M].冶金工业出版社,2013.