转炉托圈漏水处理方法研究

关晓光,尚玉滨

(1.河北钢铁集团 唐山科技职业技术学院,河北 唐山063016;2.河北钢铁集团 唐钢公司)

托圈是转炉的重要承载和传动部件,它在工作中除承受炉壳、炉衬和自重等全部静负荷外,还要承受由于频繁启、制动所产生的动负荷和操作过程所引起的冲击负荷,以及来自炉体、钢水包等辐射作用产生的热负荷[1]。生产实际中,经常会出现托圈在其耳轴座附近产生裂纹而发生漏水的问题,而当泄漏的冷却水遇到炉坑中高温的炉渣或者在出钢时流入到炉下钢水包中时,可能引起爆炸,存在巨大的安全隐患。

针对转炉托圈漏水的问题,目前大多数钢厂根据检修时间的长度,普遍采用以下两种处理方法。方法一是在常规定修或临时性停炉检修(一般时长为2h~16h)时对漏水处裂纹进行较为粗糙、简单的焊补;方法二是在一年一度的炉役大修时,对漏水处裂纹进行比较彻底的焊补。

1 目前处理方法存在的问题

前言中提到的两种处理方法都是从裂纹焊补出发,以达到阻止托圈漏水的目的。它们根据检修时长的不同,采取了不同的焊补工艺。下面从工艺角度出发,分析它们各自存在的问题及原因。

1.1 方法一存在的问题及原因

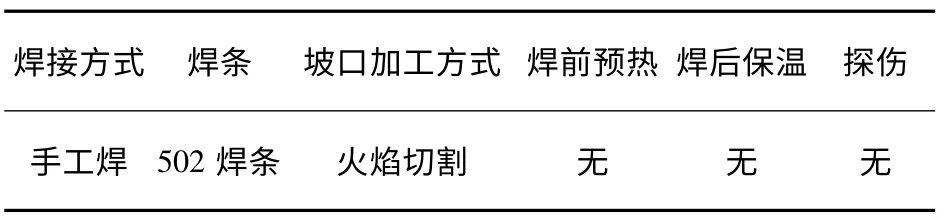

这种处理方法因检修时间较短,采用的工艺也较为简单,具体见表1。

表1 方法一采用的焊补工艺

方法一存在的问题为:焊补后一周以内焊补处或原裂纹的扩展部位重新发生漏水现象。这种问题产生的原因(排除检修人员的操作水平因素)如下:

(1)对于托圈这样重要的结构件,理论上应采用506、507这类低氢型的碱性焊条,因为它们抗裂性好,但同时这类焊条焊接工艺性较差,油、锈、水必须彻底清除,且需要350~380℃的烘烤后才能使用。对于检修时间较短的方法一无法采用,方法一采用的502焊条为酸性焊条,焊接工艺性好,但抗裂性相对较差。

(2)方法一采用气割方式加工坡口,方便快捷,但坡口质量很差,虽然焊前要经过角磨机修整,但因检修时间有限,坡口质量(包括表面质量和尺寸精度)均无法保证,导致焊接过程中极易出现气孔、夹渣和未焊透等缺陷,这些都是焊后裂纹重新开裂的原因。

(3)托圈裂纹漏水处板厚在一般60mm以上,针对厚板焊接,焊前无预热措施,焊中不能保持恒温,在焊接过程中,冷却速度快,收缩应力大,容易产生裂纹。而焊后无保温措施,焊缝金属中的扩散氢不能迅速逸出,而焊缝及热影响区的含氢量较高,可导致应力集中而产生冷裂纹。

(4)托圈漏水处的裂纹,表面上看即水渍处的纹路,但实际的裂纹很可能比表面看到的裂纹长。这时盲目施焊,实际存在的隐藏裂纹可能在焊接热输入的热影响下加快扩展[2]。这就需要通过探伤查出隐藏裂纹,但探伤需要的时间较长,再者即使查出隐藏裂纹的纹路,也没有时间对这些裂纹进行处理,因为除了隐藏裂纹一般很长的原因外,还涉及到气刨、打止裂孔等较为繁琐的工艺措施。

综合上述几个导致托圈裂纹焊补后重新开裂漏水的原因,归根到底,皆因检修时间有限,无法避免。目前,钢厂中的实际情况是:除了定修时对托圈漏水进行处理外,其它时间发现托圈漏水,如果生产节奏允许,利用补炉时间进行简单焊补,效果很差;如果生产节奏紧张,只能冒险在托圈漏水情况下继续炼钢,存在较大的安全隐患。

1.2 方法二存在问题及原因

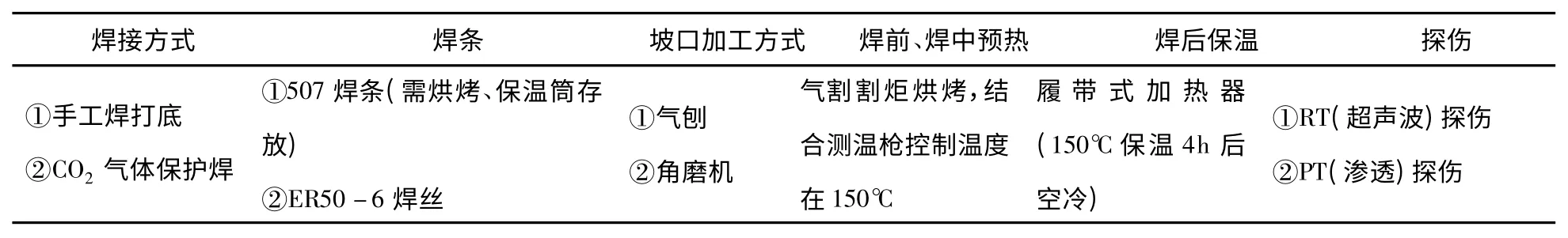

关于方法二的相关研究较多[3],采用的工艺措施也大同小异,总结后详见表2。

表2 方法二采用的焊补工艺

方法二采用的工艺措施可以说是在检修时间充足的前提下,对方法一中分析的焊补后裂纹重新开裂漏水原因的有针对性的处理。由于关于方法二的研究较多,这里对其工艺措施的实施不做过多的叙述。而现场实际(以唐钢热轧部3座150t转炉为例)应用后的情况是:这种处理方法对托圈裂纹的焊补效果最好的能保证裂纹焊补处6个月左右不再重新漏水,6个月后又会出现托圈漏水的问题(这里仅指原裂纹处或原裂纹扩展处的漏水)。

因此方法二存在的问题是:因工艺措施较为繁琐、耗时长,一年中只能进行一次这样的处理,且仅能保证半年内托圈不漏水。托圈重新漏水后,依然存在方法一中裂纹焊补后重新开裂反复漏水的问题。

2 将带压堵漏技术应用到托圈漏水处理中

前面提到的两种转炉托圈漏水的处理方法,无论效果如何,目的都是针对托圈裂纹进行焊补,进而阻止托圈漏水,且各自仍然存在问题。因此本文提出的处理方法重点不是放在裂纹焊补上,而是直接针对泄漏问题,即将常用于高压管道泄漏的带压堵漏技术应用到托圈漏水处理中。

具体实施过程如下:

(1)将转炉摇炉停止在适合方便检修人员上下、施工的位置,停电,做好安全措施。

(2)排出托圈内部的冷却水,在转炉水旋接头处关闭托圈冷却水进回水阀门,在回水管放气阀上接胶管,将胶管引入下水道里,防止冷却水与炉坑中熔融钢渣接触发生爆炸。在进水管放气阀门上接高压氮气吹扫,以加快排水的速度,缩短检修时间。

(3)将裂纹处覆盖的冷钢、积渣清理干净。

(4)根据裂纹长度,用Φ108mm,壁厚10mm的碳钢管从中间一分为二,两头用10mm厚钢板封头,做成密封罩。在密封罩上开出两个Φ10mm的孔。(开孔的数量可根据密封罩的长度增减,但至少有两个,一个用来注胶,一个用来排气),焊接两个M12的螺母,如图1所示。

图1 堵漏用密封罩

(5)用密封罩罩住裂纹,焊接在托圈上。用注胶枪泵将堵漏胶棒从M12螺母处打入罩内,确认密封罩注满后,用M12螺栓与密封罩上的螺母拧紧。

(6)试水,恢复生产。

采用带压堵漏技术来治理托圈漏水,有以下几个优点:

(1)此处理方法不是直接对裂纹进行焊补,因此避免了方法一中涉及到的焊条选择、坡口处理、焊前预热、焊后保温等焊接工艺缺陷或缺失造成的裂纹焊补后重新开裂漏水的问题,也避免了方法一中提到的盲目施焊使隐藏裂纹加速扩展的危害。生产实践证明,采用此种处理方法,一般可以保证3个月左右堵漏处不会再次发生漏水问题。

(2)堵漏用的密封罩制作简单,也可事先备好,一般按500mm长制备,实际应用时可酌情切割成适宜长度。因不必加工裂纹处的坡口,焊接密封罩的工作量也远小于焊接裂纹的工作量,因此大大缩短了处理托圈漏水的时间。

3 结语

本文比较并分析了目前钢厂处理转炉托圈漏水的两种主流方法,指出了这两种方法各自存在的问题。并在此基础之上提出了一种将带压堵漏技术应用到托圈漏水处理中的方法,较为有效的解决了方法一中裂纹焊补处反复开裂漏水的问题。另外,将本文提出的方法与方法二结合使用,可较为有效的解决转炉在一个炉役内托圈漏水的问题。该方法已在唐钢热轧部3座150t转炉上得到验证,对其它有类似问题的钢厂具有很好的借鉴意义。

[1]罗振才.炼钢机械[M].第2版.北京:冶金工业出版社,1989:16.

[2]石成,茹国和.钢结构焊接裂纹的防治[J].建筑施工,2010,第32卷第5期:431-434.

[3]刘志军.转炉托圈焊补工艺[J].价值工程,2012,第3期:28.