45#钢水平连铸坯内部缺陷对管子质量的影响

尚继民,王洪刚

(东北特钢集团北满特殊钢有限责任公司,黑龙江 齐齐哈尔161041)

以连铸坯方式生产圆管坯,并以三辊穿孔,三辊轧管的方式生产无缝钢管,是目前生产无缝钢管较为先进的工艺。此法与传统的生产无缝钢管的旧工艺相比,具有节约能源、成材率高、钢管质量好及生产效率高等优点。

作者通过考核某企业水平连铸机的性能及其稳定性,开展了连铸管坯的生产试验和三辊穿孔、三辊轧管新工艺试验。

试验结果表明:水平连铸坯质量良好,连铸管坯的表面质量和内部质量均达到各相应标准的要求,管材的成材率80%以上,管材的合格率达98.13%。证明45#钢、直径120mm的水平连铸圆管坯的内在质量完全能够满足管材生产要求。

1 水平连铸坯45#钢、直径120mm圆坯生产及质量情况

1.1 45#钢、直径120mm圆坯生产情况

作者跟踪了4个炉坯的45#钢圆坯生产过程,共计48t,在某钢管厂进行了穿管试验。冶炼过程中平均出钢温度1 650℃,在钢包内为1 615℃,吹氩调温后降为1 590℃,过跨径15min左右有大幅降温,开浇温度在1 520℃,在连铸过程中,中间包钢水温度变化:连铸温度大致在1 461℃~1 540℃之间,过程中最高与最低温度差为11℃~80℃,一般在35℃,过程降温较大,同时因中间包无加热设备,故不能保持连铸过程钢水温度的稳定,致使开浇温度偏高,连铸后期钢水温度低,不能满足在液相线温度(TLI1496℃)以上15℃~30℃,即1 511℃~1 526℃,从而影响了连铸坯组织的均匀性,有可能导致产生缩孔与疏松等常见缺陷。

为了保证浇注后期的钢水温度,应完成全炉浇注,在现有工艺中,只好提高钢水的开浇温度,因此要相应地提高出钢温度。故引起钢水纯净度下降并铸坯易出现组织缺陷。

1.2 45#钢、直径120mm管坯质量状况

表面质量良好,无明显划痕、划伤、折叠等不允许存在的缺陷,可以不经过任何处理直接进行穿管、轧管。

在同一截面上,测量管坯的外径尺寸为:最大外径φ117mm,最小外径φ114mm,符合标准要求。

中心疏松等级在合格范围内偏高,个别炉坯达2.0级,但不至影响成品管材的质量。一般疏松为0.5~1级,缩孔残余一般在1级以下,个别炉坯1.5~2级,不致影响成品管材的质量。

在φ120mm管坯低倍组织看到了明显的柱状晶组织,在其纵断面上,柱状晶区与表层等轴晶区和中心区的明显差异。这种柱状晶组织的横断面上,形成一个约占半径1/3的环带。中间的一环称为第二环,表面等轴区称为第一环。第二环实际为φ20mm的中心区形成。作者对φ120mm样本计算可得:外环面积(Ⅰ区)为6 283.2mm2,占总面积的55.55%,中环面积(Ⅱ区)为3 769.9mm2,占总面积33.33%,中心圆面积(Ⅲ区)为1 256.6mm2,占总面积11.10%。

塔形检验,在所有阶梯上均未发现课件的发纹。

2 管坯质量的评估

(1)工具管坯的表面质量,可以达到不经表面处理即可直接进行穿管、轧管工作,而不会影响管材质量。

(2)根据管坯的内部质量,所有内部质量的检测项目均达到管坯质量标准要求。在正常穿管、轧管工艺条件下,不会影响管材质量。

(3)由于管坯连铸时,管坯(圆形状)的冷却特性,造成柱状晶区比较发达,柱状晶区实测值约占整个圆坯断面的1/3。此区的特点是柱状晶之间的结合力较弱,强度特别是热强度较低,这是由于杂质较高的柱状晶间结合力较弱所致。此区在穿孔和轧管过程中,特别是在轧管过程中(不论二辊或三辊轧机)均使Ⅱ区产生强烈的碾区与延展,故在此区易产生显微缺陷发纹,致使其在一定程度上可能会影响管子的内部质量。

为此在改善连铸工艺、提高管坯质量(如热风冷却条件、采用电磁搅拌等)的同时,尽量改善轧管工艺。从这两个方面努力以期进一步提高管材质量。

(4)根据管坯的综合检测分析结果,可以认为全部质量指标达到技术要求,性能稳定,可以满足当前轧管生产的要求。

3 连铸坯质量对轧管质量的影响

如果没有高质量的连铸坯就轧不出高质量的好钢管。因此要求我们认真地探讨一下在轧管试验过程中所碰到的连铸坯缺陷和轧后钢管缺陷之间存在多大关系,搞好两者之间的关系,在改进连铸工艺及提高轧管质量方面克服盲目性。

3.1 连铸坯中心疏松和缩孔

中心疏松和缩孔残余在模铸和连铸上是经常出现的缺陷,尤其是缩孔,在要求高质量的钢材中是不允许存在的。否则降低钢材的成材率。但是在这跟踪的轧管试验表明:坯料的中心缺陷对棒材和管材的影响不大相同。下面举例说明缩孔、严重中心疏松、中心无缺陷三种状态对钢管质量的影响。

连铸圆坯料在三辊穿孔机上穿孔时,能够避免二辊穿孔机穿孔时所产生的交变拉伸压缩应力和剪切应力,而使圆坯中心部分只产生压应力,在穿孔过程中也不能形成孔腔,这就有利于连铸坯穿孔。在上述受力情况下,三种不同情况的坯料,以28的压缩比经过穿孔后,经检查没发现因中心缺陷而引起的任何内壁缺陷。在内壁上只发现一圈一圈的椭圆形花纹,但看不出与基体的明显界限。这说明在轧管过程中,中心疏松、缩孔残余等都焊合成钢管的整体金属。因此,这对由铸坯制成的无缝钢管的质量毫无影响。这里必须指出,上述情况并不说明任何大小的中心缺陷都能轧合。若是要找出能穿孔的缺陷严重程度的临界值级别,今后还会有大量的研究工作。

3.2 铸坯的枝晶间裂纹(中心裂纹)

铸坯的急冷层厚度一般都超过10mm以上。急冷层里面是柱状组织与轮廓清晰的树枝晶组织,铸坯中心是等轴晶体。中部裂纹存在于急冷层与柱状晶层交界处,并向中心发展。柱状晶发展到中心,中心部位的等轴晶几乎消失时,对中心部位裂纹的敏感性为最大。这种枝晶间裂纹多半伴随着硫化物为主的非金属夹杂物。在凝固过程中铸坯过冷引起应力而产生枝晶间裂纹,而且含有夹杂物的薄弱面向前发展,枝晶间裂纹发展成贯穿整个横断面的裂纹。作者在跟踪检验时没有发现中心裂纹。这样的中心裂纹可以认为是严重的中心缺陷之一。因此,可以和缩孔残余一样看待,对钢管质量不会带来很大影响。

成品钢管用超声波探伤检查抽查12支的结果,没有发现内折以及其他内壁缺陷。如果压缩比再大,根本不用考虑产生内折问题。但在钢管的成品塔形试样的第二阶梯上几乎都能发现发纹,只是严重程度不同而已。发纹正好集中在第二阶梯上,这恰恰是铸坯横断面低倍组织的枝晶间裂纹的位置。但在超声波探伤抽查结果,并没有发现很多缺陷,只在一支料上发现1处缺陷。因此,在塔形上发现的发纹对钢管质量的影响程度有待于进一步研究。

要想克服或消除上述枝晶间裂纹,可采取如下措施:

(1)控制浇注温度。

(2)采用电磁搅拌。电磁搅拌的作用使树枝状晶间的距离缩小,或破碎树枝晶,因而产生冷缩裂纹的敏感性显著降低,同时也降低了钢坯产生中心裂纹的敏感性。而中心缩孔则分散成许多小孔,这就创造了穿管时轧合的有利条件。

3.3 冷隔裂纹

初步检查成品钢管时,在钢管的外表面发现大量深度为不到1mm呈螺线分布的横裂,这种横裂与在铸坯上发现的裂纹形状几乎相同。在铸坯的表面检查中,有一个炉批横裂最为严重。从裂纹处的低倍组织看,脱碳较严重,说明这种裂纹是从铸坯带来的原有缺陷。而从钢管上的有规律的螺线与分布情况来看,这可能是冷隔裂纹。

4 钢管轧制

工艺流程:管坯检查→下料→称重→加热→三辊穿孔→脱棒→取样→再加热→减径→取样→冷却→矫直→切头尾→检查→包装→称重→入库。

轧制工艺:作者跟踪的连铸坯φ95mm×16mm的实际生产工艺。

加热温度:Ⅰ段:1 100℃,Ⅱ段:1 290℃,均热段:1 280℃。

穿孔机顶杆直径:φ76mm,顶头φ82mm。

穿后毛管:φ124mm,壁厚约20mm。

送进角:8°,主机转速:380rpm。

轧管机的芯棒直径:φ76mm,回转角:24°。

轧管后外径:φ109mm,轧后壁厚15mm。

主电机转速:450rpm。

减径机机架数:11架,主机转数1 426rpm,叠加电机转数:1 035rpm,减径量14mm。

成品直径:φ95.3mm~φ95.6mm,壁厚:14.79~16.42mm。

5 成品检查

5.1 表面质量及尺寸精度

用肉眼检查,有外折和横裂两种缺陷,横裂缺陷占表面缺陷的70%。

尺寸精度:有一个炉批0.134t壁厚超差,当然成品钢管尺寸精度的误差属于轧制过程中误差,但是应该指出,连铸坯壳厚度不均有无影响有待于进一步研究。

5.2 管壁的机械性能

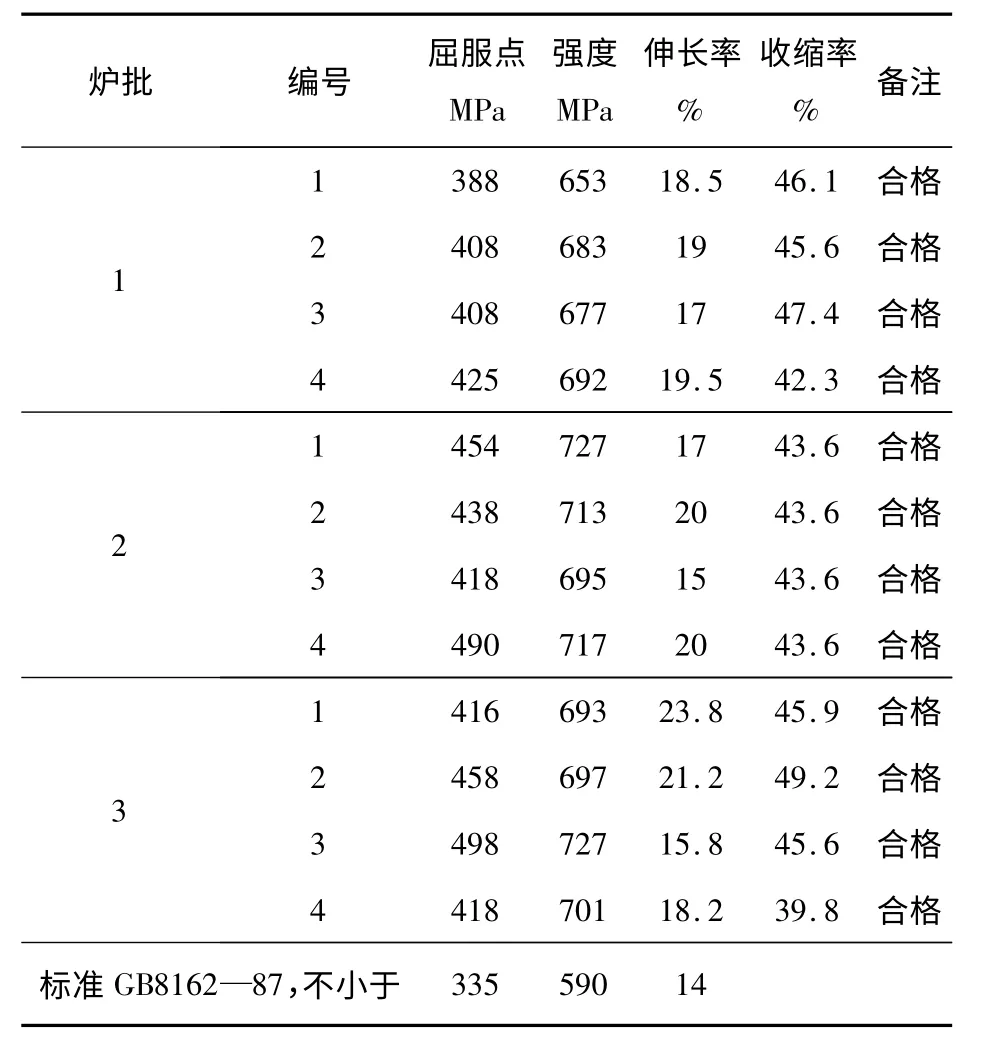

检验结果证明:机械性能全部符合热轧结构钢管GB8762-87标准,见表1。

表1 机械性能检测结果

5.3 塔形检查及超声波探伤

塔形检验:每个炉批取4个钢样,检查结果每个试样均存在发纹缺陷,主要分布在第Ⅰ、第Ⅱ区阶梯上。

超声波探伤每炉批抽查4支,共12支,探出1支有内伤,其合格率为91.6%。

5.4 成品缺陷分类及重量

超差S:0.134t,外折0.160t,横裂0.48t,实际投料量43.409t,合格成品管总量34.86.t,废品总量0.774t。成材率:80.31%,合格率:97.83%。

6 结论

(1)铸坯的中心缺陷对成品钢管的内在质量没有明显的影响。

(2)管坯中的柱状晶区域,特别是枝晶或柱状晶晶间裂纹,是导致管坯内部裂纹的主要原因,具体表现在塔形试样的第Ⅰ、第Ⅱ阶梯上。