聚氯乙烯Goodrich技术与JNC 技术比较

李 悦 中国成达工程有限公司 成都 610041

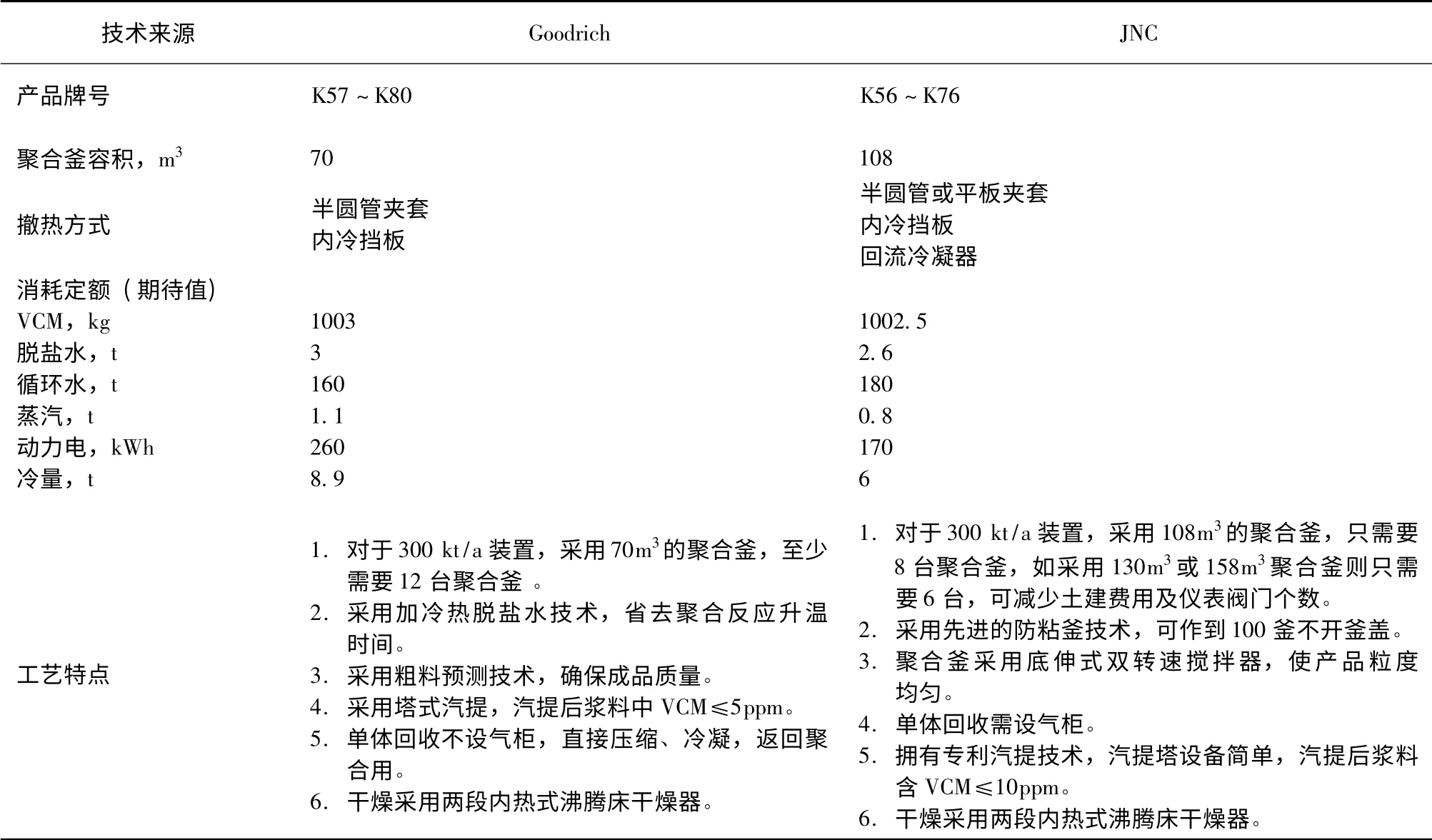

聚氯乙烯(PVC)生产一般采用悬浮法、乳液法、本体法、糊树脂法等。悬浮法由于其生产工艺简单、生产成本低、便于大规模生产、产品性能优良等特点,被广泛采用。以该方法生产的树脂约占世界聚氯乙烯树脂总产量的75%。本文就国内常用Goodrich 的70m3悬浮聚合技术和日本JNC 的108m3悬浮聚合技术进行比较。

PVC 悬浮聚合由加料单元、聚合单元、浆料汽提单元、VCM 回收单元、干燥单元、产品输送贮存和包装单元等组成,其操作都由DCS 来控制,并设置SIS 系统。目前国内外悬浮聚合技术工艺流程基本一致,但各聚合釜、配方不一样,呈现出各自不同的工艺特点。以下对两种技术的特点进行比较。

1 脱盐水脱气

在JNC 聚合流程中,界外来的脱盐水进脱气塔,在真空条件下,溶解在脱盐水中的空气被脱除,使氧气含量小于1ppm。这种做法可使整个装置的氧含量尽可能低,避免氧的存在对聚合反应起阻聚作用,故JNC 技术引发剂用量相对较少。

Goodrich 技术中,允许脱盐水氧含量相对较高,引发剂用量也相应较多。

2 聚合

Goodrich 聚合技术:首先加缓冲剂,而后可直接进行水和单体的加料。根据聚合反应初始温度的要求,冷、热脱盐水按一定比例混合在一起进聚合釜,使得聚合釜内物料混合后温度接近反应温度,以省去聚合初期的升温过程。加水开始时,VCM 也开始加入,其中回收VCM 首先加入,随之加分散剂。体系稳定后,充装引发剂。达到聚合终点时,自动加入终止剂,终止聚合反应。为了使釜中的物料体积恒定,百分之百地利用传热面积,在整个反应期间,需不断地向聚合釜内注入脱盐水,以补偿“体积降”。该工艺采用粗料预测技术,并设有紧急事故终止剂,确保聚合釜安全。

JNC 聚合技术:聚合加料开始时,先加入冷脱盐水,在此期间分散剂也计量加入聚合釜中,脱盐水与分散剂混和后,开始进行VCM 的加料。VCM 加料前,加料槽中事先加入规定量的催化剂溶液,VCM 通过加料槽对其进行冲洗后保证所有催化剂都进入聚合釜。同时釜底以恒定流量注入脱盐水。VCM 加料完后,一定量的热脱盐水加入聚合釜中,使釜内物料温度达到聚合温度,反应开始。当达到聚合终点时,自动加入终止剂,终止聚合反应。

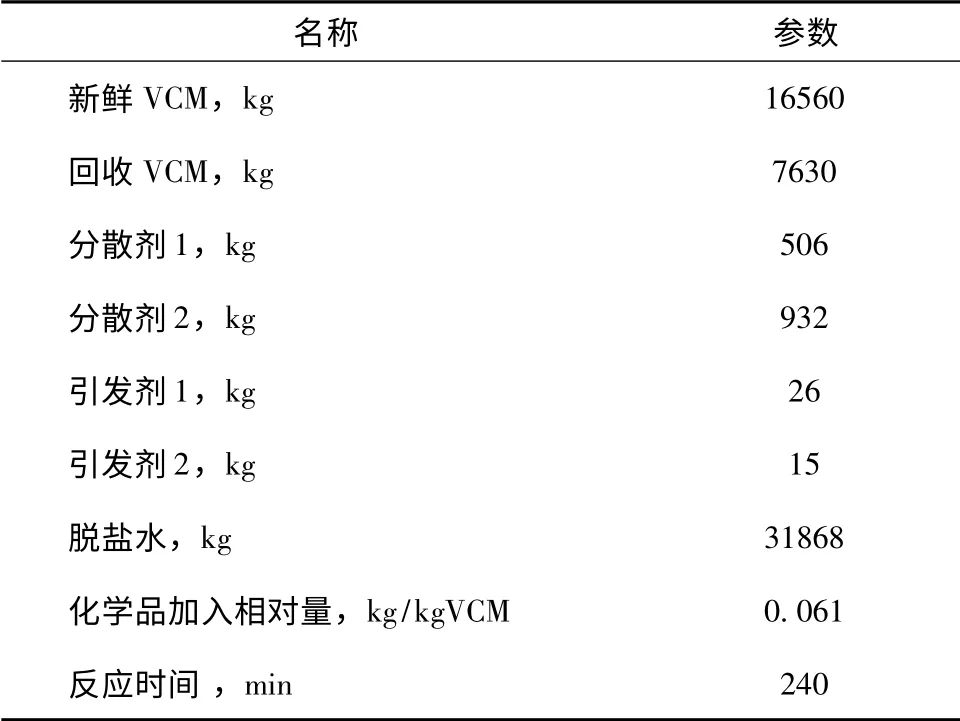

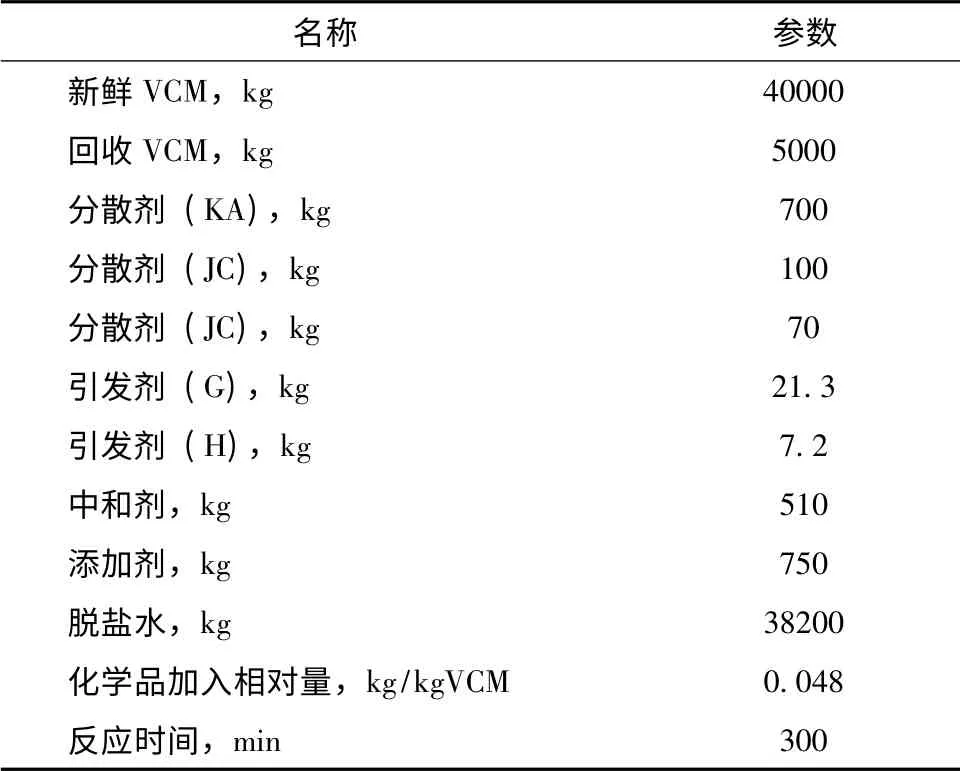

两种工艺技术相同牌号产品消耗的化学品见表1 和表2。

表1 Goodrich 聚合釜加料配方(70m3)

表2 JNC 聚合釜加料配方(108m3)

从表1 和表2 可见,JNC 技术流程中,单位质量的VCM 所用化学品较少(0.048),而Goodrich聚合釜技术所用化学品相对多些(0.061)。一般而言,所用化学品多,反应时间就相对短,产量因此相对大;对于JNC 技术,所用化学品较少,则反应时间相对长,虽然产量相对低,但产品质量会相对好。因此,选择何种工艺,与生产何种产品有很大关系。

VC 聚合为放热反应,如不能及时移走反应热就会出现爆聚,传热能力越大,聚合周期越短,生产能力就越大。

根据VC 悬浮聚合的特点和传热要求,通常选择间接传热作为VC 聚合的传热方式。Goodrich 流程所采用的聚合釜一般为半圆管夹套,内设四根内冷挡板,搅拌形式为底搅拌,三叶后掠式(两层)。冷却介质用32℃循环水或5℃冷冻水,撤热能力有限。JNC 流程所采用的聚合釜一般带夹套(半圆管或平板内夹套),设6 根内冷挡板(JNC的聚合釜设6 根内冷挡板,在生产特殊牌号时的优势尤为明显),搅拌形式为底搅拌,桨式搅拌器,设回流冷凝器,冷却介质为30℃循环水或冷冻水。回流冷凝是以VC 蒸汽冷凝传热,传热系数高,传热面积不受釜容积限制。通常管内通VC 蒸汽,管外通冷却介质以便于清洗。回流冷凝器的撤热能力一般占总撤热能力的40% ~50%。

选用何种聚合釜与生产PVC 树脂的用途也有很大关系。通常认为,大釜一般生产通用型牌号。而生产特殊牌号和高牌号产品时,通常选用小釜。

不同聚合釜的撤热面积一定,聚合釜夹套、内冷挡板是否设置冷凝器等硬件,导致各专利商聚合釜的生产能力不同,这也是各家工艺条件范围限制的结果。例如,对于JNC,所加化学品较少,反应时间较长,导致单釜产能不高。当然,如果改变工艺操作条件,产能是可以提高的,但是会牺牲产品质量;而对于Goodrich 的70m3技术,由于一般没有回流冷凝器,传热不够,如果用循环水撤热,单釜产能为20kt/a (冬天可大于20kt/a),改为冷冻水撤热,产能可提高到25 ~30kt/a,若增加回流冷凝器,产能则可增大至35kt/a。

3 回收工艺

Goodrich 聚合技术,未经回收的浆料连气带料直接打到出料槽中,在出料槽中再进行单体VCM回收。当压力高于冷凝器的压力时,就将VCM 气导入回收冷凝器。如果压力降到冷凝器的压力以下时,就应将VCM 气输入到间歇回收压缩机中,故压缩机是间断操作的。压缩机后也设两级冷凝器,采用的冷却介质分别为冷却水和冷冻水。

JNC 流程中一般都设置气柜,再通过压缩机压缩冷凝回收。设置气柜的好处在于后续的压缩操作比较平稳,趋于连续。但是气柜占地面积一般都较大,并且由于存储的是VCM,则设置气柜就会多一个爆炸危险源。从气柜出来的VCM 气经压缩后进两级冷凝器,第一级采用循环水为冷却介质,第二级采用回收VCM 液为冷却介质。因为VCM 沸点很低(-13.6℃)易蒸发,用此法可节能。

4 汽提塔

聚合反应完后,PVC 浆料含VC 在10000 ~30000ppm 之间(PVC 干基),如果不加处理,后续加工VC 会溢出,污染环境,所以两种流程均设置了浆料汽提装置这一环保措施。

最早Goodrich 的70m3聚合流程所采用的汽提塔是无溢流堰的穿流筛板塔,经改造后变为带溢流堰的筛板塔,筛板塔是在汽提塔筒状结构内装入若干层筛板,待汽提的浆料由塔顶进塔,由每层筛板的孔向下流动,而蒸汽则由筛板的底部加入。在筛板中向下的浆料与上界的蒸汽进行传热传质,脱析出的VCM 由塔的顶部排出。顶部的喷淋水则洗去塔壁上的泡沫料。

该塔的特点:①塔板上不积存物料,无须进行清洗,只用水冲洗即可;②在小于设计值的PVC 浆料流量下,蒸汽消耗要大一些;③控制简单,易于掌握;④生产连续,设备结构简单;⑤设备较高,上下游的螺旋板换热器及泵的压力相应较大。

JNC 的汽提塔是该公司的专利技术。由于塔盘上有堰板,所以由堰板的高度决定浆料在塔内的停留时间。每层塔板上由若干小孔用于蒸汽与浆料之间进行传热传质。为了防止在塔盘上积存物料,基本上每层均有喷淋水管。

该塔的特点:①塔径较大,物料在塔内停留时间较长;②控制温度较低;③结构复杂,控制也较复杂;④流量的变化不宜过小;⑤冲洗脱盐水管线设流量计。

JNC 汽提塔塔板数较少,一般只有8 个左右,汽提效果很好,经过汽提后树脂含VCM <1ppm。操作压力为微负压,故塔出口需设置真空泵。

5 PVC 干燥

汽提后的浆料用泵送入离心机,滤饼含水约23%,还需继续干燥。

Goodrich 技术中,干燥工艺可以采用简单的气体干燥技术(如旋风干燥)[2]专业厂家的带内盘管或内加热板的干燥技术(如NIRO 技术)。

对于JNC,其自身就有干燥工艺技术,当然也可配套采用NIRO 干燥工艺。

旋风干燥技术:投资小,但是物料与热空气接触时间短,容易出现局部过热,造成产品质量不稳定,鼓风机风量很大(100kt/a PVC 装置所需鼓风机风量约140000Nm3/h)。优点是更换牌号方便。

两种PVC 聚合技术的特点见表3。

表3 两种技术的特点

6 结语

大型高效聚合釜是各大生产厂商竞相开发的热点。近几年我国引进了Goodrich135m3、ARKEMA 的143m3大釜悬浮聚合技术,促使我国聚氯乙烯生产技术水平有了较大的进步。传统Goodrich技术也逐渐将聚合釜从常用的70m3向100m3以上体积转变。

企业规模大小将直接影响竞争能力,国外聚氯乙烯行业已走向集约化的企业模式,国内聚氯乙烯企业也逐渐在消化吸收国外先进技术的基础上形成独特的技术体系。大型PVC 成套工艺优势是工艺成熟先进,自动化程度高,产能大,能耗低,产品质量稳定。

1 邴涓林,黄志明. 聚氯乙烯工艺技术[M]. 化学工业出版社,2008.

2 郑石子,颜才南等. 聚氯乙烯生产与操作[M]. 化学工业出版社,2007.

3 吴 彬,刘中海等.40 万t/a PVC 项目大型聚合釜的研究[C]. 2008年全国聚氯乙烯技术年会论文集,2008,11:1-7.