高效筛板碳化塔在碳化法红矾钠生产中的开发应用

李瑞峰 李育亮 中国成达工程有限公司 成都 610041

1 技术背景

传统的硫酸法是目前国内外生产厂多采用的红矾钠生产工艺。该法的优点是工艺简单,但因50%以上的钠离子在酸化时转变为价值较低的硫酸钠,而降低了钠离子的利用率。同时副产含铬芒硝(1t 红矾钠副产0.7t),由于副产物芒硝中含有0.1%的六价铬,应用范围受限,预计未来对其环保监管力度也将加大。

碳化法制备红矾钠是高效循环生产工艺。碳化法利用二氧化碳气体进行铬酸钠的酸化,进而制备重铬酸钠。碳化过程中产生的碳酸氢钠通过煅烧可制得副产品。碳酸钠固体,用于铬铁矿的焙烧,实现碱金属钠离子载体的再生循环,避免硫酸消耗及含铬芒硝的产生,使Na+利用率接近100%。其生产消耗远低于硫酸法,产品质量优于硫酸法,且减少了二氧化碳和二氧化硫的排放,可实现红矾钠清洁化生产。

长期以来,我国铬盐行业生产技术水平和装备设施落后,清洁生产水平亟待提升。随着化工生产环保监管力度的加强,铬盐行业的技术和资金投入也逐步提高。国家2011年版《产业结构调整指导目录》将铬盐清洁生产新工艺的开发和应用列入鼓励类。其中碳化法生产红矾钠技术为铬盐行业清洁生产推行应用技术。

2 碳化法红矾钠生产中的碳化设备应用现状

碳化塔是碳化法红矾钠生产中的核心设备。目前国内外碳化法生产红矾钠的碳化塔一般采用外部强制循环冷却的碳化反应釜或采用内设盘管冷却的碳化塔。

碳化反应釜一般在小规模工厂生产使用,反应釜内设搅拌器,采用99%浓度CO2为原料气,反应热的移去采用以泵为推动力强制循环的外部冷却方式,冷却器多采用螺旋板或板式结构。由于反应釜大型化困难,一般采用多组反应釜串联或并联方式;反应热的移除通过强制循环的外部冷却器实现,过饱和度控制较困难,冷却器冷却面结疤速度很快,换热器容易堵塞,换热效率下降快,作业周期短;同时由于采用泵循环碳化液,大的结晶颗粒易被破碎,不利于后续固液分离;由于反应釜固液接触时间短,除要求原料气CO2浓度高,尾气有近1/3 的气量循环加压利用,以保证CO2的利用率,动力消耗高。

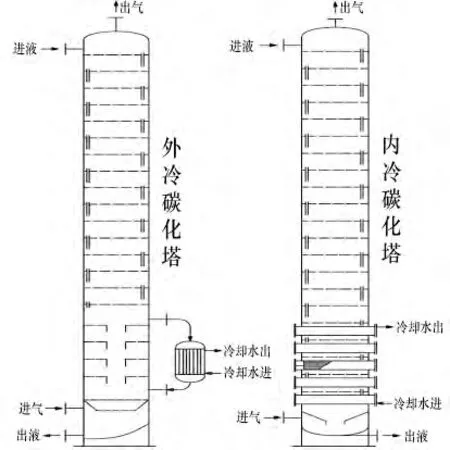

有的工厂采用内设盘管冷却的碳化塔,见图1。

塔内装有多组冷却盘管,每组冷却管间设有气体分布板。此类型碳化塔自下而上形成以气相为连续相,与塔顶加入的中性液或预碳化液接触反应。为防止堵塞结疤,没有内部塔盘,气液接触面小、时间短、反应不充分,塔顶尾气浓度高,原料利用率低。为了达到碳化完成液的规定碳化率,不得不牺牲塔的生产能力,造成设备利用率低,原料消耗高。

图1 内盘管碳化塔

因此开发吸收效率高、冷却效果好、操作周期长的红矾钠碳化塔是目前提高红矾钠生产技术水平的重要课题。

3 高效筛板碳化塔的开发应用

碳化法用二氧化碳代替硫酸,在加压下使铬酸钠转变为重铬酸钠,反应方程式如下:

影响碳化率的主要因素有二氧化碳的分压、碳化液的浓度、碳化温度和二氧化碳的气流速度。

为了便于后续工序的碳化液固液分离,一般希望碳化反应设备中结晶颗粒粗大,可以提高分离设备效率,降低固体含液率,节约NaHCO3的煅烧能耗。从生产平稳运行角度,碳化设备及工艺也要满足设备内结疤轻、操作运行周期长的特点,避免生产过程中出现频繁波动。合理的碳化设备和工艺不仅需要满足高效率的传质和传热,也需要考虑结晶颗粒性状,符合工业化操作运行要求。

针对目前碳化法红矾钠生产中的核心设备碳化反应釜或碳化塔存在吸收效率不高、操作周期短、原料消耗和动力消耗高的问题,借鉴我国纯碱生产行业碳化塔的成功应用经验,分析对比了二者的溶液组成和结晶过程,研究开发了用于碳化法红矾钠生产的高效筛板碳化塔,见图2。

其特点:

(1)采用以液相为连续相、低开孔率带降液管的高效筛板塔用于碳化法生产红矾钠,代替了传统的碳化釜或气相为连续相的碳化塔。

图2 碳化塔

(2)筛板碳化塔在塔下部设塔内或塔外管式冷却器,冷却效果好,代替了目前普遍使用的夹套冷却、塔外螺旋板或板式冷却、以及塔内盘管冷却。

(3)碳化塔自上而下连续形成红矾钠的浓度梯度,碳化液完成液中的碳酸氢钠结晶颗粒粗大,使碳化完成液的固液比大幅提高,从而提高了碳化塔完成液转化率(碳化率),也提高了后续固液分离效率。

(4)采用的筛板碳化塔气液接触面大,反应充分,大幅提高了塔的吸收效率,使出塔尾气二氧化碳浓度大幅降低,从而减少了CO2的消耗量,并减少了原料气压缩能耗。

(5)通过控制冷却强度和塔组流程设计,可以大幅减轻冷却管表面结疤速度,提高冷却效果,延长塔的作业周期。

由于采用了设计合理的筛板结构和冷却方式,高效筛板碳化塔的应用将带给碳化法红矾钠生产工艺诸多方面的改进和提升。

3.1 CO2气源的选择

反应釜由于设备容积受限,气液接触时间短,为了提高吸收反应效率,除了维持较高的进气压力,CO2的浓度也必须提高,才能提高气相中的CO2分压,维持反应的碳化率。内设盘管冷却的碳化塔由于气液接触不充分,传质和传热效率低,工业上使用的CO2气体浓度一般在50% ~70%。一般工业上的窑炉CO2尾气浓度低于40%,无法直接用于上述碳化设备。必须考虑CO2提浓设施,或直接采用液态CO2汽化方式获得高浓度的CO2气源,因此会增加企业的生产成本。本文提出的筛板碳化塔可以保证气液有足够的接触反应时间,气流以高速通过筛孔,气液在筛板上激烈反应,碳化反应速度加快。碳化吸收反应的效率提高,为利用低浓度的CO2工业窑气创造了有利的使用条件。

3.2 设备操作周期的影响

碳化反应过程由于冷却结晶产生NaHCO3固体,碳化设备或冷却设备表面均会存在结疤现象,从而影响设备的冷却效果和操作运行。当运行到一定时间后,结疤设备必须停车或切换,对结疤进行清洗和清理。

碳化反应釜流程,碳化过饱和度的产生在外部循环冷却器,也是工业上最易产生结疤的地方,运行一段时间后必须清洗外冷器,操作周期都不长。

图1 碳化塔内设盘管冷却,液体分布不均,会产生偏流,在冷却管表面易产生局部过冷现象,导致冷却管表面结疤严重,冷却效率急剧下降,设备生产能力和操作周期均会受到较大影响。

图2 中碳化塔设备,由于设计结构合理,气液分布均匀,冷却强度可根据生产负荷灵活调整,自上而下连续形成红矾钠的浓度梯度,符合结晶形成的机理。同时,在流程设计上可采用清洗塔+碳化塔串联的方式,进塔碳化液先经过清洗塔,利用碳化液对NaHCO3非饱和的特点,对清洗塔进行结疤的清洗,避免单独洗塔排水带来的环保问题。

3.3 装置建设投资

图2 中碳化塔设备,由于设备生产能力大,设备投资降低,占地面积也可减少,装置建设投资的大幅降低,同时也可缩短建设周期。

4 建议

本文推荐的高效筛板碳化塔及工艺,借鉴了在我国纯碱生产行业的成功应用经验,其具有生产能力大、吸收效率高、连续生产的特点,可降低生产装置能耗,提高生产环保水平,显著降低运行费用,建议在新建或改扩建项目中积极考虑采用,共同为提高铬盐行业生产技术水平努力。

1 成思危,丁 翼,杨春荣等. 铬盐生产工艺[M]. 北京:化学工业出版社,1988.

2 丁 翼,纪 柱等. 铬化合物生产与应用[M]. 北京:化学工业出版社,2003.