用ASPEN模拟结果优化甲醇和碳酸二甲酯共沸物萃取精馏

陶 荣 杨万典 仲 庆 中建安装工程有限公司石化设计院 南京 210049

非光气法生产聚碳酸酯为21 世纪以来的新材料生产新工艺,德国拜耳、日本三菱、旭化成、美国GE 塑料等均在这一领域持有技术专利。各种工艺流程中,目前较成熟的是利用碳酸二苯酯(DPC)和双酚A (BPA)的酯交换反应生产聚碳酸酯(PC)的工艺。其重要的原料DPC 也是利用酯交换的方法,通过苯酚和碳酸二甲酯(DMC)生成的。在目前公布的生产工艺中,DPC 的生产会产生一股副产品,主要成分是甲醇和碳酸二甲酯,并溶有微量的二氧化碳,由于目前国内市场碳酸二甲酯属于大宗商品,一般是通过外购获得,故作为副产品流失的碳酸二甲酯必须加以回收,以控制全厂物耗与生产成本。

甲醇-碳酸二甲酯恒沸物的分离方法有低温结晶法,萃取精馏法,共沸精馏法,加压精馏法[1],膜分离法[2,3]。比较而言,低温结晶法能耗较大,操作困难;加压精馏法设备装置造价高,操作复杂;膜分离法目前尚未见工业应用报道。萃取精馏法有许多优点:①与恒沸精馏相比,萃取剂比共沸剂易于选择,一般萃取剂在操作中基本不汽化,热耗量较恒沸精馏少;②萃取剂加入量的可变范围较大,比恒沸精馏灵活;③与其它方法相比,无论在投资、效益、还是在操作安全方面都优于其它各法,是最有工业化前景的分离方法[4]。

本流程采用萃取精馏的方法来分离甲醇和碳酸二甲酯,并通过ASPEN 对分离塔器进行模拟优化。

1 碳酸二甲酯/甲醇分离工艺分析

1.1 设计参数

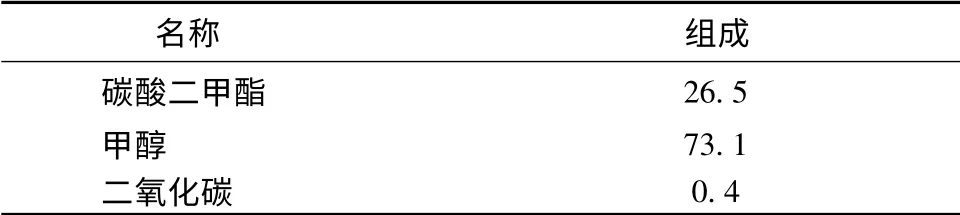

在某非光气法生产聚碳酸酯项目中,碳酸二甲酯与苯酚在反应精馏中反应并分离,其塔顶得到了甲醇和碳酸二甲酯二元共沸物,总流量为5000kg/h。其进料组成见表1。

表1 碳酸二甲酯-甲醇体系进料组成(wt.%)

1.2 萃取剂的选择

据前述讨论,选定萃取精馏分离表1 中共沸物进料。萃取精馏体系的萃取剂选择至关重要,其要求是增大了共沸体系的相对挥发度且易于回收。为此,查阅各种文献,Wang et al.[5]、Gmehling,Mollmann[6]的论述中分别采用了苯酚、乙二醇和苯胺。结合相对挥发度曲线以及萃取剂来源的综合因素(苯酚系酯交换法生产聚碳酸酯的原料)考量,选取苯酚为萃取剂来分离甲醇和碳酸二甲酯二元共沸物。

向精馏塔顶连续加入高沸点萃取剂苯酚,改变料液中被分离组分间的相对挥发度,使相对挥发度曲线往三角形的斜边移动,碳酸二甲酯的浓度趋向于0。那么在萃取精馏塔的塔顶馏出甲醇而非碳酸二甲酯,从而实现了甲醇和碳酸二甲酯的有效分离。

1.3 萃取精馏流程

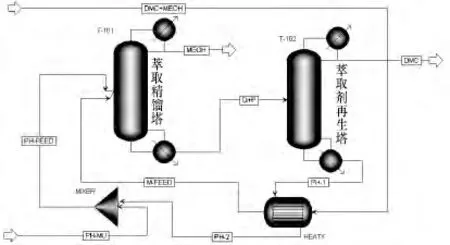

甲醇- 碳酸二甲酯共沸物的分离流程包括:萃取精馏和溶剂回收。全过程模拟流程见图1。

图1 萃取精馏流程

在萃取精馏塔中,甲醇和碳酸二甲酯混合液经恒流泵从塔的中部进料口加入,萃取剂苯酚从塔顶偏下部加入。在塔中部的萃取段,向下流动的苯酚和上升的碳酸二甲酯、甲醇气流形成逆流流动,经充分接触,得到较纯的甲醇经塔顶馏出,碳酸二甲酯和苯酚混合物从塔底出料,经冷却后从萃取剂再生塔的中部进料口进入,在塔内二者得到很好的分离,塔顶出料为较纯的碳酸二甲酯,塔底得到高纯度的苯酚,萃取剂苯酚可以循环使用。

1.4 热力学方法的选用

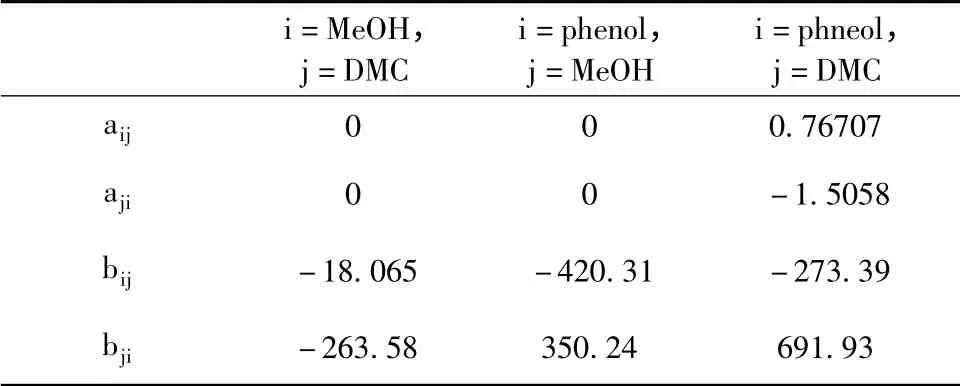

查阅相关文献可知,该体系的气液平衡关系可以通过UNIQUAC 模型用于液相,RK 方程用于气相。DMC -MeOH -Phenol 体系UNIQUAC 模型的二元交互参数可汇总见表2[5,7]。

表2 UNIQUAC 二元交互参数(DMC-MeOH-Phenol 体系)

2 模拟结果及分析

2.1 流程模拟

在ASPEN 中按图1 的流程图建立分离流程,选择UNIQUAC 物性方法,并按照表2 输入二元交互参数。选择体系中所包含的物料名称,萃取剂选用苯酚。利用设计规定来给出萃取精馏塔和萃取剂再生塔的初值。

萃取精馏塔由提馏段、精馏段和溶剂回收段三段组成,三段塔板数必须相互匹配才能达到最优分离效果。其中溶剂回收段的塔板数主要取决于溶剂苯酚与塔顶馏出液甲醇组分沸点差,此沸点相差117℃,因此溶剂采用第5 块板进料。

2.2 各操作参数对分离性能的影响

利用ASPEN 软件的灵敏度分析工具来分析萃取剂进料位置、进料比(萃取剂与恒沸物的摩尔比)和回流比等条件对分离性能的影响。

2.2.1 萃取剂进料位置对分离性能的影响

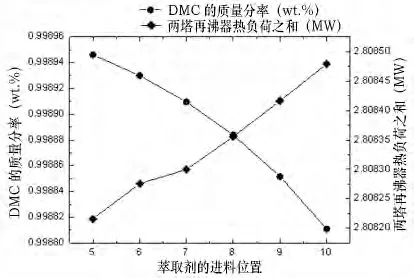

取回流比为1.5,改变萃取剂苯酚的进料位置,对分离效果的影响,见图2。

图2 萃取剂进料位置对分离效果的影响

由图2 可见,在甲醇-碳酸二甲酯的进料位置不变时,随着萃取剂进料位置的增加,溶剂回收塔塔顶馏出的碳酸二甲酯含量下降,与此同时,两个塔的再沸器热负荷之和也随之略有增大。又考虑萃取剂对萃取精馏塔塔顶甲醇的影响,故选择从第5 块板进料。

2.2.2 萃取剂与恒沸物的摩尔比对分离的影响

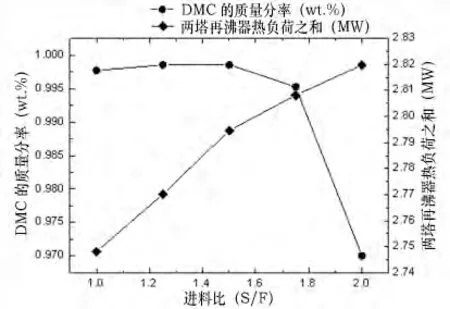

改变萃取剂与恒沸物的摩尔比,考察对分离效果的影响,见图3。

图3 进料比对分离效果的影响

由图3 可见,随着进料比的增加,塔顶碳酸二甲酯的浓度先平稳小增,然后逐渐减小;过大的进料比势必增加塔底再沸器的热负荷,使操作成本增加。因此,综合工艺和经济的要求,进料比取1.5 为宜。

2.2.3 回流比对分离性能的影响

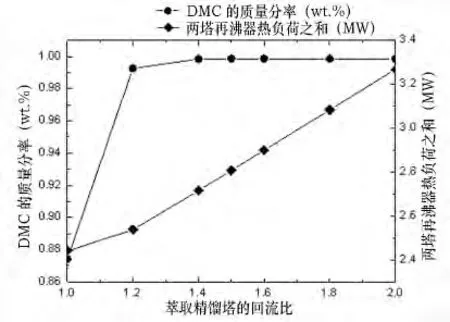

在塔顶采出量一定的情况下考察回流比对萃取精馏的影响见图4。

图4 回流比对分离效果的影响

萃取精馏和普通精馏不同,对普通精馏过程而言,增大回流比会提高塔顶轻组分的浓度;而对萃取精馏过程而言,加大回流比并不一定能改善分离情况。增大回流比部分轻组分会随着溶剂回流到塔底,一般不希望回流比取得太大,因为回流量过多,会降低塔板上萃取剂的浓度,使组分间的相对发挥度减小,即增加所需的理论板数。回流比的选择也是一个经济问题,回流比增加,所需能耗也随之增加,所以应在操作费用与投资费用之间作出权衡。由图4 可见,回流比取1.5为宜。

2.3 全流程模拟

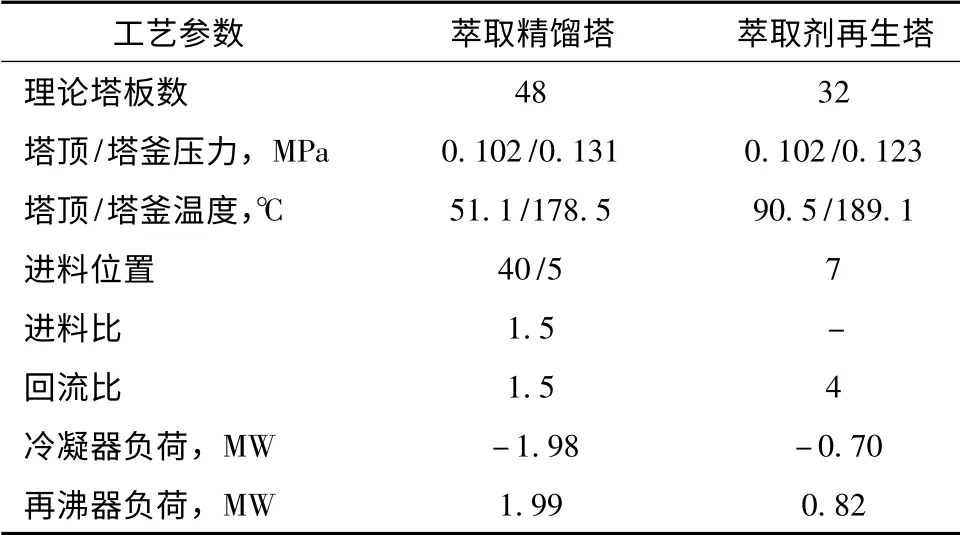

通过对以上各参数对分离性能的影响的分析讨论,全流程模拟中各塔的优化操作参数见表3。

表3 流程中各塔的优化模拟参数

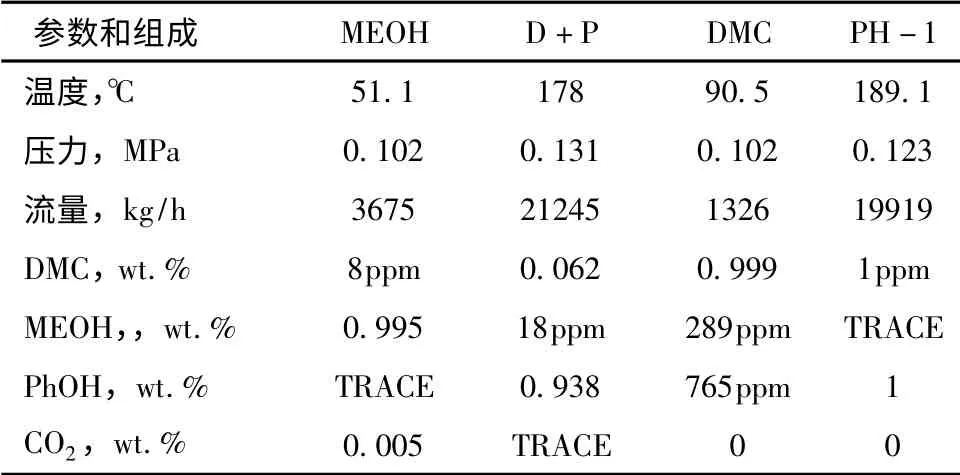

在上述条件下,对甲醇-碳酸二甲酯共沸物的萃取精馏全流程进行了模拟,得到各塔热负荷以及各物料组成,结果见表4。

表4 全流程的模拟结果

由表4 可见,物流MEOH 中甲醇的纯度达到99.5%,仅含微量碳酸二甲酯,不含萃取剂苯酚;物流碳酸二甲酯中碳酸二甲酯的纯度为99.9%,仅含有微量的苯酚,说明苯酚能与碳酸二甲酯很好地分离,且符合设计要求;物流PH -1 中得到纯的溶剂苯酚循环进料,从外界补充塔顶损失的少量苯酚。

3 结语

二元共沸物分离的方法有很多种,通过对比,结合实际工程情况,选用能耗较低的萃取精馏流程,选择现成可用的萃取剂和合适的热力学方法,利用ASPEN 软件中的设计规定和灵敏度分析工具对分离塔器进行模拟设计和优化。从结果分析:实现了甲醇和碳酸二甲酯的有效分离,并将再生塔回收的萃取剂重复循环利用,具有很好的工业价值。

另外,考察了萃取剂进料位置、进料比和回流比等操作参数对分离性能的影响,对实际工程操作控制有着一定的指导作用。

1 张军亮,王 峰等. 分离碳酸二甲酯和甲醇的常压-加压精馏工艺流程的模拟[J]. 石油化工,2010,39 (6):646 -650.

2 Shah V M,Reale J J,Bartels C. R. etal. Membrane Process for Separation of Organic Liquids[P]. EP:0423949,1991 -04 -24.

3 Won Wooyoung,Feng Xianshe,Lawless Darren. Pervaporation with Chitosan Membranes:Separation of Dimethyl Carbonate /methanol /water Mixtures[J]. Journal of Membrane Science,2002,209 (2):493 -508.

4 李光兴,李光兴. 糠醛萃取精馏分离甲醇-碳酸二甲酯二元共沸物研究[J]. 化学工程,2000,28 (4):12 -13.

5 Wang,S. J.;Yu,C. C.;Huang,H. P. Plant -wide design and control of DMC synthesis process via reactive distillation and thermally coupled extractive distillation Comput. Chem.Eng.2009.34:361 -373.

6 Gmehling,J.;Mollmann,C. Synthesis of distillation processes using thermodynamic models and the Dortmund data bank. Ind.Eng. Chem. Res.1998,37,3112 -3123.

7 Rodriguez,A.;Canosa,J.;Dominguez,A.;Tojo,J. Vapour-liquid equilibria of dimethyl carbonate with linear alcohols and estimation of interaction parameters for the UNIFAC and ASOG method. Fluid Phase Equilib.2002,201,187 -201.