高纯环氧乙烷工艺技术对比分析

吴立娟 中国赛鼎宁波工程有限公司 宁波 315040

目前普遍采用的氧气氧化法生产环氧乙烷(EO),多数装置联产乙二醇(MEG)。2005年以后,乙二醇市场萎缩,供过于求,而应用环氧乙烷生产减水剂和切割液等乙氧基化产品市场紧俏,各专利商陆续调整了工艺,在环氧乙烷/乙二醇装置中加大高纯环氧乙烷(HPEO)的比例,仅副产少量的技术级乙二醇,近几年生产高纯环氧乙烷多采用美国科学设计公司(SD)和英荷合资的壳牌公司(Shell)专利技术。

本文就生产高纯环氧乙烷装置的SD 工艺和Shell 工艺进行对比,分析各自的优缺点,供拟采用氧气氧化生产高纯环氧乙烷产品的企业参考。

1 对比基准

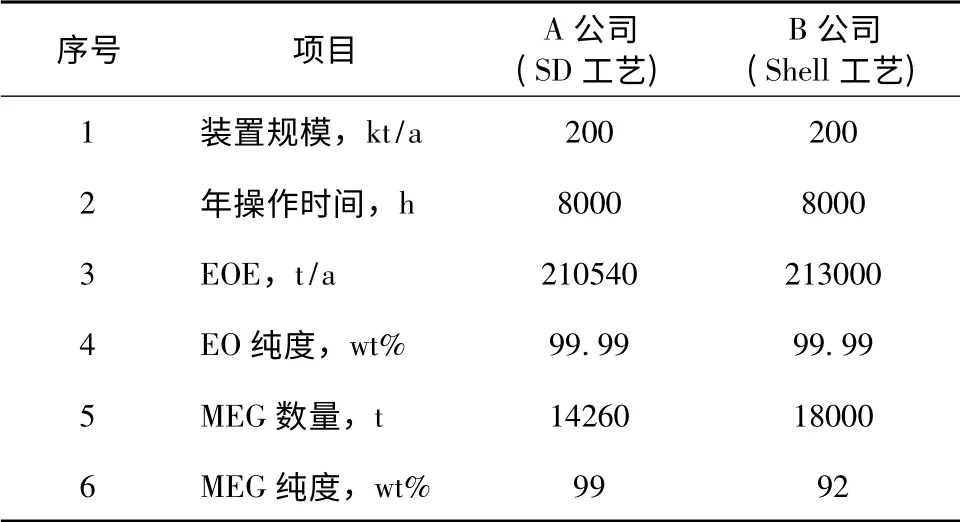

采用SD 工艺和Shell 工艺的两套生产高纯环氧乙烷装置情况见表1。

表1 两种工艺技术的主要指标

由表1 可见,A 公司采用SD 工艺,B 公司采用Shell 工艺,规模均为200kt/a 高纯环氧乙烷,操作时间同是8000h,当量环氧乙烷量和副产乙二醇量稍有差别,对比基准基本一致。

2 两种高纯环氧乙烷工艺对比

2.1 相同点

2.1.1 原料路线

原料乙烯和纯氧与循环气混合后,进固定床环氧乙烷反应器,在高选择性含银催化剂的作用下发生乙烯氧化反应,主反应生成环氧乙烷,还有一些副反应的发生。

反应产生的热量一部分随产物带走使之温度升高,其余部分由反应器壳程锅炉水汽化移走。

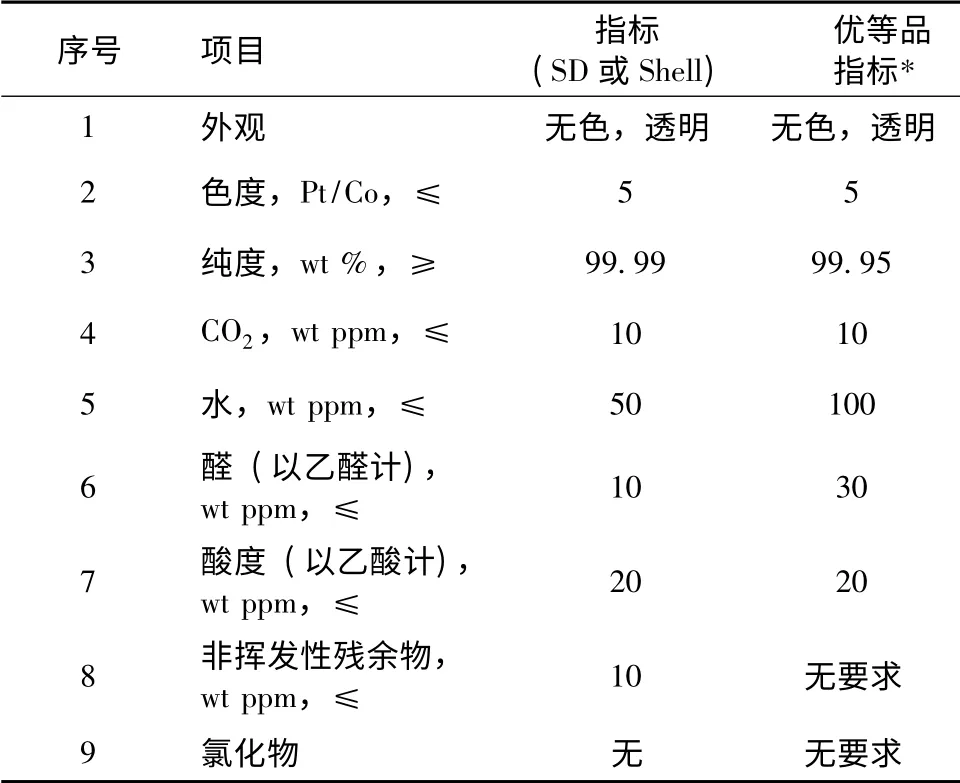

2.1.2 产品质量

SD 工艺和Shell 工艺生产出的高纯环氧乙烷产品质量相同,高于《工业用环氧乙烷》GB/T 13098 -2006 中的优等品的指标,见表2。

表2 高纯环氧乙烷产品指标对比

2.2 不同点

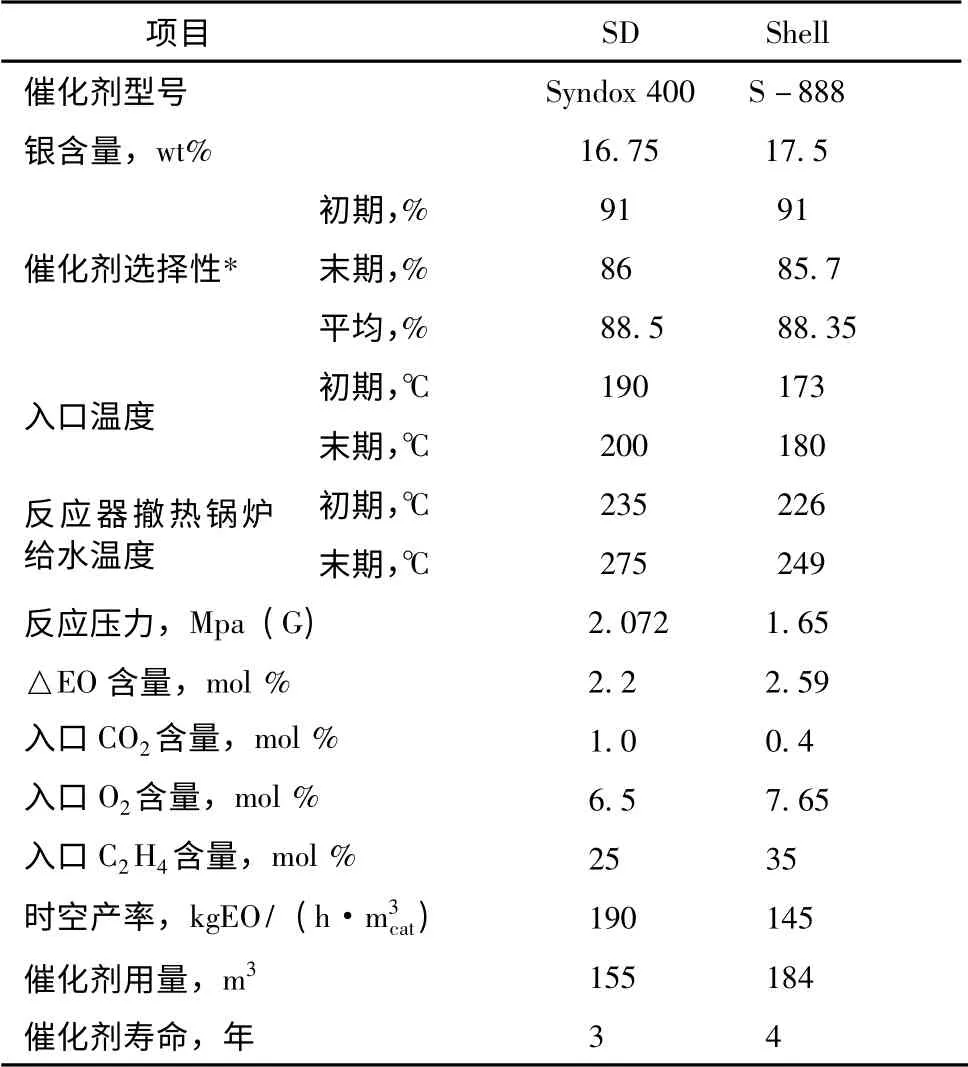

2.2.1 催化剂[2,3,6~9,11]

由于环氧乙烷生产成本中原料乙烯成本通常占70%以上,各专利商把开发高性能催化剂作为降低环氧乙烷生产成本主要手段,围绕着高性能催化剂的研制做了大量工作。改进银催化剂的方向,主要以高选择性、高活性和长寿命为主,同时也要考虑耐热、抗毒、催化剂制备的重现性和易于再生等方面。自上世纪90年代Ag -Re - Cs体系出现以后,银催化剂的研发取得重大突破,以Shell、DOW 和SD 公司为主线,研究重点是高铼酸铵及其助剂,选择性得到大幅提高,初选择性可高达90%左右,但其活性和稳定性差。近年来,高选择性催化剂研究重点是催化剂稳定性,对载体改进,新的牌号催化剂不断推出,选择性已超过90%,催化剂的活性和稳定性日趋提高。

SD 公司研制出带有细孔分布、表面酸碱性适中的高表面积载体。在银中添加碱性成份,使选择性增加,并研究出利用过热蒸汽进行干燥的方法,使银与添加组分均匀地附在载体上,大幅度降低反应温度,提高催化剂选择性和寿命,这种高选择性产品Syndox-400 系列已在多套装置上应用成功。A 公司200kt 高纯环氧乙烷装置采用的即为Syndox-400 系列。

Shell 继1990年推出Ag -Re -Cs 体系的高选择性催化剂S-880 系列后,银催化剂的研发工作进步很快。从多方面着手对该系列催化剂进行改进与完善,主要进行提高其活性的研究工作,以降低催化剂末期反应温度,从而延长催化剂的使用寿命。相继推出了S -882、S -886、S -888 等型号催化剂。高选择性催化剂初始温度明显下降,选择性下降缓慢,反应条件更趋于温和。B 公司200kt 高纯环氧乙烷装置采用的即为高选择性催化剂S -888。SD 和Shell 两家公司所提供的催化剂情况见表3。

比较Shell 和SD 这两大专利商提供的催化剂性能,其选择性基本相当,都在88%以上。Shell与SD 的催化剂性能相比具有优势,Shell 催化剂在选择性基本相当的情况下,其平均寿命为4年,比SD 长1年。

表3 两家专利商催化剂性能比较

2.2.2 氧化反应器[1,3,4,6,7,11]

氧化反应器大型化,是该生产技术的一个重要发展方向。在追求装置规模效应的前提下,环氧乙烷生产规模不断扩大,设备向大型化发展成为趋势。由于受到设备制作水平、运输条件的限制以及工厂对安全运行和运行模式的考虑,使得反应器的制作规模一般控制在单台重量1000t 以内。在氧化反应器的设计上,两家公司也各有其特点。

(1)Shell 反应器的壳体与管束都为碳钢材料,为减少副反应和副产物的发生,下管箱使用不锈钢复合板。由于碳钢材质在更换催化剂时必须进行喷砂除锈处理,喷砂时会引起管壁减薄、甚至击穿;反应管管壁减薄后,撤热效果与设计就会存在很大差距。

SD 反应器的壳体为碳钢材料,管束为双相不锈钢,这种双相钢管束的传热系数接近于碳钢,避免和减少固定床反应器管受热应力损坏的风险,可保反应器长周期安全运转。双相钢不需要喷砂除锈,管壁不会因喷砂而减薄,降低装置在催化剂充装期间的停工时间。管外壁也不会因为水质出现不合格而生锈,同时也降低反应器的重量。但在实际使用中也出现了应力腐蚀(SCC)的问题,需要在制造、热处理、安装消除外应力以及操作运行等方面采取相应的措施。

(2)尾烧是指生成的环氧乙烷在反应器的下部进一步深度氧化为二氧化碳,并放出大量的反应热。为了防止尾烧,SD 公司将反应器出口气体冷却器与环氧乙烷反应器合二为一,以减少反应气的停留时间,降低副产品生成及尾烧的可能性,尤其在催化剂使用末期降低副产物十分有效。同时,也减少设备占地和管线投资。但随之带来的问题是设备安装、拆卸和维修的难度将会增加,应力的释放比原设计流程更为重要。而Shell 反应器与初级产品冷却器独立设置。

(3)氧化反应时放出大量的反应热,通过反应器壳程的锅炉水汽化移走。Shell 和SD 在反应器壳侧及反应器出口冷却器各设置一个蒸汽包,分别产生高压蒸汽和中压蒸汽移除反应热。为提高传热效果,SD 公司倾向于采用较小的反应管管束。

(4)解决反应器管束的振动。反应气体在装有催化剂的列管中剧烈反应,在水撤热过程中引起管束的振动。因此在反应器的设计中均采用了特殊的固定交叉支架结构,达到减振的目的。

2.2.3 工艺流程[1,5,7]

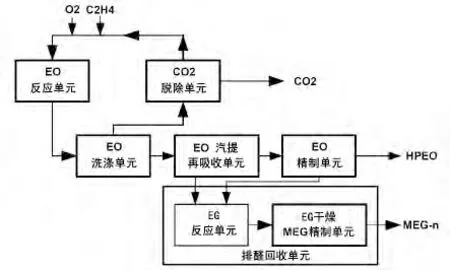

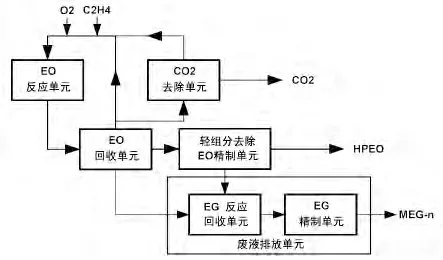

SD 和Shell 工艺流程大体相近,都经过了EO氧化反应、EO 洗涤回收、二氧化碳脱除、EO 汽提再吸收、EO 精制、排醛回收等工段,但是具体实施的方式不同,SD 和Shell 工艺流程见图1 和图2。

图1 SD 工艺流程

图2 Shell 工艺流程

(1)环氧乙烷吸收。Shell 公司采用环氧乙烷吸收、汽提和冷凝工艺。低温水将环氧乙烷汽提塔顶的环氧乙烷冷凝下来,脱出轻组分后,进入EO 精制单元。环氧乙烷吸收塔的底部设置一个急冷段,反应器出口气体中少量的酸和醛等杂质在此被碱液除去。

SD 公司近期采用了全新的技术,环氧乙烷吸收,汽提之后不再进行原技术中的再吸收工序,直接气相进环氧乙烷精制塔,节能效果明显。

(2)二氧化碳脱除。Shell 的二氧化碳脱除部分(约63%)采用Catacarb 工艺,此工艺是Eickmeyer & Associates 的专利技术。在碳酸盐溶液中加入活性剂,提高了二氧化碳的吸收能力。由于活性剂对碳钢有钝化作用,因此二氧化碳脱除部分的设备可以绝大多数采用碳钢,不需要用不锈钢或加入重铬酸盐作为抗腐蚀剂。

Shell 在二氧化碳脱除塔顶部设计了一个水洗部分,可以脱除循环气中夹带的碳酸盐,从而避免造成环氧乙烷催化剂的永久性失活,延长催化剂的使用寿命。

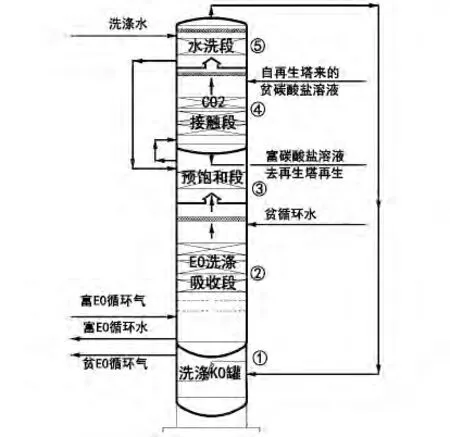

SD 流程中,循环气全部通过二氧化碳吸收塔。SD 将环氧乙烷吸收塔与二氧化碳吸收塔等五台设备合一,以减少占地、降低设备和管线投资。

图3 EO 吸收、CO2脱除系统整合流程

乙烯氧化生成EO 的反应是一个循环反应,由于乙烯的单程转化率不高而使得乙烯的氧化反应需要庞大的循环系统;又由于乙烯、氧气、EO 对质量的特殊要求,凡是含有EO 的系统都必须使用不锈钢设备,因此,乙烯的氧化系统、EO 的吸收系统和CO2的脱除系统使用的都是不锈钢设备,如果能够缩短和简化不锈钢设备和管线之间的流程,便可减低装置的投资。正是从这个角度出发,SD公司开发出了EO 吸收、CO2脱除系统整合技术。EO 吸收、CO2脱除系统整合技术的流程见图3。[6]

(3)环氧乙烷精制。Shell 公司采用了汽提冷凝技术,环氧乙烷冷凝后水含量较小,使环氧乙烷精制塔的精馏变得比较容易。

SD 流程中在精制塔塔顶脱除轻组分,侧线采出环氧乙烷经二氧化碳汽提塔产出高纯度环氧乙烷。环氧乙烷精制塔和二氧化碳汽提塔再沸器全部使用环氧乙烷汽提塔塔釜液作热源,节能效果明显。

2.2.4 原料单耗及公用工程消耗

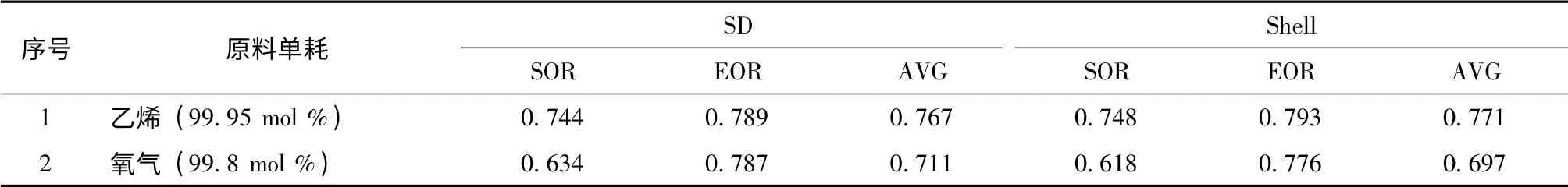

(1)从原料单耗的角度分析,见表4。[12]

表4 SD 和shell 工艺原料单耗

由表4 可知,SD 与Shell 两种工艺的单耗很接近。

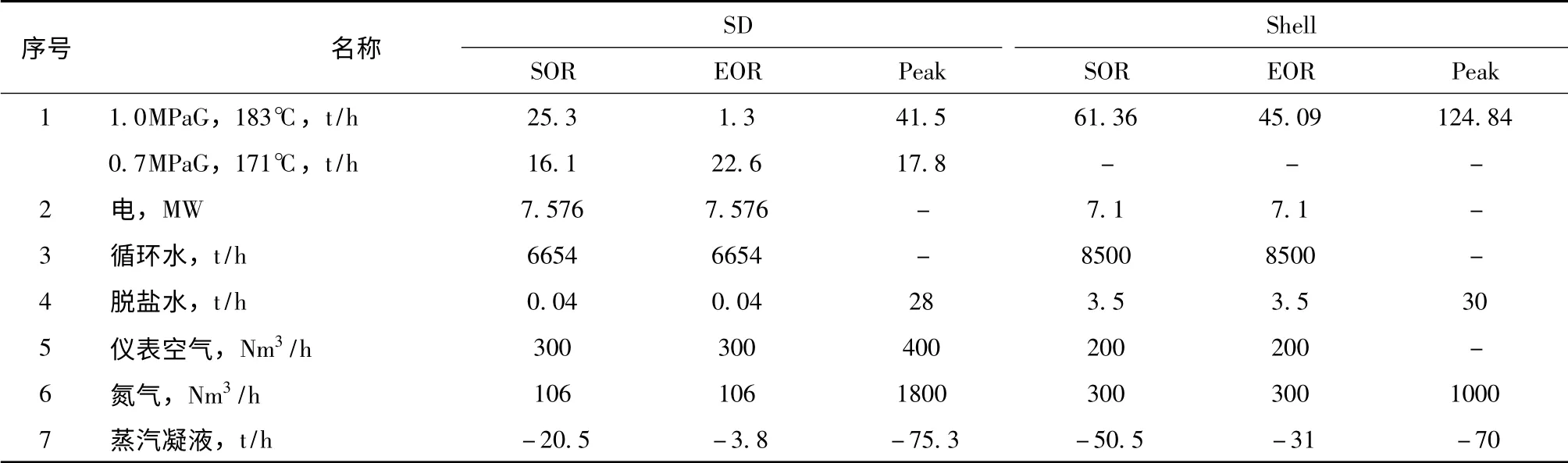

(2)从公用工程消耗角度看,见表5。[12]

表5 SD 和Shell 工艺公用工程消耗

由表5 可知,蒸汽、循环水、脱盐水和氮气方面,SD 工艺比Shell 工艺低;而在电耗、仪表空气方面,Shell 工艺比SD 工艺要低。从公用工程费用比较,Shell 总消耗要高。

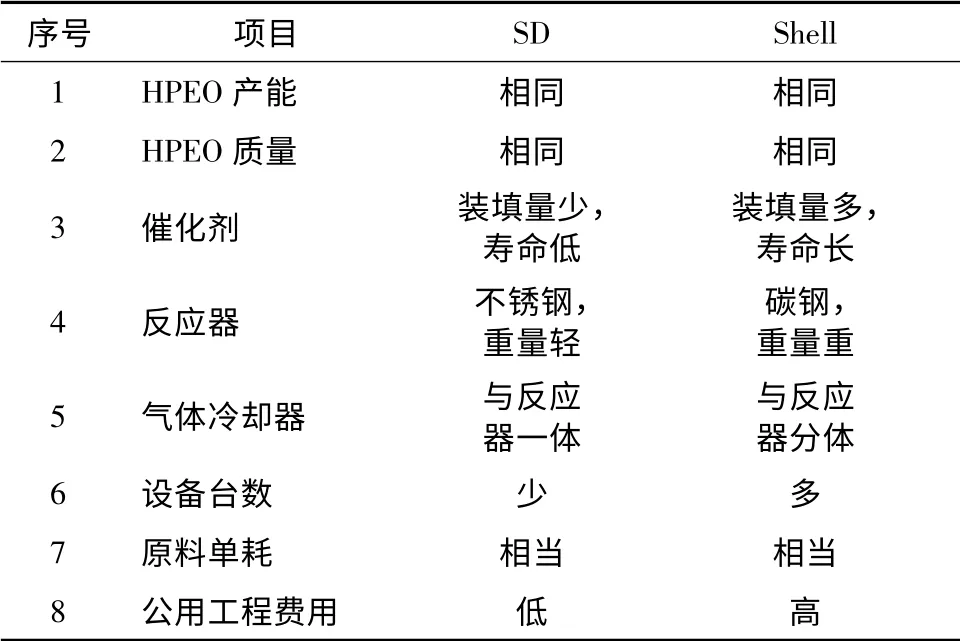

(3)两种工艺的比较汇总见表6。

表6 SD 和Shell 两种工艺比较汇总表

由表6 可知,SD 和Shell 两种工艺各具特色。

3 结语

综上所述,两种乙烯氧气氧化法生产高纯环氧乙烷工艺均属于成熟的专利技术,但是由于每个工艺技术中有各自的特点,因此目前世界上的市场占有率都很大,作为拟建高纯环氧乙烷装置的生产企业可以结合自身的优势及各专利技术的特点,选择适合自身的专利技术。

1 张翔宇. 环氧乙烷/乙二醇工艺技术比较[J]. 化工设计.2006,16 (3):7 -12.

2 李胜利,曹志涛,张晓琳. 乙烯氧化制环氧乙烷催化剂的技术进展[J]. 化学工业与工程技术.2013,20 (6):7-9.

3 崔小明. 环氧乙烷生产技术进展及市场分析[J]. 精细与专用化学品.2014,22 (5):12 -18.

4 赵景玉,翟立宏,赵石军. 环氧乙烷反应器国产化研制的意义[J]. 设计与计算.2010,2 (134):13 -16.

5 朱向东. 先进控制技术在环氧乙烷/乙二醇装置中的应用[J]. 中外能源.2007,2 (12):87 -9.0

6 章洪良. 环氧乙烷/乙二醇生产技术进展[J]. 石油化工技术与经济.2010,26 (1):55 -58.

7 殷伊琳. 环氧乙烷/乙二醇技术进展及市场分析[J]. 天津化工.2012,26 (5):1 -4.

8 戴厚良,姚虎卿,欧阳平凯. 环氧乙烷/乙二醇生产技术现状及发展建议[J]. 现代化工.2005,25 (12):11 -16.

9 王海蔷,刘 昱. 环氧乙烷生产技术进展[J]. 化工科技.2012,20 (3):67 -70.

10 汤之强,谷彦丽,李金兵. 环氧乙烷/乙二醇生产技术进展[J]. 广东化工.2013,246 (40):73 -74.

11 刘宗语. 环氧乙烷/乙二醇生产技术进展[J]. 化工进展.2013,32 (6):1214 -1218.

12 专利商资料中的数据.