柴油机飞轮连接螺栓校核计算分析

朱树林, 张萍, 方明, 汪萌生

(1.海军工程大学动力工程学院,湖北武汉 430000;2.湖州科尼物流设备有限公司,浙江湖州 313000;3.湖州师范学院工学院,浙江湖州 313000)

柴油机飞轮连接螺栓校核计算分析

朱树林1, 张萍1, 方明2, 汪萌生3

(1.海军工程大学动力工程学院,湖北武汉 430000;2.湖州科尼物流设备有限公司,浙江湖州 313000;3.湖州师范学院工学院,浙江湖州 313000)

飞轮和曲轴采用飞轮连接螺栓进行联接。由于飞轮连接螺栓是联接飞轮和曲轴的重要部件,在柴油机处于工作状态时,必须避免因设计缺陷引起的事故。为了确保螺栓联接的可靠性,采用接触分析法对螺栓进行了应力校核。分析计算结果可知:螺栓的应力最大值均位于螺母与螺杆倒圆处,飞轮转速的变化影响着飞轮连接螺栓所受的应力值。

飞轮连接螺栓;应力分析;校核

0 引言

飞轮连接螺栓是联接柴油机飞轮和曲轴的重要零件,其发挥的主要作用是通过螺栓预紧力来提供飞轮与曲轴之间的摩擦力,用以保证两者之间没有相对滑动。因为在柴油机处于工作状态时,飞轮连接螺栓受力情况比较复杂,同时承受飞轮输出扭矩和飞轮自身的重力,因此需要对飞轮连接螺栓进行强度校核[1-2]。为了确保螺栓连接的可靠性,文中采用MCS.Marc软件对螺栓在预紧力作用下,进行螺栓的预紧力和螺栓本身强度的校核计算分析。

1 计算主要参数

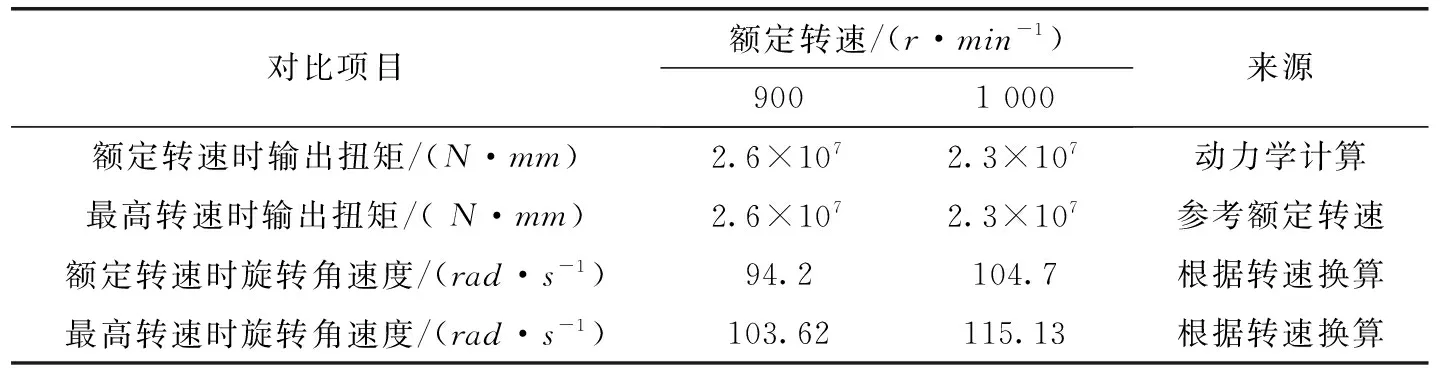

飞轮连接螺栓校核计算的基本输入参数见表1,对比参数见表2。

表1 飞轮连接螺栓基本输入参数

表2 飞轮连接螺栓输入的对比参数

2 有限元模型的建立

三维实体模型由飞轮、两联接轴以及两侧各12根螺栓组成,省略部分对计算结果无影响的几何特征,如飞轮边缘的倒角、飞轮中间去重孔倒角等,对两段轴也进行了一定的简化[3]。螺纹受力状态复杂,文中只考虑光杆螺栓,建立的几何模型见图1。

模型的网格划分如图2所示。其中飞轮外部结构部分不是分析重点,因此网格划分较稀疏;对于较为关心的螺栓接触部分,网格划分较密。全模型共划分单元约95 000个,结点约50 000个。飞轮、曲轴、平衡块采用一阶四面体单元,螺栓采用一阶六面体单元。在螺栓计算时采用的接触分析中,飞轮与轴系法兰、飞轮与螺栓、螺栓与轴系法兰在工作中是相互接触关系,其中螺栓杆的下端部分与飞轮接触,螺栓杆的上部与轴接触,螺栓帽与轴接触,法兰与飞轮接触,各个部件接触面划分的网格之间为小滑移[4]。

3 边界条件

模型的边界约束情况见图3,约束主轴颈3个方向上的位移。整个模型在运行过程中有旋转角速度和输出扭矩两个载荷,见图4。

图3模型的边界约束情况图4模型的受力情况图

4 分析工况

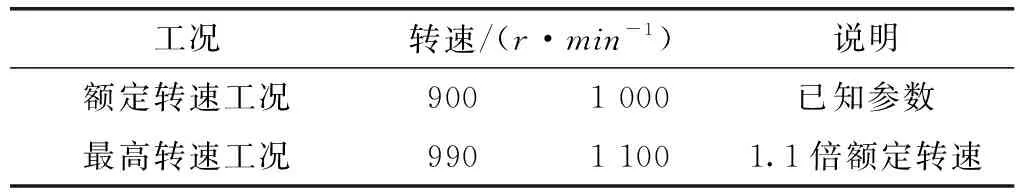

由于螺栓的工作情况较为复杂,在分析过程中选取了多个典型工况对螺栓受力进行模拟。工况情况说明见表3。

表3 工况说明

5 计算结果及结果分析

5.1飞轮连接螺栓预紧力校核结果及分析

螺栓预紧力的计算与预紧转矩、螺纹结构和摩擦因数等有关。螺栓预紧力矩T与螺纹的阻力矩T1和螺帽的阻力矩T2平衡。由此可得螺栓预紧力Q的计算[5]:

(1)

(2)

(3)

式中:D为螺母支承面的外径;d0为螺栓孔直径;μ为动摩擦因数;ρ为动摩擦角;λ为螺旋升角。

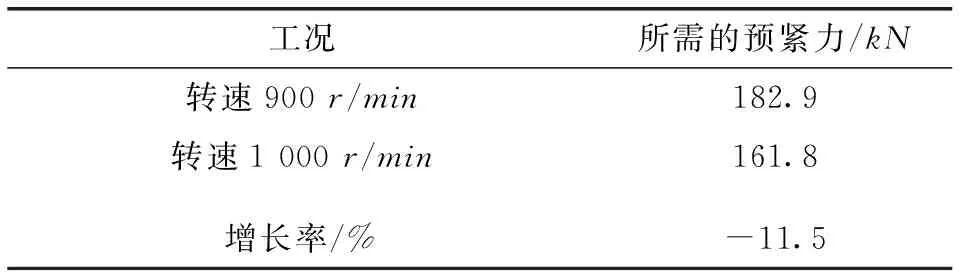

通过以上公式(1)—(3)计算得到不同工况下所需的飞轮连接螺栓预紧力,见表4。

表4 所需的飞轮连接螺栓预紧力

随着额定转速的增加(从900增加到1 000r/min),柴油机输出功率减小,飞轮传递的扭矩减小,需要的飞轮连接螺栓预紧力也减小。

5.2轮连接螺栓应力结果

(1)额定转速工况

900r/min时飞轮连接螺栓的应力情况见图5,飞轮连接螺栓最大应力为785.2MPa,位于飞轮螺母与螺杆之间的倒圆位置。

同样的方法计算出1 000r/min时飞轮连接螺栓最大应力为

786.3MPa,位于飞轮螺母与螺杆之间的倒圆位置。

(2)最高转速工况

990r/min时飞轮连接螺栓的应力情况见图6,飞轮连接螺栓最大应力为786.2MPa,位于飞轮螺母与螺杆之间的倒圆位置。

同样的方法计算出1 100r/min时飞轮连接螺栓最大应力为787.5MPa,位于飞轮螺母与螺杆之间的倒圆位置。

由以上计算可以得出飞轮连接螺栓的应力最大值均位于螺母与螺杆倒圆处,得到飞轮连接螺栓的最大应力情况见表5。

表5 飞轮连接螺栓最大应力值

6 结论

通过对比所有螺栓VonMises的应力云图可以发现:应力较大的区域都是在螺栓的同一个位置,即近螺栓帽的螺栓杆处。根据以上的结果可以得到如下结论:

(1)随着额定转速的增加,柴油机输出功率减小,飞轮传递的扭矩减小,需要的飞轮连接螺栓预紧力也减小。

(2)在额定转速工况下,随着额定转速的增加(从900增加到1 000r/min),飞轮连接螺栓最大应力值增加,增加比率约为0.13%。

(3)在最高转速工况下,随着最高转速的增加(从990增加到1 100r/min),飞轮连接螺栓最大应力值也增加,增加比率约为0.15%。

飞轮螺栓材料的屈服极限为835MPa,从以上校核计算分析可以得出飞轮螺栓的强度能够满足柴油机运行的要求。

【1】张洪兵,杜建红.有限元模型中螺栓载荷施加方法研究[J].机械设计与制造,1999(6):32-33.

【2】石秀勇,李国祥,胡玉平.发动机飞轮螺栓的三维有限元计算分析[J].中国机械工程,17(8):845-848.

【3】陈红火.Marc有限元实例分析教程[M].北京:机械工业出版社,2002.

【4】LehnhoffetalTF.MemberStiffnessandContactPressureDistributionofBoltedJoint[J].ASMEJournalofMechanicalDesign,1998,120(1):191-195.

【5】ZouWensheng,ZuoZhengxing,FengHuihua,etal.ApplicationoftheSub-modelMethodintheEngineStrengthAnalysis[J].JournalofBeijingInstituteofTechnology,2001,10(3):32-36.

【6】杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

CheckandAnalysisforDieselEngineFlywheelBolts

ZHUShulin1,ZHANGPing1,FANGMing2,WANGMengsheng3

(1.SchoolofEnergyandPowerEngineering,NavalUniversityofEngineering,WuhanHubei430000,China;2.HuzhouKeniLogisticsEquipmentCo.,Ltd.,HuzhouZhejiang313000,China;3.EngineeringInstitute,HuzhouUniversity,HuzhouZhejiang313000,China)

Flywheelconnectingboltsareusedtoconnectflywheelandcrankshaft.Forflywheelconnectingboltsareimportantsect1s,whenadieselengineisservedinworkingcondition,itisimportanttoavoidaccidentcausedbydesignflaws.Toensurethereliabilityofboltconnection,contactanalysismethodwasusedtocalculatethestressofbolt.Withananalysistoboltpretighteningforcecheckingresults,boltstressmaximaarelocatedontheroundingbetweennutsandbolts;thechangesofflywheelspeedaffectstheflywheelconnectingboltstressvalue.

Flywheelconnectingbolts;Stressanalysis;Inspection

2015-03-15

朱树林(1982—),工学学士,工程师,研究方向为内燃机设计。E-mail:zsl@acd.cssc.net.cn。