基于有限元的风力发电机底盘故障分析及改善方案

黄文怡,梁波,孙传宗

(1.黑龙江八一农垦大学工程学院,大庆 163319;2.大庆 龙江风电有限责任公司;3.沈阳工业大学)

风能是现今社会较为重要的一种可再生绿色能源,对于改善能源问题起着良好的作用。风力发电机组是风电场的重要设备,底盘、轴承座、偏航轴承齿轮等主要承载机构由于长期在极端载荷或循环载荷作用下,容易导致极限破坏、疲劳破坏等安全隐患。因此,对其进行故障分析及改善研究有着重要的意义[1]。

1 风力发电机组底盘故障分析

经由对1.5 MW 电变桨距型风力发电机组,检查了底盘,轴承座,偏航轴承齿轮等主要承力部件油漆表面和本体的外观,研究探讨了该机组出现故障破坏的原因,发现了机组主要承力部件可能存在的安全隐患。

经检查可以看到:

(1)轮毂油漆表面外观完好,叶根凸台和与主轴连接凸台等易发生应力集中位置处未见明显裂纹;

(2)主轴油漆表面较好,本体表面外观完好,前端大圆角处表面光滑,过渡均匀;

(3)底盘主体油漆表面外观较好,与轴承座接触表面未见明显滑动;

(4)偏航轴承齿轮伴有至少4 个轮齿断裂,最大断裂部分达到一半齿厚,断裂面外表粗糙,手触如碎沙划痕感。

该机组除底盘与轴承座连接区域外,其他主要承力部件油漆表面和本体外观较好,初步判断其受力状态较好。油漆表面出现明显裂纹的底盘与轴承座连接区域,初步判定为外载荷较大,该区域刚度梯度较大导致,维持现状使用存在疲劳或瞬间断裂风险。

图1 底盘与轴承座连接附近变壁厚处照片Fig.1 Picture of chassis and bearing seat connection near thickness

2 更改螺栓分布方案分析

更改螺栓分布方案的校验分析基于有限元软件,采用全模型结合子模型方法提取底盘危险区域的应力水平,利用多轴疲劳算法和双线性应力特征提取方法对1.5 MW 机组底盘局部危险区域进行疲劳寿命校验。

2.1 结构简介

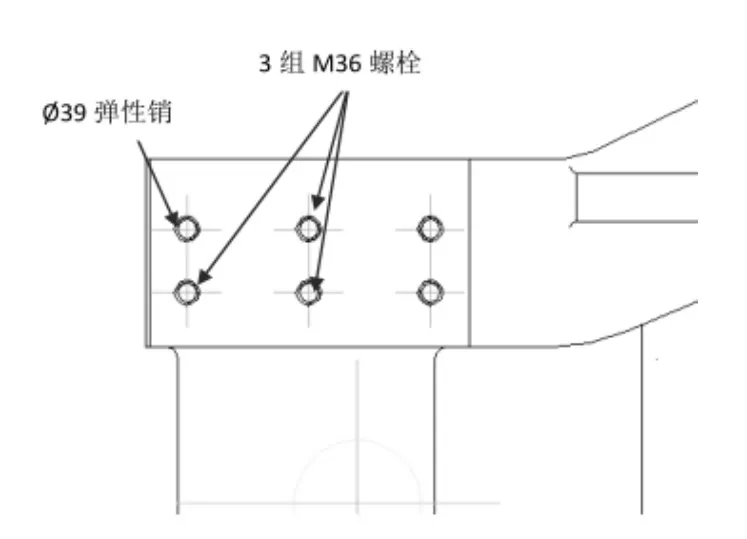

为降低底盘局部危险区域应力峰值,提高该区域疲劳寿命,采用释放顺风向最后一排螺栓的修改方案,以利于降低危险区域的刚度梯度,提高强度,同时将顺风向最前端外侧螺栓更改为弹性销,目的是提高轴承座与底盘接触面的抗剪能力。更改方案图例见图2。

图2 修改方案图例Fig.2 Legend of the modified project

2.2 有限元模型

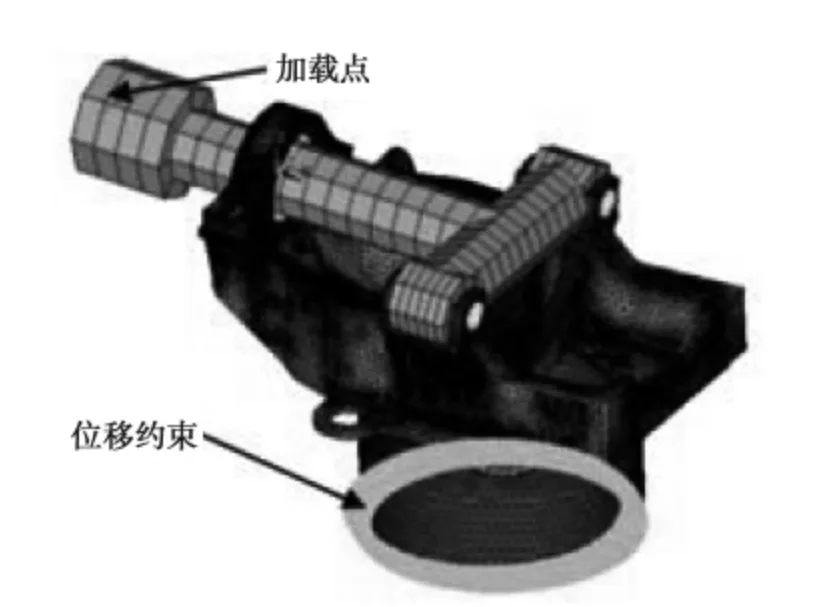

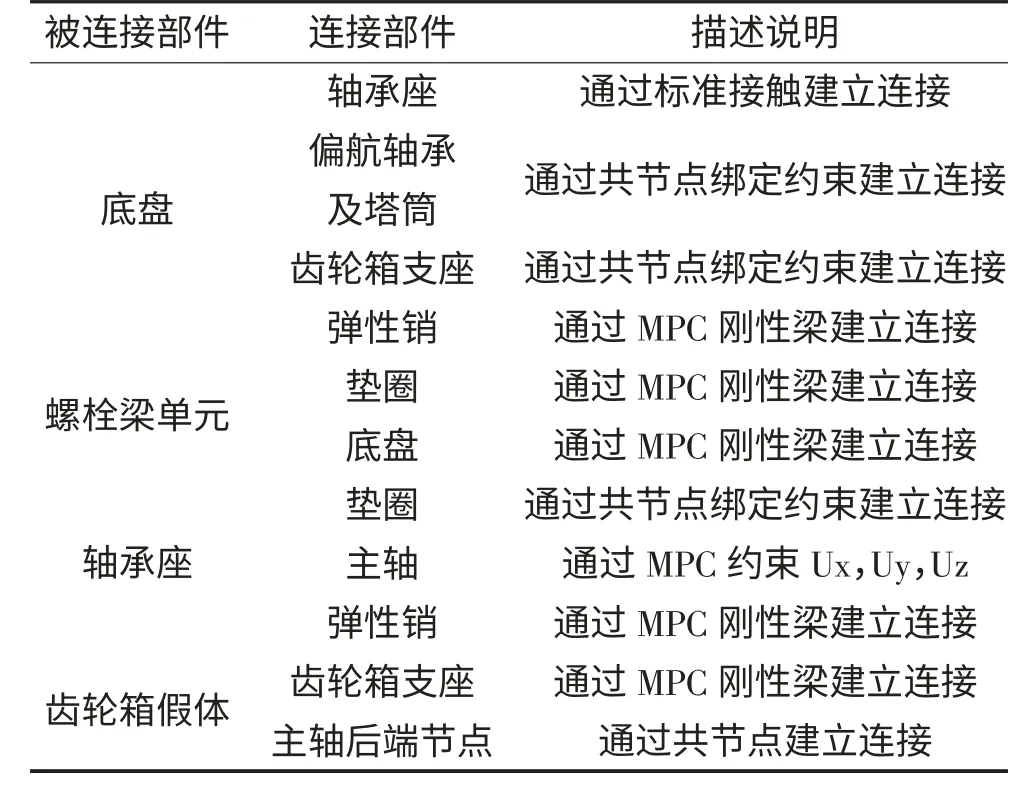

底盘的有限元全模型包括:底盘,轴承座,齿轮箱支座,偏航轴承及塔架、垫圈三维模型,其中底盘、轴承座、齿轮箱支座、偏航及塔架、垫圈均采用10 节点4 面体单元分网。主轴、齿轮箱假体以及连接螺栓和弹性销采用2 节点梁单元建模。底盘与轴承座之间采用标准3 组M36 螺栓建立连接,底盘与偏航轴承以及底盘与齿轮箱支座之间采用共节点绑定约束建立连接。主轴与轴承座采用MPC 约束建立连接。轮毂中心处建立节点,该节点与主轴前端节点通过2节点梁单元建立连接,截面直径以轮毂直径计。有限元模型见图3。单元类型及材料牌号见表1,各部件连接方式见表2。

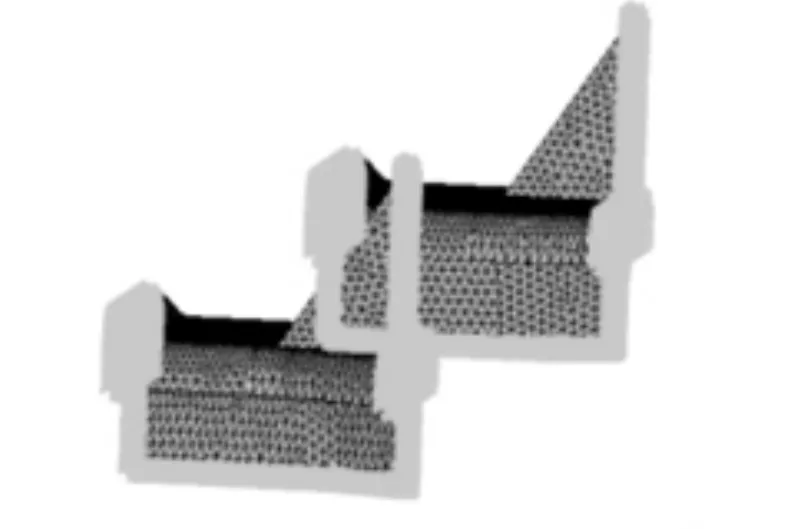

子结构的有限元模型:根据底盘受力状态确定底盘与轴承座连接区域后端为重点校验区域,子结构有限元模型见图4。有限元采用10 节点4 面体分网。

图3 底盘有限元模型及载荷约束Fig.3 Finite element model and load constraint for chassis

图4 子结构有限元模型及载荷约束Fig.4 Finite element model and load constraint for substructure

2.3 边界条件设置

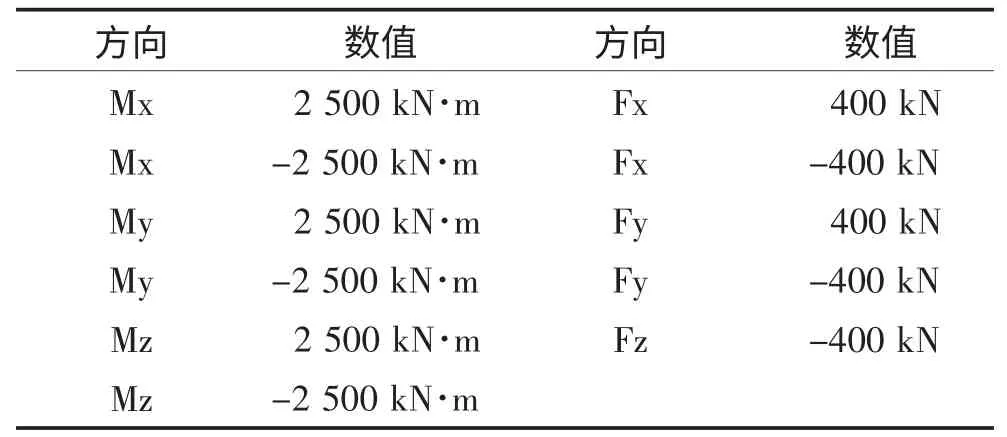

载荷边界:采用有限元方法计算底盘的疲劳强度,为引入螺栓连接非线性因素,以正、负双线性加载方法计算准静态应力值,加载位置如图3 所示,加载值见表3。各个工况分析分两个子步完成,第一子步执行预紧力分析,第二子步执行包含外载荷边界的静强度分析。

位移边界:选择塔筒假体下端截面节点进行全位移约束,如图3 所示。

坐标系:与轮毂中心载荷数据引用的坐标系相同。

表1 单元类型及材料牌号Table 1 Unit types and materials

表2 部件连接方式Table 2 Attended mode of parts

表3 载荷数值表Table 3 Numerical table of load

2.4 材料性能

分析涉及的材料机械性能如表4 所示。

表4 材料机械性能Table 4 Mechanical performance of material

2.5 计算方法

分析中选用牛顿-拉夫逊迭代算法,自适应增量步长进行求解计算。

3 疲劳强度计算

3.1 计算S/N 曲线数据

底盘的合成S/N 曲线数据见表5。

表5 合成S/N 曲线数据Table 5 Synthesis of S/N curve data

3.2 载荷历程

为引入螺栓连接非线性特点,疲劳分析中将载荷时间历程分解为正、负两种子历程,与准静态有限元分析结果组合应用。分解图例见图5。

图5 时间历程分解图例Fig.5 Decomposition of illustrations to time process

3.3 疲劳分析设置

依次将多组准静态分析结果,S/N 曲线数据,载荷时间历程及工况频率数据导入至疲劳分析软件中,并匹配相应载荷历程与准静态有限元结果完成导入操作。疲劳分析以最大主应力作为计算应力,采用带有Goodman 平均应力修正的多轴关键平面法执行底盘疲劳强度校核。考虑分析结果的经济性和有效性,选取准静态分析中呈现高应力状态的局部区域和主要的圆角特征作为本次分析的重点校核区域。

3.4 疲劳计算结果

由疲劳计算软件得到的底盘疲劳寿命为83.8年,底盘疲劳寿命(对数寿命)分布云图见图6。

根据要求,底盘在设计年限内由疲劳载荷引起的总损伤度须小于1,即:

D<1

式中:D—结构件总的疲劳损伤度

由计算结果得到:在设计疲劳工况载荷作用下,底盘的最大损伤度为0.238,小于1。

综上所述,采用分布螺栓修改方案的底盘满足疲劳强度设计要求。

4 结论

在风力发电机组中底盘、轴承座、偏航轴承齿轮等主要承力部件是其重要的组成部分,比较容易产生疲劳破坏。对于由底盘局部危险区域附近的刚度变化过大,在极端载荷或者循环载荷作用下导致了极限破坏、疲劳破坏或者组合形式的破坏,提出了更改螺栓方案来解决这个问题,经疲劳强度计算该方案满足疲劳强度设计要求。

[1]Luisa F V,Aníbal Reones,Jose R,et al.Angular Resampling for Vibration Analysis in Wind Turbines Under Non -linear Speed Fluctuation [J].Mechanical Systems and Signal,2011,25(6):2157-2168.

[2]史霞飞,潘宏侠,何强.基于DSP 的风力发电机齿轮箱故障诊断系统的研究与应用[J].机械传动,2013,37(2):13-16.

[3]周培毅,张新燕,朱玲玲.基于有限元的风力发电机传动齿轮故障振动分析[J].可再生能源,2008,26(6):17-20.

[4]张曙光.风力发电机的日常维护[J].电机技术,2012,32(5):25-27.

[5]赵子丰.风力发电机组实时状态监测及预防式维护[J].机电技术,2012,35(6):81-84.

[6]李宝玉,徐龙,张伟.破茬圆盘刀腐蚀声发射源特性的神经网络模式识别[J].黑龙江八一农垦大学学报,2013,25(4):22-25.