共混纺丝制聚苯硫醚超细纤维及其形态结构研究

万艳霞,朱志国,王 锐,马 萌,董振峰,张秀芹

(北京服装学院材料科学与工程学院,北京100029)

超细纤维具有线密度小、比表面积大等特点,许多性能优于常规纤维,采用超细纤维制成的非织造布已广泛应用于服装、医学和过滤等材料领域。一般制备耐高温过滤材料的原材料为2.22 dtex左右的短纤维。纤维直径越小,用其制得的过滤材料孔径也更加细小,过滤效率越高[1-4]。聚苯硫醚(PPS)作为一种新型高性能纤维材料,具有耐高温、耐化学药品、热稳定性好等性能,作为过滤材料广泛应用于高温化学品、烟尘、气体、废水等领域。目前,耐高温、高效率(更细的)、低成本的PPS超细纤维在高温烟尘过滤领域被广泛关注[5-6]。作者在采用非相容 PPS/聚酰胺 6(PA6)熔融共混纺丝制备PPS亚微米级纤维的基础上[7],以PPS和聚丙烯(PP)作为非相容体系,在纺丝组件中加装静态混合器[8-9]进行熔融共混纺丝,经对二甲苯溶除PP后获得PPS超细纤维。研究了共混纺丝温度、共混比例、拉伸、溶解剥离等对PPS/PP海岛共混超细纤维的形态结构的影响,为PPS超细纤维产业化提供借鉴。

1 实验

1.1 原料

PPS切片:熔体流动指数为每10 min 110 g,昊华鸿鹤化工有限责任公司产;PP切片:熔体流动指数为每10 min 36 g,中国石化北京燕山分公司产;对二甲苯:分析纯,北京化工厂产。

1.2 实验方法

1.2.1 共混纺丝

将PPS切片在真空干燥箱130℃下干燥13 h后与PP切片以一定的质量比例混合,通过加料斗加入到大连合成纤维技术研究所制的SJ-120单螺杆纺丝机中进行熔融共混纺丝。喷丝板规格24 f,长径比3,卷绕速度250 ~600 m/min,螺杆转速为20 r/min,螺杆各区温度为一区245℃,二区290℃,三区290℃,四区290℃,管道295℃。

1.2.2 拉伸

将得到的共混纤维经苏州特发公司制造的TF100-08拨叉式平牵机进行拉伸热定型,其工艺参数为:第一热辊温度100℃,第二热辊温度110℃,热定型温度135℃,拉伸速度100 m/min,拉伸倍数1.5 ~3.5。

1.2.3 溶解剥离

将拉伸热定型后的PPS/PP共混纤维在对二甲苯中进行溶解剥离处理,处理温度120℃,浴比为500∶1,溶解2 h后取出,用新鲜的热对二甲苯溶液冲洗,室温通风晾干再室温真空干燥,得到PPS超细纤维。

1.3 分析与测试

热重(TG)分析:将试样在德国耐驰公司制TG209F1热重分析仪中进行热稳定性测试,温度50~800℃,升温速率10℃/min,氮气气氛。

差示扫描量热(DSC)分析:将纤维试样剪碎,在日本Seiko公司制DSC6200差示扫描量热仪中进行测试,以20℃/min升温速率从50℃升温至330℃,氮气气氛。

扫描电镜(SEM)观察:将共混纤维在液氮中脆性切断喷金处理,在日本电子公司制JSM-7500F场发射扫描电镜上进行形貌观察;剥离后的超细纤维直接喷金处理后进行观察。

2 结果与讨论

2.1 热性能分析

从图1可以看出:PPS的熔点为283℃,PP的熔点为168℃;PPS的起始分解温度为457℃,PP的起始分解温度为306℃。虽然PPS和PP熔点相差较大,但PP的可加工温度范围较宽,PPS与PP共混纺丝应在高于PPS的熔点并低于PP起始分解温度下进行,经多次实验,选择最佳共混纺丝温度为290~300℃。

图1 PPS和PP切片的DSC和TG曲线Fig.1 DSC and TG curves of PPS and PP chips

2.2 PPS/PP 共混比

2.2.1 共混比对共混纤维相结构的影响

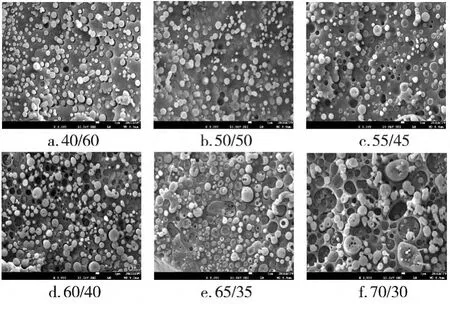

从图2可以看出:PPS/PP质量比小于60/40时,共混纤维中两相界面清晰,表现为典型的“海-岛”结构,其中PP为连续相(海相),PPS为分散相(岛相);随着PPS/PP质量比增大,分散相的直径逐渐增大;当PPS/PP质量比达到65/35时,PPS相开始出现凝聚现象,并且出现了少量的相转变现象;继续增大其质量比到70/30时,共混物的相结构发生明显变化,典型的两相结构变成了双连续结构或者出现局部相反转。这是因为随着岛相含量逐渐增加,岛相中的小粒子也越来越多,两个岛相粒子就会相互靠近,当粒子中的基体逐渐减少到某一临界值时,两粒子可凝聚形成连续相[10]。当共混组成对称或接近对称时,共混物会形成双相共连续结构,这种结构又称“海-海”结构。进一步增大PPS的含量,使岛相的黏度远远大于海相,共混体系出现海岛反转[11-13]现象,即原来的岛相PPS变成海相,原来的海相PP变成岛相。从图2还可以得出,当PPS/PP质量比大于60/40时,共混体系中PPS不再呈现出典型的岛相结构,不利于后续的溶解剥离法获得完全的PPS超细纤维。

图2 不同PPS/PP质量比的共混纤维相结构SEM照片Fig.2 SEM images of phase structure of PPS/PP blend fiber in different blend ratio

2.2.2 共混比对PPS超细纤维形态的影响

当PPS/PP质量比大于60/40时,由于出现了相反转或者互为连续相的形态结构,无法通过溶解剥离获得完全的PPS超细纤维,因此仅讨论PPS/PP质量比为30/70~60/40时,经3倍拉伸得到的超细纤维的形态结构。从图3可以看出,当PPS/PP质量比在30/70~60/40时,PPS/PP共混纤维中连续相PP可以被完全溶除掉,形成PPS超细纤维;但是,随着共混比增大,超细纤维的平均直径从228 nm增至408 nm,直径分布从106~404 nm增至176~807 nm(见表1)。这是因为共混纺丝时岛相PPS含量的增加,使得海岛结构中岛相粒子数目增多,在熔融共混挤出时,岛相粒子相互碰撞的几率增大,发生粒子凝聚的倾向或几率会随之增加,导致岛相粒子直径变大,直径分布变宽[14],而这种在共混物形态上的变化也会直观地体现在剥离后的纤维直径变大。

图3 不同共混比的PPS超细纤维形态SEM照片Fig.3 SEM images of morphology of ultrafine PPS fiber in different blend ratio

表1 PPS超细纤维直径Tab.1 Diameter of ultrafine PPS fiber

2.3 拉伸对PPS超细纤维直径的影响

从表2可以看出:没有经过拉伸时,PPS纤维的直径分布很宽,为260~1 051 nm,平均直径为618 nm;随着拉伸倍数增大,纤维直径分布范围明显变窄,平均直径也减小;当拉伸3倍时,直径分布为158~488 nm,平均直径为312 nm。

表2 不同拉伸倍数的PPS超细纤维直径Tab.2 Diameter of ultrafine PPS fiber at different draw ratio

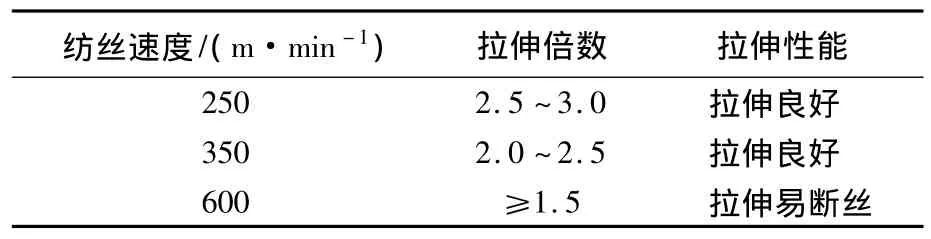

初生纤维的纺丝速度对拉伸倍数有一定的影响。纺丝速度低,拉伸倍数大;纺丝速度高,拉伸倍数小,甚至难以拉伸。从表3可知,共混纤维拉伸倍数为2~3时,拉伸良好,继续增加拉伸倍数,易出现毛丝断丝现象,无法顺利卷绕。

表3 不同纺丝速度下共混纤维的拉伸性能Tab.3 Tensile properties of blend fiber at different spinning speed

2.4 溶解剥离对PPS超细纤维的影响

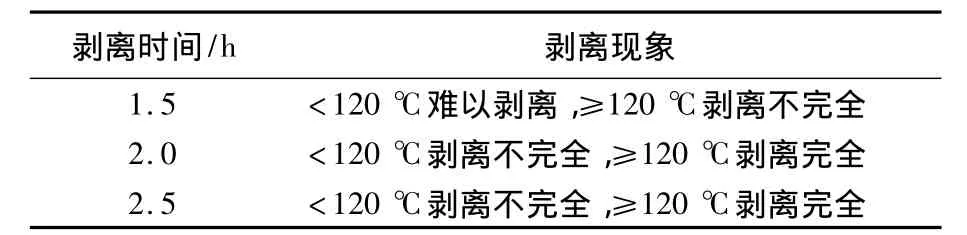

从表4可知,当PPS/PP质量比为40/60,浴比500∶1,剥离温度低于120℃,海岛共混纤维难以剥离或者剥离不完全;剥离时间小于2 h,纤维也难以剥离或剥离不完全,所以,从节约成本角度考虑,实验选择最佳剥离温度为120℃,剥离时间为2 h。

表4 处理时间和温度对PPS/PP海岛共混纤维剥离的影响Tab.4 Effect of treating time and temperature on peeling effect of PPS/PP islands-in-sea blend fiber

3 结论

a.PPS和 PP熔融共混纺丝最佳温度为290~300℃,纺制的共混纤维经对二甲苯溶解剥离可制备出PPS超细纤维;随着共混纤维中PPS/PP组成比增大,制得的PPS超细纤维直径逐渐增大;PPS/PP质量比从30/70增至60/40时,PPS超细纤维平均直径从228 nm增至408 nm,当PPS/PP质量比组成大于60/40时,开始出现相转变现象。

b.提高拉伸倍数有利于PPS超细纤维的细化,PPS/PP质量比为40/60时,3倍拉伸得到PPS超细纤维的直径分布为158~488 nm,平均直径为312 nm,大于3倍拉伸时,易出现毛丝断丝现象,无法顺利卷绕。

c.在浴比为500∶1时,PPS超细纤维的最佳剥离温度为120℃,剥离时间为2 h。

[1] 张大省,王锐.超细纤维生产技术及应用[M].北京:中国纺织工业出版社,2007:30-34.

[2] 修俊峰,李淑莉,程博闻,等.PPS/PET海岛型复合纤维开纤工艺研究[J].产业用纺织品,2014,32(1):28 -31.

[3] 吴霞玲,宋心远,杨华芬.海岛型超细纤维的组成和剥离的研究[J].染整技术,2003,25(3):1 -4.

[4] 修俊峰.聚苯硫醚(PPS)超细纤维高温过滤材料的研究[D].天津:天津工业大学,2013.

[5] Luo Jixing,Yang Yunsong,Li Hao,et al.Synthesis of high molecular weight poly(p-phenylene sulfide)resins[J].J Nat Gas Chem,1998,7(2):180 -185.

[6] 吴乐,兰建武.聚苯硫醚纤维的制备及性能研究[J].合成纤维工业,2007,30(5):11 -13.

[7] 马文娟,王锐,张秀芹,等.聚苯硫醚纳米纤维的制备及其结构性能研究[J].合成纤维工业,2014,37(2):6-9.

[8] 韩霞,郭英.高效圆盘静态混合器的开发和应用[J].合成纤维工业,2011,34(5):64 -66.

[9] 郭英,韩霞.内置静态混合器的纺丝组件:中国,CN 202187099[P].2012 -04 -11.

[10]梅园,黄亚江.不相容聚合物共混物中纤维相形态的形成机理和稳定性的研究进展[J].高分子通报,2011(6):15-21.

[11]王锐,张大省,朱志国.高组成比组分构成共混纤维分散相的控制[J].纺织学报,2002,23(5):345-346.

[12]Wu Souheng.Formation of dispersed phase in incompatible polymer blends:Interfacial and rheological effects[J].Polym Eng Sci,1987,27(5):335 -343.

[13]高曙光,慕川,付中玉,等.PP/EHDPET共混体系熔体粘度对相转变的影响[J]合成纤维工业,2002,25(2):8-11.

[14]赵剑.双连续相PS/PA6共混物临界组分比及相形态研究[D].杭州:浙江大学,2006.