主被动结合型钻柱升沉补偿装置

贾俊梁,闫文辉,王维旭,孙江峰

·开发应用·

主被动结合型钻柱升沉补偿装置

贾俊梁1,2,闫文辉1,王维旭2,3,孙江峰2,3

(1.西安石油大学机械工程学院,西安710065;2.宝鸡石油机械有限责任公司,陕西宝鸡721002;3.国家油气钻井装备工程技术研究中心,陕西宝鸡721002)

介绍了一种主被动结合型钻柱升沉补偿装置,重点对其主动补偿部分的系统构成、工作原理、操作及控制原理进行了阐述。该系统通过对船体升沉及油缸位移的监测,利用P L C控制伺服阀的开口大小和流向,分别给主动补偿油缸的上下腔体供油,提供合适的附加力,从而提高升沉补偿的精度。该装置既可在被动模式下作为被动补偿器单独使用,也可主被动结合使用,在减小能耗的基础上提高补偿精度,适用的海况范围更广。

升沉补偿;钻井;原理

近年来,随着世界范围内油气资源消耗的递增和陆地原油开采速度的加快,油气的开采开始由陆地转向海洋,特别是向深海水域延伸。在深海钻井时,平台或钻井船在海浪的作用下,将产生周期性的升沉运动,并使钻柱上下往复运动,从而造成井底钻压变化,甚至使钻头脱离井底影响钻进,故必须采取钻柱升沉运动的补偿措施。

深海钻井钻柱升沉的补偿措施根据安装位置和结构,主要有伸缩钻杆、游车大钩、天车、快绳(死绳)和绞车升沉补偿等几种形式[1]。钻柱升沉补偿装置通常采用液压驱动方式,主要有被动式、主动式、被动+主动式3种形式[2]。

被动式升沉补偿系统相当于1个大型液气弹簧,依靠海浪的举升力和船自身的重力来压缩和释放蓄能器的压缩空气,来减小升沉幅度以实现补偿[3]。被动补偿的优点是:在运行期间几乎不消耗能量。其缺点是:由于摩擦力和惯性的存在以及蓄能器压力的变化,被动补偿滞后较大,补偿的性能较差;另外,系统补偿性能的可调节性差,在被动系统完成后,除通过增减空气瓶的数量来调节其补偿性能外,没有其他方式来调节。

主动升沉补偿系统通过液压泵连续地给主动补偿缸的两端输入液压油,主动补偿缸承担整个钻柱的重力,通过检测油缸活塞及船体的位移,通过P L C控制使油缸活塞的位移与浮式平台的升沉尽可能协调一致。其优点是:系统的补偿精度高,性能比较稳定,可通过P L C程序来调节其补偿的性能;其缺点是:需要的能耗很高。由于所有的钻柱重力由主动补偿缸来承担,在工作中其能量的消耗是非常大的,且由于油缸及能耗的限制,无法应用于大型钻机系统。

为了在提高补偿系统精度的同时降低系统能耗,本文在被动式钻柱升沉补偿装置的基础上,增设了主动补偿系统,提出了一种游车型主被动结合的钻柱升沉补偿装置。该装置的被动补偿系统部分的原理与被动式钻柱升沉补偿装置气液控制系统的原理[4]相同,本文将不再详细描述。本文着重对该型钻柱升沉补偿装置的主被动结合工作模式下的系统构成、工作原理、操作及控制进行介绍。

1 系统整体方案

该主被动结合型升沉补偿装置由被动补偿系统和主动补偿系统2个相辅相成而又各自独立的系统构成,它既可以用被动补偿系统单独工作,也可以主被动补偿系统结合工作。该装置有被动和主被动结合2种工作模式。

1.1 被动工作模式

在被动工作模式下,主动补偿系统不参与工作,仅被动补偿系统工作。钻柱载荷由被动补偿缸承担,主动补偿缸随动。

1.2 主被动结合工作模式

在该模式下,主动补偿系统与被动补偿系统结合一起参与工作,钻柱载荷仍主要由被动补偿缸承担,主动补偿缸仅提供主动附加力。利用主动油缸输出的主动力抵消油缸摩擦力、钻柱在钻井液中摩擦力、液气弹簧恢复力及惯性等相关因素的影响,使油缸的升沉与船体的升沉运动曲线尽可能吻合,可在提高系统补偿精度的同时,降低系统的能耗。

该装置在海况较好时用被动工作模式,可在节省能量消耗的同时稳定井底钻压,更经济地钻井;在海况较差及下放B O P等海底井口设备作业,需要更高的补偿精度时,用主被动结合工作模式,以满足现场作业的需要。

2 主动补偿系统构成

主动补偿系统由机械液压部分和P L C控制部分组成。

2.1 机械液压部分

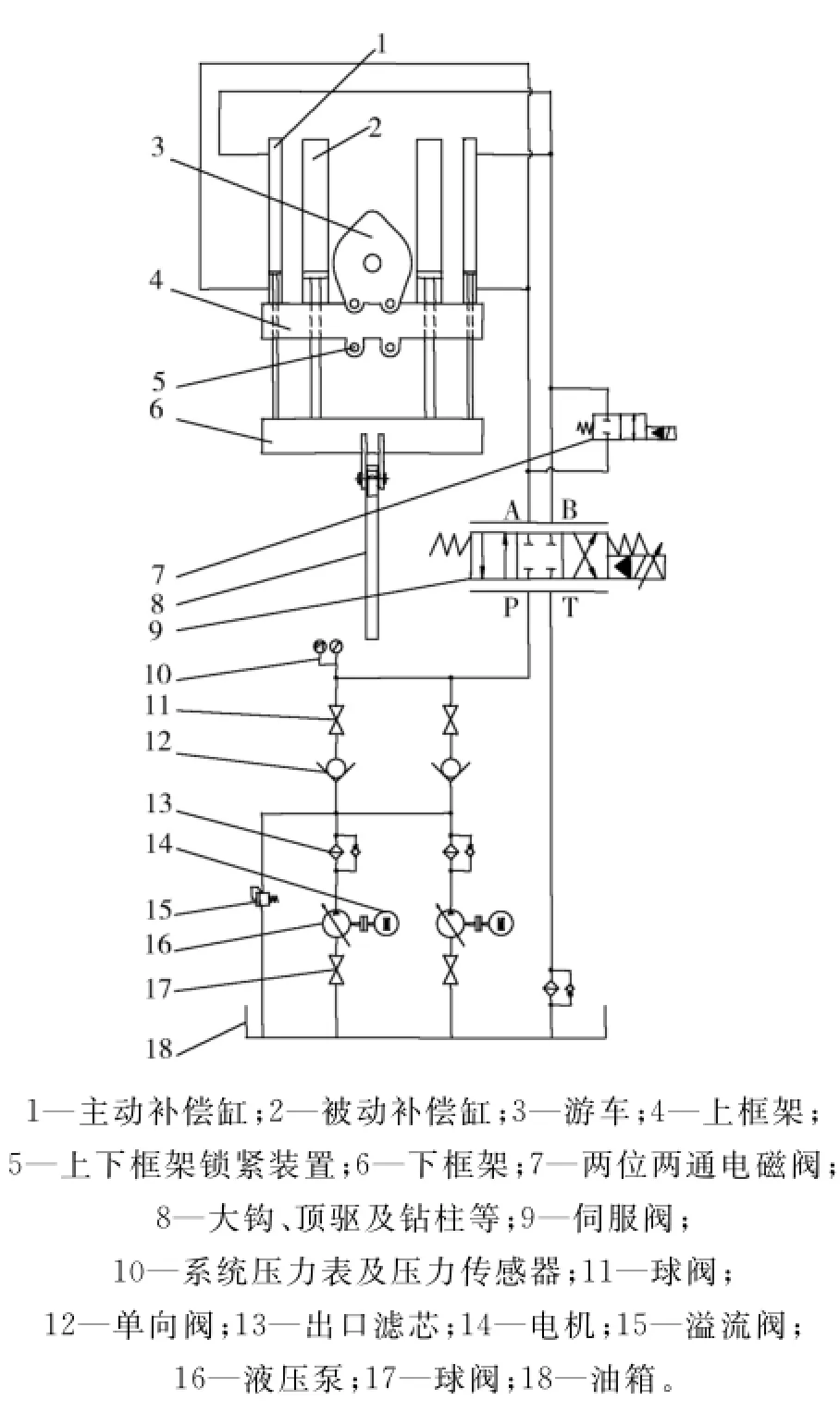

主被动结合钻柱升沉补偿装置的主动补偿系统机械部分构成如图1所示。

主动补偿油缸和被动补偿油缸各2个,均采用活塞杆向下布置,油缸体均安装在上框架上。由于被动补偿油缸为主承载缸,布置在补偿器本体中间,主动补偿油缸布置在两侧。游车与上框架作为一体。主、被动油缸的活塞与下框架相连,下框架下悬挂顶驱及钻柱等。主被动的4个油缸的行程相同,并联排列,共同承担顶驱及钻柱重力。在工作时,4个油缸的活塞位移一致。

上下框架的锁紧装置用于补偿油缸完全缩回时,将上下框架固定,补偿系统不工作,常在起钻及钻井间歇期封存时使用。

两位两通电磁阀用于连通主动补偿油缸的上、下缸体腔室。在仅被动补偿系统工作时,两位两通电磁阀连通主动补偿油缸的上、下缸体腔室,主动补偿缸随被动补偿缸的上、下升沉运动,以免由于主动缸的腔体内阻而增加被动补偿系统的摩阻力。当主被动系统结合工作时,两位两通电磁阀关闭,主动补偿油缸的上、下腔体完全隔离,主动油缸提供1个附加作用力。两位两通电磁阀的关闭和接通由P L C控制。

伺服阀用于快速地同时向主动补偿油缸的上或下缸体腔室通液压油,从而使主动油缸伸出或缩回,其开启方向和开启度由P L C控制。

两位两通电磁阀和伺服阀组合在1个阀块,安装在补偿器本体上,尽可能减小与主动油缸的距离,以便于减小由于液压油流动而引起的延迟。由于伺服阀具有灵敏度高、动态性能好、响应速度快以及抗干扰能力强等特点,采用伺服阀可以提高液压油流量控制的精度和系统响应速度。

主动补偿液压站主要由压力表及系统压力传感器、电机、液压泵、滤芯、油箱等部件组成,如图1。主动补偿液压站和组合式阀块通过管线、软管连接,为主动补偿油缸提供液压动力。

图1 主动补偿系统机械部分原理

2.2 PLC控制部分

PL C控制系统主要由P L C控制、运动参考单元(M R U)、油缸位移传感器及司钻控制盘组成,控制系统如图2所示。

运动参考单元(M R U)安装在船体上,实时反馈船体升沉运动的参数信号至P L C控制。油缸位移传感器安装在主动补偿缸上,实时反馈油缸活塞的位移参数信号至PL C。系统压力传感器安装在液压站上,反馈主动补偿液压系统的压力信号至P L C。司钻控制盘安装在司钻房内,便于司钻进行操作。PL C控制系统收集运动参考单元(M R U)、油缸位移传感器及系统压力的信号,来通过分析、对比及逻辑判断,实现控制液压站电机的启停、两位两通电磁阀的通断及伺服阀的开启方向和开启度。伺服阀同时也实时反馈伺服阀的开启方向和开启度至P L C。

图2 PLC控制系统

3 主被动结合补偿工作原理

当船体在海洋中作业时,船体在波浪的作用下上下升沉运动。但由于液气弹簧回复力及摩擦力的影响,被动油缸活塞的运动位移与船体的升沉有一定的差异,且具有一定的滞后性。在被动补偿的基础上增设主动补偿系统,利用主动补偿缸输出的主动力抵消摩擦力和气压变化的影响,可有效地提高系统的补偿效果[5]。主动补偿油缸通过提供一定的附加主动力,可使油缸活塞的位移与船体的升沉更趋接近,时间上的滞后更小。当船体向上浮动时,被动补偿油缸的活塞在惯性的作用下向下运动,主动油缸给1个向下的附加力,使活塞向下运动的位移增大,以与船体的升沉位移趋向一致;当船体向下浮动时,被动补偿油缸的活塞在惯性的作用下向上运动,主动油缸给1个向上的附加力,使活塞向上运动的位移增大,以与船体的升沉位移趋向一致。通过主动油缸附加力的作用,可使钻柱更好地与船体的升沉运动隔离,保持井底钻压的稳定。

4 操作及控制原理

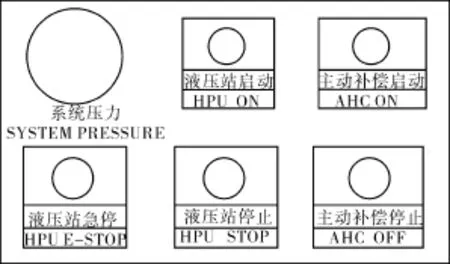

主动补偿的司钻操作台如图3所示,主要包括系统压力表显示和液压站急停、液压站启动和停止、主动缸补偿启动和停止的启停按钮。

当需要使用主被动结合补偿功能时,先按液压站启动按钮,启动主动液压站,液压泵开始供油,但是由于伺服阀没有动作,压力油通过溢流阀返回油箱。然后再按主动补偿启动按钮,主被动结合补偿功能开启。此时,P L C控制两位两通电磁阀关断,主动补偿油缸的上下油腔隔离。运动参考单元(M R U)采集船体升沉运动的参数并输出给P L C控制系统。PL C控制系统根据M R U提供的运动参数,实时提取船体的升沉位移并与油缸的位移传感器输出的油缸位移进行对比,根据船体的升沉运动位移和油缸位移的差值,控制伺服阀的开启度和液压油的流向,给主动缸的上部油缸腔或下部油缸腔供油,控制主动补偿油缸的移动速度和方向,使油缸活塞的运动与船体的升沉运动曲线尽可能吻合,从而减小整体补偿装置的下框架及其下部悬挂的顶驱、钻柱相对于井底的相对移动,提升整体系统的补偿效果。

当需要停止主被动结合补偿时,需先按主动补偿停止按钮,主被动结合补偿功能关闭。此时,P L C控制两位两通电磁阀接通,主动补偿油缸的上下油腔接通,主动补偿油缸处于随动状态。然后再按液压站停止按钮,关闭液压泵,液压站完全停止,系统回到被动补偿系统工作状态。

图3 主动补偿的司钻操作台

5 主动系统附加力估算

鉴于影响被动系统补偿精度的几个因素,主动力需要克服被动系统液气弹簧的恢复力、油缸活塞的摩擦力及钻杆在钻井液内的摩擦力的影响,故主动系统附加力可由下式粗略估算,即Fa=Fp+f1+f2(1)式中:Fa为主动系统附加力;Fp为液气弹簧的恢复力;f1为油缸活塞的摩擦力;f2为钻杆在钻井液内的摩擦力,由于在主被动结合补偿模式中,钻杆在钻井液中运动很小,且该摩擦力对补偿精度是有益的,其数值对主动力的估算无负面影响,故可忽略不计。

设钻井船对地球的升沉位移为X1、钻柱对钻井船的位移为X2,即补偿油缸活塞的位移。增加主动补偿系统的主要目的就是为了尽可能使X2与X1相等。若增加主动力,使油缸的位移与船体的升沉相同,则液气弹簧的恢复力为

式中:Kp为被动系统液气弹簧系数[6],As为被动补偿缸的有杆腔面积;p0为被动补偿气罐压力;V0为气罐体积。

由于主动和被动补偿油缸并联,主被动油缸的活塞位移相同。X1可由运动参考单元(M R U)测量给出,X2可由油缸位移传感器测量给出。则油缸活塞的摩擦力为[6]

式中:c为活塞与液缸之间的摩擦因数;h为密封的有效高度;D为被动补偿液缸内径。

将式(2)~(3)代入式(1),即可估算出主动系统所需的附加力。

6 结论

1) 该装置是在被动式钻柱升沉补偿装置气液控制系统原理的基础上,增加了主动补偿系统而形成的,其所需的能量仅约为纯主动式补偿系统的10%,补偿精度与纯主动式补偿系统相当,钻压误差可控制在±2.5%。

2) 该装置采用主+被动补偿系统组合方式,控制简易高效,可扩展到其他型式的补偿装置中使用。

3) 该装置即可在被动模式下作为被动补偿器单独使用,也可在现场作业需要时,用主被动结合模式工作,作业者可根据现场情况灵活使用。

[1] 任克忍,沈大春,王定亚,等.海洋钻井升沉补偿系统技术分析[J].石油机械,2009,37(9):125-128.

[2] 白鹿,张彦廷,张作龙,等.钻柱液压升沉补偿系统参数计算及比较分析[J].石油矿场机械,2009,38(3):10-13.

[3] 姜浩,刘衍聪,张彦廷,等.浮式钻井平台被动升沉补偿装置设计[J].液压与气动,2011(10):50-54.

[4] 王维旭,于兴军,贾秉彦,等.被动式钻柱升沉补偿装置气液控制系统的原理[J].石油矿场机械,2011,40(2):30-33.

[5] 张彦廷,刘振东,姜浩,等.浮式钻井平台升沉补偿系统主动力研究[J].石油矿场机械,2010,39(4):1-4.

[6] 方华灿.海洋钻井船升沉补偿装置的设计[J].石油矿场机械,1976(5):25-38.

Active and Passive Com bination Drill String Heave Com pensation Device

JIA Junliang1,2,YANWenhui1,WANGWeixu2,3,SUN Jiangfeng2,3

(1.College of M echanical Engineering,Xi’an Shiyou Uniuersity,Xi’an710065,China;2.Baoji Oilfield M achinery Co.,Ltd.,Baoji721002,China;3.N ational Oil&Gas Drilling Equip ment Engineering Research Center,Baoji721002,China)

O ne kind of active and passive co m bination drill string co m pensation device is introduced,mainly its system constitution,operation and control principle.Through m onitoring the hull heave and oil cylinder displacement,P L C system was used to control servo valve open angle and flow direction supply hydraulic pressure oilto the upper or botto m cha m ber of active co m pensation cylinder,the system can provide appropriate additionalforce,so as to im prove the precision of the heave co m pensation.T his device can w ork in passive m ode as a passive co m pensator alone,also can w ork in active and passive co m bination m ode,improving the precision of the heave compensation on the basis of reducing energy consu me,and can be appl ied in extended weather windows.

heave co m pensation;drilling;theory

T E951

A

10.3969/j.issn.1001-3842.2015.01.013

1001-3482(2015)01-0052-04

2014-07-11

国家高技术研究发展计划(863计划)“深水钻机与钻柱自动化处理关键技术研究”(2012 A A09 A203)

贾俊梁(1981-),男,山西运城人,工程师,硕士研究生,主要从事海洋石油装备技术研究,E-mail:jiajunliang2013 @163.co m。