基于风险的检测(R BI)在海底管道定量风险评估中的应用

张 欣,余建星,梁 静,唐必意,叶彬彬,孟庆龙

基于风险的检测(R BI)在海底管道定量风险评估中的应用

张 欣,余建星,梁 静,唐必意,叶彬彬,孟庆龙

(天津大学水利工程仿真与安全国家重点实验室,天津300072)

通过研究R BI技术,并分别采用新旧2种规范的R BI方法对某海底管道进行计算,对比分析了新版规范的优越性。通过对R BI方法进行适当的修改以使其适用于海洋工程领域,最终建立了海底管道R BI风险评估流程,为海底设备的风险评估提供了一种新的研究方法。

R BI;损伤因子;海底管道;规范

随着海上油气田的开发和海洋工程的日益发展,越来越多的海底管道作为主要的运输油气设备被铺设在海底。由于海底环境十分恶劣,管道受到海流和波浪的不断冲刷,海水中的硫、氢等物质会对管道产生腐蚀,船舶的抛锚、平台及船舶的落物会使管道发生变形失效,设备在运行过程中的振动也会导致管道的疲劳失效。根据H SE的调研,在2001—2007的7 a间,全球共发生595起海底设备重大泄漏事故[1]。因此,需对海底管道进行风险评估,以制定合适的防治措施,减少失效事故的发生。

R BI是一种在役装置检测技术,对系统中固有的或潜在的危险及其程度进行评估,找出薄弱环节,优化检测方法和检测频率,以达到降低停机和日常检测、维修的费用,保障生产顺利进行[2]。在过去的研究中,R BI技术更多的是被应用于石油化工领域,而较少用于水下设备的风险评估。本文将结合规范与实际水下设备,在原有的评估技术上作出适当的调整,以使R BI技术能够更好地应用到对海洋工程水下设备的风险评估中。

1 R BI技术

目前,文献中使用的R BI方法多为2000版规范中所介绍的方法,本文根据A PI 581(2008)规范介绍R BI的评估方法和计算步骤。在使用R BI技术对设备进行评估时,是从失效可能性和失效后果2方面进行评估的,下面分别介绍二者的具体评估过程。

1.1 失效可能性

对失效可能性的分析是以同类设备失效概率FG为基础,通过设备损伤因子Df(t)和管理系数FM两项进行修正,得到的失效概率Pf即为设备的失效可能性[3],其公式为

其中,同类设备失效概率FG可以通过查找A PI 581(2008)规范中的数据库得到。但是规范中的数据均来自陆上管道而非海底管道,因此在评估海底管道时,需参考有关海底管道失效概率的数据库。

设备损伤因子的计算是失效可能性评估中的重点,也是新版规范与旧版规范区别的主要体现。在新版规范中,详细介绍了设备损伤因子中各因子的应用范围和计算方法。根据设备的不同失效形式,常见的设备损伤因子有:腐蚀减薄损伤因子Dthinf、外部腐蚀损伤因子Dextdf、应力腐蚀损伤因子Dsccf、高温氢腐蚀损伤因子Dhthaf、脆性断裂损伤因子Dbritf等。在计算总体损伤因子时,当存在多个机械损伤时,可以将各损伤因子相加得到总体损伤因子。但是,如果某一个损伤因子小于或等于1,那么在加和时其值取为0。

由于本文研究的对象是海底管道,根据其失效机理和所处环境特点,可以确定海底管道的主要损伤形式有4种,下面将分别介绍这4种损伤因子的计算方法。

1.1.1 腐蚀减薄损伤因子

腐蚀减薄损伤是指设备或组件产生机械损伤,导致整体或局部发生腐蚀减薄。根据规范,设备中的所有组件都应该进行减薄检测[3],其评估流程如图1所示[4]。

由于规范中给出的腐蚀速率为陆上情况,因此海底管道的腐蚀速率需靠计算得到。可以将2次的管道检测厚度相减,再除以间隔的时间即可得到。一些常见的海底管道的腐蚀速率为0.15~0.62 mm/a[5]。

图1 减薄损伤因子评估流程

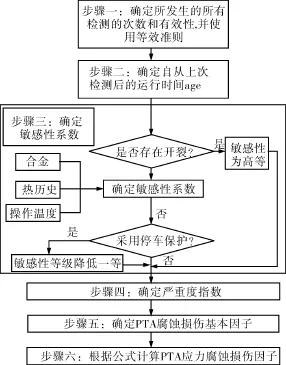

1.1.2 应力腐蚀损伤因子

应力腐蚀开裂(SC C)包括氨裂、碳酸盐开裂、碱腐蚀开裂、氯化物腐蚀开裂、氧化疲劳等多种形式[6]。通过分析水下生产系统的作业环境,可以判定水下生产设备所受的应力腐蚀损伤形式主要为连多硫酸(P T A)应力腐蚀。评估流程如图2所示。

图2 PTA应力腐蚀损伤因子评估流程

1.1.3 外部腐蚀损伤因子

外部腐蚀主要指大气腐蚀和保温层下的腐蚀(C UI)。对于可能出现受潮、冷凝和出现腐蚀介质浓缩现象,操作温度-4~120℃,且使用外保温材料的容器/管道应考虑该腐蚀情况[3]。海底管道的外腐蚀类型主要是海水腐蚀、土壤腐蚀、生物腐蚀[7]。外部腐蚀与管线周围的环境有密切关系,与保温材料的杂质含量也有很大的关系。

外部腐蚀损伤因子的评估步骤与上述的外部腐蚀损失因子的评估过程相似,因此本文不再赘述。

1.1.4 机械疲劳损伤因子

机械疲劳损伤是管道设备特有的一种损伤形式,机械疲劳在某些特定的情况下存在十分严重的危害,在设计和安装管道系统时应该尽量避免这种情况。但是,在设计阶段对管道振动进行预测是十分困难的,尤其是当存在循环应力时,如往复泵和压缩机。此外,即便管道在完工后不受机械疲劳的损害,可是一旦改变运行状态,也可能会导致疲劳的发生,例如管道支架失效、振动增加、安全阀的振动、无支持的支管连接处质量增加等[3]。机械疲劳损伤因子只针对于管道设备,在评估其他水下设备时,不考虑该损伤因子。评估流程如图3所示。

图3 机械疲劳损伤因子评估流程

管理系数反映了企业在调节工艺安全管理系统时对装置机械完整性影响的管理水平,计算公式为

式中:S为得分百分比,%。

当FM=1时,表示被评企业的管理水平与世界知名企业的管理水平相当;FM=0.1表示被评企业的管理水平比世界知名企业的管理水平高1个数量级;FM=10表示被评企业的管理水平比世界知名企业的管理水平低1个数量级[2]。

1.2 失效后果

失效后果的主要作用是衡量失效事件发生后,其后果的严重程度和损失情况。根据海底管道失效后果的表现形式,可将其分为生态破坏、经济损失、火灾后果3个方面。其具体类型如图4所示。

图4 失效后果分类

由于陆上和海底的失效后果情况有所不同,因此在确定失效后果时,需做适当的调整。例如:要考虑溢油对生态环境的破坏,因此在经济损失中要增加清污费和环境处罚费[8];海面火灾的影响面积要大于陆上情况,在划分后果等级时要调整影响面积的临界值。

2 海底管道实例分析

根据前面介绍的R BI技术的评估流程,对某一海底管道进行定量风险评估,其基本数据如表1所示。

表1 海底管道基本参数

为对比新、旧版本规范的区别,现根据管道的基本参数分别按照2版规范来分析其风险。

2.1 新版结果

海底管道的同类设备失效概率[9]取FG=9.23×10-5。设备损伤因子Df-total=Dthinf+DP T Af+DC UI-C LSC Cf+Dmfatf=5.9,管理系数FM取0.25。综上,失效可能性系数为Pf=1.36×10-4。

失效后果中的经济损失(未计算设备维修费用)约为$40万元[10],火灾后果对设备的影响面积为209.82 m2,对人员的影响面积为8.62 m2。

综上可得,失效可能性等级为3级,失效后果的等级为2级,查风险矩阵[11]为低风险区。

2.2 旧版结果

根据旧版规范,修正系数包括损伤次因子、通用次因子、机械次因子和工艺次因子。经计算,修正系数为3.5[12],失效可能性系数为Pf=8.08×10-5。查表后得到,失效可能性的等级为2级。

由于过去对环境保护的认知程度较低,在旧版的分析中,往往忽略环境后果的影响,因此失效后果未包含环境清理费用。经计算,总的失效后果中的经济损失(未计算设备维修费用)约为$12万元,火灾后果对设备的影响面积为209.82 m2,对人员的影响面积为8.62 m2。

2.3 结果对比

旧版的修正系数可以分为2个部分进行分析:第1部分为损伤次因子,值为2;其余的3项为另一部分,值为1.5。这里,损伤次因子小于新版结果的原因是,旧版中对损伤机理的考虑不完全,忽略了许多可能发生的损伤形式,因此其结果是偏于危险的。对另外3项次因子的分析,其数值在失效可能性中所占比重很小,尽管加上这3项的值,旧版的失效可能性系数仍小于新版的结果。所以,新版计算的失效可能性数值普遍会大于旧版的结果,这反映了新版的评估方法更加严谨精确、趋于安全,对于设备的失效机理的针对性更强。

新、旧版本对于失效后果评估的区别主要体现在是否考虑生态环境的损失和清污费用。因此,新版的失效后果中经济损失会高于旧版,这也体现了新版对于可能发生的失效后果考虑得更加全面、更加科学。

3 结论

1) 使用新版规范对该海底设备进行风险评估时,不再考虑通用次因子、机械次因子和工艺次因子。这些因子有些与损伤因子或失效后果的评估内容重复,有些判定内容不够客观,因此去掉后评估结果更加合理。

2) 使用新版规范计算得到的失效可能性系数和失效后果的数值往往会大于旧版的结果,这并不说明根据新版计算会导致设备的风险增大,而是说明新版的计算更加精确地反映设备潜在的风险,可以在失效发生之前采取有效措施避免设备失效,从而达到优化检测和降低成本的目的。

3) R BI技术应用到海底设备时,对于某些系数的取值和评估方法,不能继续采用陆上的数据,而应根据实际情况作出适当调整。

[1] Alison M cGillivray,John H are.Offshore hydrocarbon release 2001—2008[G].U K:H ealth and Safety Laboratory,2008:47.

[2] 戴树和.工程风险分析技术[M].北京:化学工业出版社,2007:168-181.

[3] A merican Petroleu m Inspection(A PI).A PI R P 581-Risk-Based InspectionTechnology[S].SecondEdition.2008.

[4] 龚凡明,余建星.基于风险检查的海洋立管腐蚀失效分析[J].石油矿场机械,2013,42(2):1-4.

[5] 蒋官澄,张亚.海洋设备腐蚀与保护[M].山东:中国石油大学出版社,2011:339.

[6] 张春燕.输气管道系统R BI定量风险评价研究[D].兰州:兰州理工大学,2008.

[7] 何世亮.基于风险的检测在海底管道完整性管理中的应用[D].哈尔滨:哈尔滨工程大学,2011.

[8] 张宇庆.海洋污染应急费用的法制保障[J].中国环境管理干部学院学报,2013,23(4):51-54.

[9] 张方元.定量风险分析及其在海底管道完整性管理方面的应用[D].哈尔滨:哈尔滨工程大学,2010.

[10] Det Norske Veritas(D N V).Reco mmended Practice D N V-R P-G101-RiskBased InspectionofOffshore Topsides Static M echanical Equip ment[S].2010.

[11] 顾菲菲.海洋石油钻井作业风险管理与安全评价[J].石油矿场机械,2014,43(5):81-84.

[12] A merican Petroleu m Inspection(A PI).A PI R P 581-Risk-Based Inspection Base Resource Docu ment[S].Second Edition.2000.

Application of Risk Based Inspection(R BI)in the Quantitative Risk Assessment of Subsea Pipeline

ZHANG Xin,YU Jianxing,LIANG Jing,TANG Biyi,YE Binbin,MENG Qinglong

(State Key Laboratory of H ydraulic Engineering Sim ulation and Safety,Tianjin Uniuersity,Tianjin300072,China)

In this paper,the different method of R BI based on the A PI 581(2000)and A PI 581 (2008)are used to analyze the subsea pipeline,and the advantage of the new standard is found out.By adjusting the method of R BI to make it usefulin the area of subsea engineering,finally the R BI quantitative risk assessment m odel of subsea pipeline was established,w hich provides a new method for the risk analysis of subsea equip ment.

R BI;damage factor;subsea pipeline;standard

T E952

A

10.3969/j.issn.1001-3842.2015.01.003

1001-3482(2015)01-0009-04

2014-07-14

国家重点基础研究发展计划(973计划)(2014C B046800);国家自然科学基金资助项目(51239008);国家自然科学基金创新研究群体科学基金资助项目(51321065);国家科技重大专项资助项目(2011Z X05030-006)

张 欣(1989-),女,河北石家庄人,硕士研究生,主要从事水下生产系统风险评估、船舶与海洋结构物设计制造等研究,E-mail:zhangxin2012@tju.edu.cn。